- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

5.1.24. Хонингование

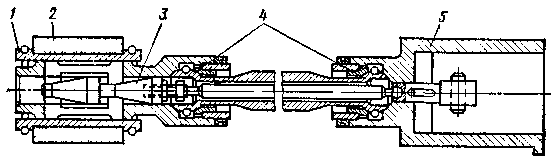

Хонингование — процесс чистовой абразивной обработки поверхностей, выполняемый мелкозернистыми абразивными брусками, закрепленными в хонинговальной головке (хоне) (рис. 5.21).

Хонингование применяется для обработки внутренних и наружных поверхностей до 7…6-го квалитета точности с шероховатостью Ra = 0,32…0,08 мкм. Этой обработке преимущественно подвергаются внутренние поверхности таких деталей, как гидроцилиндры, орудийные стволы, гильзы цилиндров двигателей внутреннего сгорания и поршневых компрессоров и т. п. Обрабатывают изделия с диаметром отверстий от 3 до 1000 мм и в несколько метров длиной.

Хонинговальная головка (хон) представляет собой инструмент, состоящий из металлической конструкции, несущей абразивные пли алмазные бруски, расположенные по окружности (рис. 5.21). Эти бруски принудительно, специальным механизмом головки раздвигаются по радиусам, постепенно за каждый ход увеличивая обрабатываемый диаметр отверстия.

Рис. 5.21. Хон: 1 — корпус; 2 — бруски; 3 — раздвигающие конусы; 4 — шарниры; 5 — шпиндель станка

Бруски вращаются и одновременно перемешаются вдоль оси обрабатываемого цилиндра возвратно-поступательно. Хонинговальные бруски изготавливают из электрокорунда, карбида кремния и алмаза на керамической и бакелитовой связке.

Хонинговальные станки могут иметь горизонтальное или вертикальное расположение шпинделя, совершающего вращательное движение резания v и возвратно-поступательное движение продольной подачи vs относительно обычно неподвижной заготовки. Станки имеют много общего со сверлильными станками.

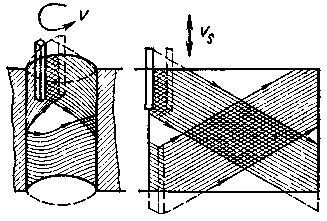

Зерна бруска при хонинговании образуют неповторяющиеся пересекающиеся винтовые траектории (рис. 5.22), что способствует получению поверхности с высокими эксплуатационными свойствами. Хонингование исправляет погрешности формы отверстия ввиду жесткой конструкции хона, но не исправляет положение оси, так как инструмент имеет шарнирное соединение со шпинделем. Обработка ведется при обильной подаче СОЖ.

Рис. 5.22. Траектории движения зерен бруска

Общий припуск на хонингование не превышает 0,2 мм. Меняя соотношение v и vs (обычно оно 4:1), можно изменять качество обрабатываемой поверхности.

5.1.25. Суперфиниширование

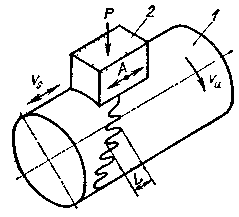

Для отделки наружных поверхностей чаще применяют суперфиниширование — обработку колеблющимися брусками (рис. 5.23). Бруски закрепляются в головке не жестко, как при хонинговании, а упруго. Добавляется вибрационное движение L бруска вдоль оси с частотой до 50 Гц и амплитудой l = 2…5 мм. Подпружиненный брусок снимает шероховатости поверхности и некоторые погрешности ее предыдущей обработки. Выравнивание поверхности до Ra = 0,16…0,02 мкм приводит к снижению давления бруска на деталь, и процесс обработки прекращается.

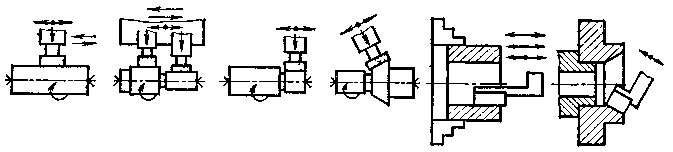

Отделке этим технологическим методом подвергаются ролики подшипников и их кольца, шейки коленчатого и распределительного вала, кулачки, калибры, поршни, клапаны и другие ответственные детали (рис. 5.24).

Рис. 5.23. Принцип работы бруска

при суперфинишировании

Рис. 5.24. Схемы обработки поверхности

при суперфинишировании

Припуск под суперфиниширование — около 0,01 мм на диаметр.

По сравнению с хонингованием зерна бруска совершают более сложную траекторию, чем обеспечивается более высокое качество поверхности, хотя суперфиниширование и не устраняет макропогрешностей формы, полученных на предыдущей стадии обработки. Здесь средняя траектория движения зерна имеет наклон относительно оси заготовки около 45°, из чего ясно, что окружная скорость заготовки такая же, как и скорость ее возвратно-поступательного перемещения. Бруски (от одного до четырех) — с алмазоносным слоем или абразивные из карбида кремния зеленого либо электрокорунда белого на керамической связке.

Станки одно- и многошпиндельные, центровые и бесцентровые обычно специализированы на обработку конкретной детали.