- •Воронеж 2011

- •Литература

- •1. Хает г.Л. И др. Сборный твердосплавный инструмент./ Под редакцией Хаета г.Л.: - м. Машиностроение, 1989. - 256 с.

- •6. Крагельский и.В., Добычин м.Н., Комбалов в.С. Основы расчетов на трение и износ. - м. «Машиностроение», 1977. 526 с.

- •Продолжение текста статьи ……

- •Воронежский государственный технический университет

- •394026 Воронеж, Московский просп., 14

ГОУВПО

«Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник

научных трудов

Выпуск 7

Воронеж 2011

УДК 621

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ГОУВПО "Воронежский государственный технический университет", 2011. Вып. 7. 117 с.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа.

Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 7_2011.doc, объем файла 3,3 Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский

государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного редактора,

Воронежский государственный технический университет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.А. Нилов – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.М. Пачевский – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.С. Петровский – д-р техн. наук, проф., Воронежская государственная

лесотехническая академия;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.Н.. Старов – д-р техн. наук, проф., Воронежский государственный

технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный

технический университет

Рецензенты: д-р техн. наук, проф. Д.И. Станчев;

д-р техн. наук, проф. В.А. Нилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2011

© Оформление. ГОУВПО "Воронежский

г

СОДЕРЖАНИЕ

Воронеж 2011 1

ВВЕДЕНИЕ 8

СИЛОВОЙ РАСЧЕТ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ С ПРИМЕНЕНИЕМ МАГНИТНО-РЕОЛОГИЧЕСКОЙ ЖИДКОСТИ 9

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ИНФОРМАЦИОННОЙ СИСТЕМЫ, ОБЕСПЕЧИВАЮЩЕЙ РЕШЕНИЕ ЗАДАЧ УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ 13

ВОЗНИКНОВЕНИЕ ДЕФЕКТОВ В МЕТАЛЛАХ И ИХ ВЛИЯНИЕ НА СВОЙСТВА 17

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ПРОЦЕССА ГЛУБОКОГО СВЕРЛЕНИЯ 21

ФОРМООБРАЗОВАНИЕ ПАЗОВ ВЫСОКОЙ ТОЧНОСТИ КОМБИНИРОВАННЫМИ МЕТОДАМИ 27

ФОРМА ПЛАНИРОВАНИЯ ПОДГОТОВКИ ПРОИЗВОДСТВА ИЗДЕЛИЯ 34

ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ОВЕРСТИЙ 36

ТЕХНОЛОГИЯ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА 41

ВОЗНИКНОВЕНИЕ НАПРЯЖЕННОГО СОСТОЯНИЯ В ЖЕЛЕЗЕ И ЕГО СПЛАВАХ 47

МОДЕЛЬ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛЮМИНИЕВЫЕ СПЛАВЫ ЭЛЕКТРОЭРОЗИОННЫМ МЕТОДОМ 52

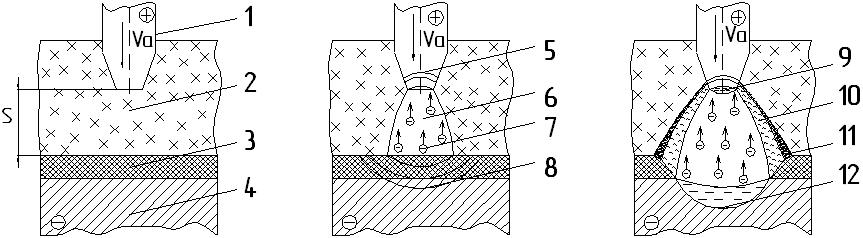

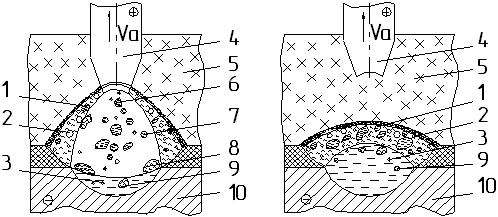

Более подробно рассмотреть процесс ЭНП под слоем флюса позволяет схема, представленная на рис. 1 и 2. 54

На первом этапе происходит зарядка конденсаторов генератора импульсов. При этом, по мере увеличения напряженности электрического поля между электродами 1 – инструментом и 4 – заготовкой, покрытой прочной оксидной пленкой – 3, пространство в зазоре s, заполненное флюсом – 2 ионизируется и образуется плазменный канал проводимости – 6 (рис. 1, стадия 1 и 2). 54

В момент, когда напряженность электрического поля становится достаточной, между электродами через канал проводимости возникает искровой разряд, который оказывает на металл импульсное тепловое и механическое воздействие (рис. 1, стадия 2). Поток электронов – 7 и поперечное магнитное поле приводят к локальному разогреву электрода-инструмента (ЭИ) и заготовки. Среднее значение длительности импульса составляет несколько микросекунд (50 – 250) мкс, но плотность энергии здесь может достигать сотен тысяч килокалорий на квадратный миллиметр. Поэтому металл в зоне – 9 быстро перегревается до высоких температур, образуя зону расплавленного металла (рис. 1, стадия 3). Температура капель велика, она может превышать температуру шлака у поверхности металлической ванны, т.е. выше 2073 К. Такой перегрев электродная капля получает в результате не только теплопередачи от шлака, но и в результате подогрева теплотой, выделяемой при протекании тока. 54

55

СТАДИЯ 1 СТАДИЯ 2 СТАДИЯ 3 55

Рис. 1. Схема процесса ЭНП под слоем флюса: 1 – ЭИ; 2 – флюс; 3 – оксидная пленка Al2О3; 4 – заготовка; 5 – изотермы на ЭИ; 6 – плазменный канал разряда; 7 – поток электронов; 8 – изотермы на заготовке; 9 – расплавленный металл ЭИ; 10 – расплавленный флюс; 11 – полурасплавленный флюс; 12 – зона расплавленного металла на заготовке; Vа – направление движения ЭИ; s – межэлектродный промежуток 55

При этом между электродами происходит обмен тепловой энергией, и поверхность заготовки интенсивно нагревается, изотермы 8 смещаются в сторону нагрева вплоть до получения на катоде жидкого металла 12. В процессе нагрева заготовки благодаря разным коэффициентам линейного расширения металла и пленки в последней образуются мельчайшие трещины. 55

Кроме того, под действием энергии разряда происходит интенсивное плавление флюса – 10, находящегося в зоне разряда. Расплавленный флюс, препятствуя восстановлению сплошности образованных трещин, оказывает химическое воздействие на оксид алюминия, покрывающий поверхность заготовки, частично растворяет его и выводит в шлак, очищая, таким образом, микрованну от Al2O3, оказывающего неблагоприятное воздействие на протекание процесса и свойства формируемого покрытия. Расплавленный флюс и находящийся над его поверхностью не полностью расплавленный флюс – 11 образуют так называемый «защитный купол», препятствующий проникновению газов из окружающей среды, вызывающих окисление металла, хотя газообразные окислы и пары элементов из плазменного канала разряда могут прорываться в обратном направлении. 55

56

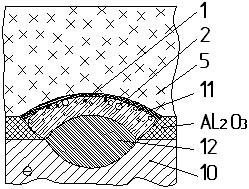

СТАДИЯ 4 СТАДИЯ 5 СТАДИЯ 6 56

Рис. 2. Схема переноса расплавленного металла ЭИ на поверхность заготовки и формирование структуры покрытия: 1 – капли металла в расплавленном флюсе, металлические включения; 2 – газовые пузыри в расплавленном флюсе, образующие поры в шлаковой корке; 3 – газовые пузыри в микрованне; 4 – ЭИ; 5 – активирующий флюс; 6 – капли жидкого металла ЭИ; 7 – капли расплавленного флюса; 8 – капли расплавленного флюса на поверхности жидкого металла катода; 9 – флюс в жидком, расплавленном металле заготовки; 10 – заготовка; 11 – верхний слой шлаковой корки; 12 – основной металл формируемого покрытия 56

На следующем этапе происходит выброс из лунки перегретого электродного металла, который переносится в микрованну мелкими и крупными каплями – 6 (рис. 2, стадия 4), замыкающими и укорачивающими межэлектродный промежуток, и каплями, сползающими по шлаковому куполу. Капли расплавленного флюса – 8 легче металла, они всплывают вверх и поступают в верхние слои шлаковой корки. Капли шлака, не успевшие всплыть, образуют шлаковые включения – 9 в металле покрытия (рис. 2, стадия 5). Газовые пузыри 3 всплывают из жидкого металла в расплавленный флюс и совместно с газовыми пузырями – 2 из расплавленного флюса поступают в воздух. 56

Этому препятствует не полностью расплавленный флюс, поэтому у поверхностного слоя шлаковой корки – 11 (рис. 2, стадия 6), образованной после застывания жидкого флюса, наблюдаются поры – 2. Мелкие капли жидкого металла тяжелее шлака и оседают в микрованну, в которой формируется покрытие, хотя некоторые могут образовывать металлические включения – 1 в шлаковой корке. 57

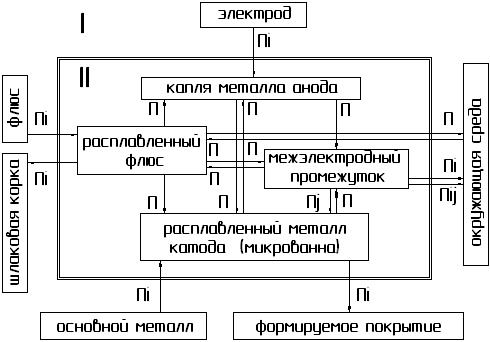

На этом этапе происходит интенсивный теплообмен между каплями расплавленного металла ЭИ и окружающей его средой – флюсом и заготовкой, в результате которого тепло от расплавленного металла ЭИ в начале его остывания переходит в заготовку, не только в области микрованны, но и в соседние участки. Такой нагрев вызывает плавление флюса, который активирует процесс растворения оксидной пленки на соседних участках. В межэлектродном промежутке, вследствие высокой температуры, окислы и другие соединения диссоциируют, и интенсивно перемешиваются различными потоками. В приэлектродных областях элементы могут, как растворяться в микрованне и капле расплавленного металла ЭИ, так и испаряться из расплавов. Создаются встречные потоки веществ, наглядная схема которых изображена на рис. 3. 57

Зона плавления I состоит из межэлектродного промежутка, расплавов металлов заготовки и ЭИ, т.е. капли и микрованны и расплавленного флюса. В зону плавления поступают потоки Пi-х элементов из окружающей среды: из основного металла, из электрода, из флюса. Из зоны плавления удаляются элементы потоками: в формируемое покрытие, в шлаковую корку, в воздух элементов в виде паров – Пi-е потоки, элементы в виде газообразных окислов – Пj-е потоки. Между расплавленным флюсом и окружающей средой (атмосферой) может протекать массообмен газообразными веществами. Внутри зоны плавления, направления движений потоков веществ – П обозначены стрелками. 57

Таким образом, можно сказать, что все потоки, отмеченные на схеме (рис. 3), участвуют в металлургических процессах в зоне плавления и оказывают существенное влияние на формирование покрытия, в том числе и на его химический состав. 58

Предложенная модель нового способа ЭНП на алюминиевые сплавы под слоем флюса позволяет раскрыть механизм формирования покрытия, протекающего при взаимодействии четырех многокомпонентных фаз: расплавленный флюс, расплавленный металл анода, расплавленный металл катода и газ (плазма), что, в свою очередь, позволяет определить параметры процесса, влияющих на толщину, состав и свойства формируемого покрытия, а также произвести расчет режимов обработки. 58

58

Рис. 3. Схема потоков веществ при ЭНП под слоем флюса: I – зона окружающей среды; II – зона плавления; П, Пi, Пj – потоки веществ 58

1. Артамонов Б.А. Электрофизические и электрохимические методы обработки материалов / Под ред. В.П.Смоленцева. В 2т., т.2. // М.: Высшая школа, 1983. – 208с. 58

3. Перова А.В. Формирование покрытий на алюминиевых сплавах методом электроэрозионного легирования / А.В. Перова, В.П. Смоленцев, А.С. Грибанов // Авиакосмические технологии «АКТ – 2008»: труды IХ Всерос. науч.-техн. конф. и школы молодых ученых, аспирантов и студентов, Воронеж: ВГТУ, 2008. – С. 48 - 53. 59

4. Патент 2318637, Российская Федерация, МПК7 Способ электроэрозионного восстановления чугунных деталей / В.П. Смоленцев, О.Н. Кириллов, С.В. Дульцев, М.В. Щипанов // 2008, Бюл. №7. 59

Воронежский государственный технический университет 59

РЕОЛОГИЯ ПОВЕРХНОСТНОГО СЛОЯ ТИТАНОВОГО СПЛАВА ПРИ ОБРАБОТКЕ ТЭХО 59

ФОРМЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ПРОДУКЦИИ 64

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ КОМБИНИРОВАННОЙ ОБРАБОТКИ ГЛУБОКИХ ПОЛОСТЕЙ И ОТВЕРСТИЙ 66

ИССЛЕДОВАНИЕ ПРОБЛЕМЫ ИЗНОСА РЕЖУЩЕЙ ЧАСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МЕЛКИМ МОДУЛЕМ 72

Литература 81

1. Хает Г.Л. и др. Сборный твердосплавный инструмент./ Под редакцией Хаета Г.Л.: - М. Машиностроение, 1989. - 256 с. 81

6. Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. - М. «Машиностроение», 1977. 526 с. 81

ХРОМИРОВАНИЕ ПРИ ДВИЖЕНИИ ЭЛЕКТРОЛИТА 81

ИНТЕГРАЦИЯ ОБОРУДОВАНИЯ В АСУП ПРЕДПРИЯТИЯ 85

ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ ОБРАБОТКИ ПРЕРЫВИСТЫХ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМИ МЕТОДАМИ 90

АНОДНО-СТРУЙНОЕ ХРОМИРОВАНИЕ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ 94

ХРОМИРОВАНИЕ С ПРИМЕНЕНИЕМ НЕСТАЦИОНАРНОГО ТОКА 96

КАЧЕСТВО ЭНЕРГОРЕСУРСОВ, КАК ФАКТОР СТАБИЛЬНОСТИ ОТРАСЛИ 99

ГАСПАР МОНЖ – ВИДНЕЙШИЙ МАТЕМАТИК ФРАНЦИИ КОНЦА XVIII ВЕКА 101

ОБЩЕСТВЕННАЯ И ПОЛИТИЧЕСКАЯ ДЕЯТЕЛЬНОСТЬ ГАСПАРА МОНЖА 105

УДК 621.7.011 109

АНАЛИЗ ЭНЕРГЕТИЧЕСКИХ ПАРАМЕТРОВ ОЧАГА ДЕФОРМАЦИИ ПРИ ДЕФОРМИРУЮЩЕМ ПРОТЯГИВАНИИ 109

АЛГОРИТМИЗАЦИЯ ПОЗИЦИОННЫХ И МЕТРИЧЕСКИХ ЗАДАЧ 116

ПРОСТРАНСТВЕННОЕ ГРАФИЧЕСКОЕ МОДЕЛИРОВАНИЕ В НАЧЕРТАТЕЛЬНОЙ ГЕОМЕТРИИ 118

ЭФФЕКТ ЦВЕТА В РЕШЕНИИ ЗАДАЧ НА ПОВЕРНОСТЯХ 120

РЕАЛИЗАЦИЯ ПРОСТРАНСТВЕННЫХ МОДЕЛЕЙ В ИССЛЕДОВАТЕЛЬСКОЙ ДЕЯТЕЛЬНОСТИ СТУДЕНТОВ 121

РЕАЛИЗАЦИЯ ТЕОРИИ НЕЧЕТКИХ МНОЖЕСТВ В РЕШЕНИИ МЕТРИЧЕСКИХ ЗАДАЧ 123

Требования к материалам сборника: 125

Продолжение текста статьи …… 126

ВВЕДЕНИЕ

Межвузовский сборник научных трудов (выпуск 7), подготовленный к изданию на кафедре "Начертательная геометрия и машиностроительное черчение" Воронежского государственного технического университета, продолжает публикацию материалов научных исследований и практических результатов ученых и исследователей вузов и предприятий Центрально-Черноземного региона. Материалы, представленные авторами, освещают проблемы подготовки производства и обеспечением качества выпускаемой продукции. Особое внимание уделено представлению результатов исследований, проводимых студентами, аспирантами и соискателями.

Авторы статей вложили в понятие качество не только высокие технические и эксплуатационные характеристики изделия. Оно так же рассмотрено с позиций применения новых методов и способов обработки, позволяющих организовать производство на основе энергоэффективности и экономической целесообразности. Качество изделия формируется на всех этапах жизненного цикла изделия. И именно поэтому некоторые работы, представленные в сборнике, посвящены проблемам подготовки технических кадров и переподготовки персонала на предприятиях.

Результаты исследований, представленные в сборнике, дают возможность познакомиться с актуальными результатами исследований и апробировать их на практике в деятельности предприятий, организаций и высших учебных заведений, заинтересованных в качестве выпускаемых товаров и предоставляемых услуг. Использование материалов сборника расширяет связи между производством, научными работниками и преподавателями, обеспечивающими подготовку и переподготовку специалистов на современно рынке трудовых ресурсов.

Выпуск сборника стал систематическим. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей.

Ваши отзывы и пожелания просим присылать по адресу: 394026, г. Воронеж, Московский пр., 14, ВГТУ, кафедра НГиМСЧ или по электронной почте: akuzovkin@mail.ru

УДК 621.9

А.А. Болдырев

СИЛОВОЙ РАСЧЕТ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ С ПРИМЕНЕНИЕМ МАГНИТНО-РЕОЛОГИЧЕСКОЙ ЖИДКОСТИ

В статье рассматривается методика расчета зажимного усилия при закреплении немагнитной заготовки с использованием магнитно-реологической жидкости. Работа выполнена в рамках гранта Президента РФ для поддержки молодых российских ученых – кандидатов наук МК-283.2010.8.

Разработка конструкции и изготовление технологической оснастки является важным, достаточно затратным и ресурсоемким этапом подготовки производства. Поэтому использование магнитно-реологической жидкости для создания универсальной самоформирующейся технологической оснастки может значительно повысить технологические и экономические показатели. Проблема актуальна и отвечает современным требованиям гибкоструктурного производства.

Способ закрепления немагнитных заготовок, основывается на свойстве магнитных жидкостей сильно менять свою реологию и буквально «застывать» при воздействии магнитного поля [1].

Расчет силы закрепления немагнитной заготовки с применением магнитно-реологической жидкости предлагается выполнять методами конечно-элементного анализа.

Метод конечных элементов является сеточным методом, предназначенным для решения задач микроуровня, для которого модель объекта задаётся системой дифференциальных уравнений в частных производных с заданными краевыми условиями. Автоматизированный расчет магнитного поля методом конечных элементов на ЭВМ может быть произведен, например, в системе ELCUT 5.7.

ELCUT – это интегрированная диалоговая система программ, позволяющая решать плоские и осесимметричные задачи различных типов [2], в том числе и производить расчеты магнитных полей (магнитостатических, переменных токов и нестационарных).

В моделировании закрепления немагнитной заготовки с использованием магнитно-реологической жидкости можно выделить основные этапы.

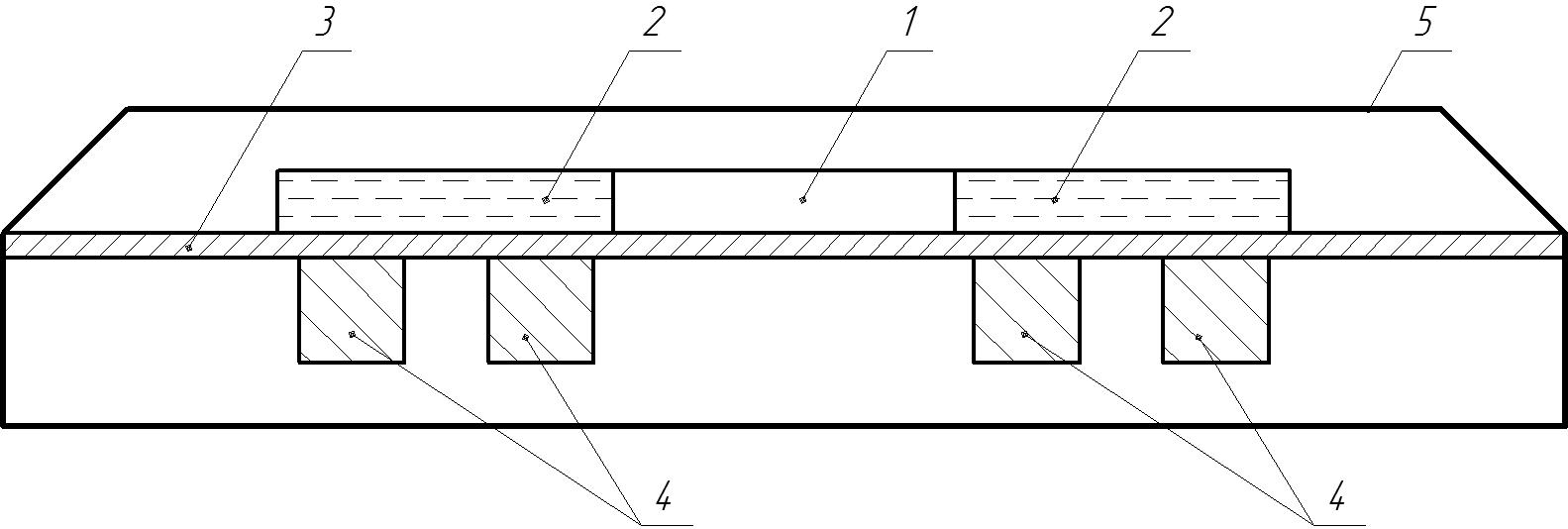

Первым этапом является построение геометрической модели, соответствующей расчетной схеме установки (рис. 1). В модели учитываются: заготовка детали, слой магнитно-реологической жидкости, рабочий стол, окружающая воздушная среда, постоянные магниты, удерживающие магнитную жидкость, электромагниты с регуляторами магнитного поля для упрощения расчета заменены постоянными магнитами с соответствующими характеристиками. Система ELCUT позволяет вести расчет индукционных катушек и даже схем их питания, но в студенческой версии (распространяемой свободно) имеются ограничения на максимальное количество конечных элементов, поэтому в рамках представленной задачи начальные условия пришлось упростить. Внешний контур обозначает граничные условия, магнитный потенциал в этих точках равен нулю.

Модель является осесимметричной с заданной глубиной по оси Z.

Рис. 1. Геометрическая модель способа закрепления немагнитной заготовки: 1 – заготовка; 2 – магнитно-реологическая жидкость; 3 – стол; 4 – магниты; 5 – граница зоны расчета

На втором этапе геометрическим элементам присваиваются численные физические характеристики. В системе ELCUT это реализуется с помощью «меток». Метка вершины используется для задания, к примеру, линейного источника поля или нагрузки. С каждым ребром может быть связана метка для, например, описания краевого условия. Связанная с блоком метка, используется для, например, описания физических свойств среды или задания распределенных источников поля.

Для используемой в рассматриваемом примере магнитно-реологической жидкости МК 2-40, изготовленной проблемной научно-исследовательской лабораторией прикладной феррогидродинамики Ивановского государственного энергитического университета им. В.И. Ленина, задаем магнитную проницаемость кривой зависимости индукции от напряженности магнитного поля. Также задаем магнитные характеристики постоянных магнитов (материал – сплав АЛЬНИКО), заготовки детали (сталь 12Х18Н9Т), воздушной среды и всех остальных блоков.

Третьим этапом необходимо разбить блоки геометрической модели на конечные элементы (создать сетку).

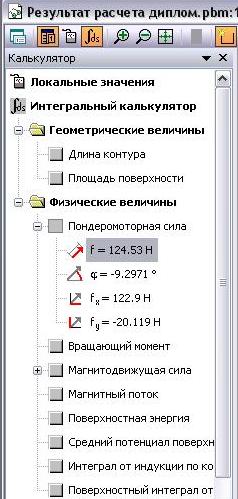

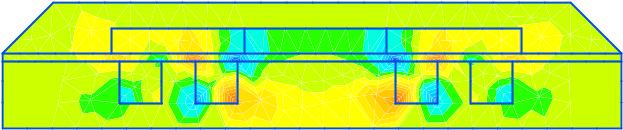

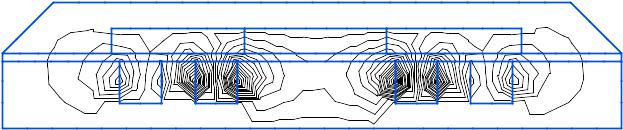

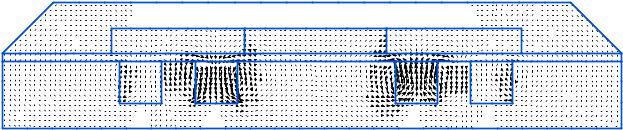

Четвертым этапом является непосредственно расчет заданного магнитного поля. Имеется несколько возможностей представления картины поля: цветная карта, показывающая распределение выбранной физической величины (рис. 2, а); силовые линии поля (рис. 2, б); семейство векторов выбранной физической величины, начинающихся в узлах координатной сетки (рис. 2, в).

а)

б)

в) г)

Рис. 2. Расчет силы закрепления в системе ELCUT: а – цветная карта индукции магнитного поля по оси Х; б – силовые линии магнитного поля; в – значения вектора индуктивности; г – результат расчета силы зажима

На последнем пятом этапе решается конкретная поставленная задача – находится с помощью интегрального калькулятора сила закрепления, обусловленная силой магнитного воздействия на магнитно-реологическую жидкость (рис. 2, г).

Полученные при моделировании характеристики приспособления для закрепления немагнитных заготовок с достаточной долей достоверности соответствуют экспериментальным данным [1].

В нашем случае расчет зажимной силы носит поверочный характер. Найденная из условий обработки необходимая сила закрепления должна быть меньше или равна той силе, которую развивает зажимное устройство используемого универсального приспособления. Если это условие не выдерживается, то производится изменение условий обработки в целях уменьшения необходимой зажимной силы с последующим новым проверочным расчетом. Может решаться и обратная задача – по зажимной силе сразу находятся режимы резания, число проходов и другие условия обработки.

Литература

1. Смоленцев В.П. Перспективы использования реологической жидкости в машиностроении / В.П. Смоленцев, А.А. Болдырев // Нетрадиционные методы обработки: межвуз. сб. науч. трудов. Вып. 9. ч. 2. М.: Машиностроение, 2009. С. 95-104.

2. Руководство пользователя по системе ELCUT 5.7.

Воронежский государственный технический университет

УДК 303.1

Д.В. Старов, В.Н. Старов

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ИНФОРМАЦИОННОЙ СИСТЕМЫ, ОБЕСПЕЧИВАЮЩЕЙ РЕШЕНИЕ ЗАДАЧ УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ

Рассматриваются особенности методики проектирования информационной системы машиностроительного производства, предназначенной для решения задач управления качеством продукции.

Осуществляя планирование, а затем выпуск продукции, необходимо оптимально решать задачи оперативного и стратегического управления, взаимодействия со смежниками и многие другие вопросы, в том числе по внедрению или развитию системы качества. Поэтому современные требования, предъявляемые к создателям качественной продукции, обуславливают необходимость сочетания знаний в нескольких областях или привлечения для решения даже одной задачи нескольких специалистов разного профиля.

Независимо от сложности выпускаемых изделий для производства актуальным и необходимым является создание управляющих информационных систем.

С внедрением в практику российских предприятий стандартов CALS место идеологической основы проектирования занял объектный подход, для которого стандартом проектирования стала нотация языка UML. Нами предлагаются адаптированные методики формализованного описания основных объектов машиностроительного производства с учётом динамики поведения предприятия, а также учета взаимодействия базовых и отдельных значимых объектов.

Структура типового машиностроительного подразделения предприятия, рассматриваемая на уровне вариантов использования (Use Case), которые имеют свои особенности.

Методика предполагает, что вне системы выделяются «актёры» – лица, которые ожидают какие-либо услуги от системы в ответ на своё воздействие на эту систему. Актёр может иметь несколько ролей, каждая из которых отражает ту или иную сторону его взаимодействия с системой.

Среди них есть подразумеваемый базовый актёр, назовем его – «Сотрудник предприятия», который наследует трём другим: «Ранг руководителя», «Менеджер - экономист» (или «Служащий- инженер»), и «Рабочий». У каждого свои обязанности и взаимосвязи как по подсистемам, так и по общей структуре управления. При этом, например, у «Служащего» предполагают наличие знаний, отвечающих общим требованиям и определенных знаний уровня «менеджера», что обеспечивает его способность и участие в проектировании и сопровождении бизнес-процесса. Это он и делает, будучи связанным, с системой через прецедент «Разработать процесс», который может быть реализован кооперацией «Разработка бизнес-процесса», то есть сообществом классов, объединённых общим контекстом. Укажем, что класс определяется нами как самостоятельная сущность, объединяющая в себе свойства объектов и действия над ними.

Рассмотрим одну из коопераций предприятия - «Система качества». В её составе присутствуют, по крайней мере, подсистемы трёх видов. Это могут быть такие подсистемы: 1) «Организационная подсистема системы управления качеством)»; 2) «Обеспечение качества функционирования системы и управления конкурентоспособностью продукции»; 3) «Сертификация производства».

Указанные подсистемы связаны друг с другом трёхсторонней связью с бесконечной множественностью. Эти связи не являются ассоциацией агрегирования, поскольку могут существовать как отдельные объекты.

На уровне примеров система качества предприятия может рассматриваться как шаблон (темплейт) массива объектов базового класса бизнес-процесса, для того, чтобы объекты (любого дочернего от него) могли быть включены в базу.

Эта кооперация имеет в своём составе три пакета классов. В каждый из них заключена древовидная иерархия классов, из которых создаются конкретные объекты бизнес-процессов. В результате сформированная база данных системы качества представляет собой массив объектов бизнес-процессов, каждый из которых имеет массив указателей на объекты трех видов: «Организационная подсистема системы управления качеством», «Обеспечение качества функционирования системы и управления конкурентоспособностью продукции» и «Сертификация производства».

Взаимодействие введённых коопераций «Бизнес-процесс», «Работа с бизнес-процессом» и «Разработка бизнес-процесса» также имеет ряд особенностей. Например, первая из них включает в себя мультиобъект бизнес-процесса (создаётся объектом типа «Исполнитель» / «Экономист-менеджер» / «Контролёр») – он содержит всевозможные методы, которые могут потребоваться для выполнения виртуального бизнес-процесса.

При реализации модели в наиболее распространённой среде программирования Microsoft Visual Studio .NET, ввиду особенностей языка, нет возможности создавать классы динамически описываемые на этапе выполнения программы. Поэтому требуется использовать только класс, включающий все операции и параметры, что присущи бизнес-процессам данного уровня в целом. В нашем случае неотъемлемая часть каждого бизнес-процесса и его кооперации это разработка системы качества и управления конкурентоспособностью продукции.

Кооперация «Разработка системы качества и конкурентоспособности продукции» (возможна реализация в виде отдельной программной системы) включает в себя объект типа «Служащий»/«Экономист-менеджер» и базу скриптов-описаний бизнес-процессов в виде файлов графической нотации UML верхнего уровня и используемых ими документов; также нотации UML или IDEF.

На данном уровне абстракции объект «Служащий- инженер» является, по сути, не внешним относительно системы лицом, а её частью, также как и «Менеджер». Если сказать более точнее то, инжениринг-машина проектируется в виде монообъекта, использующего нейросеть для нечётких вычислений и базу скриптов в качестве базы знаний. Главной его задачей является создание скриптов оптимального бизнес-процесса для конкретного изделия на основе базы знаний.

Неотъемлемую составляющую сложного объекта: «Служащий» / «Инженер-проектировщик» / «Менеджер / Экономист», мы рассматриваем как самообучающуюся систему поддержки принятия решений, использующую нечёткую логику и нейронные сети.

Воздействие на неё кооперации «Работа с бизнес-процессом» хотя и неявно, но всё же имеет место: ибо установка весов нейросети происходит в соответствии с результатами выполнения бизнес-процесса в пространстве виртуального предприятия.

Кооперация «Работа с бизнес-процессом» включает в себя такие объекты, как «Транслятор», «Служащий» в композитной роли «Менеджер экономист», «Контролёр» и другие. При этом «Транслятор» осуществляет установку флагов, переменных порядка и параметров выполнения. «Инженер-проектировщик» / «Экономист- / Менеджер» осуществляет стыковку «Транслятора», «Бизнес-процесса» и «Изделия».

Таковы некоторые особенности предлагаемой методики проектирования информационной системы, предназначенной для решения задач управления качеством продукции, обеспечивающей повышение конкурентоспособности.

Воронежский государственный технический университет

УДК 621.9.047

С. Ю. Жачкин, А.А. Живогин, П.В. Цысоренко, Н.А. Пеньков

ВОЗНИКНОВЕНИЕ ДЕФЕКТОВ В МЕТАЛЛАХ И ИХ ВЛИЯНИЕ НА СВОЙСТВА

Рассмотрен механизм возникновения дефектов в металлах при их осаждении гальваническим способом. Дан анализ причин возникновения дефектов в гальванически осажденных металлах, а также пути снижения дефектного строения покрытий. Приводится характеристика осажденных металлов методом гальваноконтактного осаждения.

Под дефектами кристаллического строения можно понимать всякого рода нарушения периодической структуры решетки.

Известно, что различные дефекты решетки, как, например, вакансии, дислоцированные атомы, дислокации, а в чистых металлах также наличие примесей чужеродных атомов, играют важную роль в различных физических процессах, происходящих в металлах и сплавах. Поэтому изучение различных свойств металлов и сплавов в зависимости от их структурного состояния может дать ценную информацию не только о характере влияния тех или иных дефектов решетки на свойства металлов, но также помочь выяснению механизма различных процессов. Свойства металлов являются однозначной функцией расположения атомов в кристаллической решетке.

В различных твердых телах расположение атомов в решетке носит несовершенный характер. Наличие различного рода несовершенств влияет на характер физических процессов, происходящих в твердых телах, и может совершенно изменять их свойства, которые в таком случае называются структурно чувствительными.

Различные структурно чувствительные свойства металлов можно связать с плотностью дефектов в кристаллах.

Все методы определения плотности дефектов основаны на закономерной связи, существующей между плотностью дефектов и изменением того или иного свойства металлических кристаллов [1].

Ввиду наличия в металлах и сплавах дефектов, различается техническая прочность реальных макроскопических твердых тел, которая на два-три порядка ниже теоретической. Причиной этого, как известно, является дефектность структуры реальных макроскопических тел.

Реальные твердые тела, как правило, неоднородны. В структуре таких тел всегда имеются различные дефекты: скопления вакансий или дислокаций, границы блоков или зерен, различные включения, поры, трещины и т. п. Дефекты возникают при образовании твердого тела из жидкого состояния и в процессе его деформации.

При решении проблемы прочности металлических материалов за счет управления их строением можно идти по двум направлениям: либо по пути создания изделий, имеющих структуру идеальных монокристаллов, решетка которых не содержит дефектов (что при современном уровне техники является практически неосуществимым), либо с помощью термического, механического и термомеханического воздействий обеспечивать образование оптимального для заданных условий службы структурного состояния материала. Последнее направление привлекло внимание многих исследователей и привело к созданию различных методов упрочнения. Изыскания в этой области производятся над двумя группами материалов: 1) не подвергающихся нагреву свыше 100-150°С, ни при технологических операциях после упрочнения, ни при эксплуатации и 2) подвергающихся нагреву до высоких температур - от нескольких сот до 900° и выше [2].

Известно, что большинство физико-механических свойств металлов определяется внутренним строением этих металлов [2]: величиной мозаичных блоков, микро-искажениями и наличием дефектов в кристаллической решетке, а также величиной остаточных напряжений.

Однако, до сих пор исследованию дефектов кристаллической решетки электролитических осадков не уделялось достаточного внимания [1].

Рост несовершенных кристаллов может происходить из паров, растворов, расплавов и из электролитов. Движущей силой, определяющей рост кристалла из паров, является отношение давления этого пара к равновесному давлению пара над твердым телом.

Аналогично этому рост из жидкого раствора зависит от степени перенасыщения; рост из расплава зависит от степени переохлаждения [3], а в гальванических осадках от условий электрокристаллизации.

Дефектность строения полученных металлов определяет их хрупкое состояние.

В зависимости от факторов, переводящих сталь в хрупкое состояние, различают хрупкости: ударную, водородную, при низких температурах от напряженного состояния и т. п. В большинстве указанных случаев хрупкости разрушение происходит по границам зерна. При хрупком разрушении материала непосредственно после упругой деформации обычно наступает разрушение. Хрупкое разрушение происходит путем развития трещин, зарождающихся в наиболее слабых (перенапряженных) местах металла. Таким образом, неоднородность напряженного состояния, вызванная наличием концентрации напряжений у мест дефектов пли конструктивных концентратов, оказывает существенное влияние на переход металла в хрупкое состояние [3].

Концентраторы напряжений могут быть конструкционными и технологическими (следы обработки, дефекты металла в строении; трещины, пустоты, неметаллические включения, места резких изменений структуры).

У деталей (образцов) из хрупких материалов под влиянием концентрации напряжения наблюдается снижение прочности по сравнению с прочностью тех же деталей, не имеющих концентраторов.

У деталей (образцов) из пластичных материалов, к которым относятся большинство сталей, под влиянием концентрации напряжения, прочность не только не снижается, а наоборот, повышается по сравнению с прочностью тех же деталей, но не имеющих концентраторов напряжения.

Концентраторы напряжения оказывают влияние на прочность и пластичность не за счет изменения качества металла, который не приобретает в этом случае никаких новых физических свойств, а в связи с изменением напряженного состояния в области концентратора: это изменение неблагоприятно для пластичности.

Дефекты, возникающие в осадках железа, в процессе электрокристаллизации (рост несовершенных кристаллов) также имеют важную роль в создании внутренних напряжений и упрочнения. Последние эксперименты по осаждению покрытий методом гальваноконтактного осаждения (ГКО) позволяют устранять рост несовершенных кристаллов в процессе их осаждения, что позволяет говорить о перспективности применения технологии ГКО.

Литература

Вячеславов П.М. Электролитическое осаждение сплавов. Изд. 5-е, Л: Машиностроение, 1986.112 с.

Григорьев В.П. Защита металлов от коррозии. Справочник. Изд-во Химия, 1999. 214 с.

Коротан А.И. Технология нанесения гальванических покрытий М: Высшая школа, 1984. 200 с.

Воронежский государственный технический университет

УДК 621.09.047

М.Б. Флек, В.А. Яркин, В.П. Смоленцев

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ПРОЦЕССА ГЛУБОКОГО СВЕРЛЕНИЯ

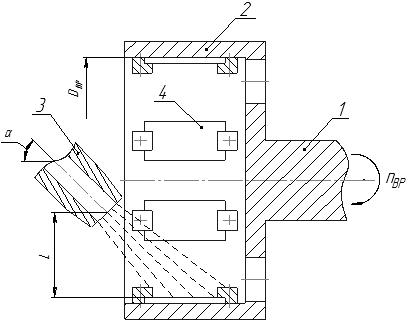

В работе рассмотрены основные закономерности процесса определения оптимальной траектории инструмента для технологического процесса глубокого сверления с применением синергетического подхода к управлению процессами обработки на станках с ЧПУ. Выделены два ключевых для глубокого сверления показателя, которые определяют общую стратегию управления. Проведен анализ взаимосвязи оптимизации траектории перемещения пиноли, в которой установлен шпиндель инструмента, с оптимизацией рабочих заглублений в пределах каждого единичного перемещения пиноли, а так же с определением координат переключения циклов обработки.

Процесс рассмотрен на примере синергетического подхода к управлению процессами обработки на станках с ЧПУ. Пример относится к проблеме сверления глубоких отверстий малого диаметра спиральными свёрлами. Здесь регламентирующими являются два основных показателя. Первый обусловлен необходимостью обработки без поломок инструмента, имеющего малую прочность, так как поперечное сечение сверла допускает ограниченные тангенциальные напряжения. Поэтому обработка ведётся с периодическими выводами инструмента из зоны резания для очистки инструмента от накопившейся стружки и его охлаждения. Второй обусловлен необходимостью обеспечения требуемой точности оси отверстия. Из этих двух показателей основное значение имеет обработка без поломок инструмента, т.к. поломка инструмента в обрабатываемой детали может привести к неисправимому браку. Поэтому общую стратегию управления будет выбрана исходя из обеспечения первого условия.

Целью работы являлось применение синергетического подхода для определения оптимальной траектории инструмента на примере технологического процесса глубокого сверления.

В ходе работы были решены следующие задачи:

1. Выбран основной показатель, определяющий стратегию обработки.

2. Указаны основные факторы, влияющие на траекторию инструмента и приведены методы влияния эти факторы.

Если

проанализировать схему управления

траекториями формообразующих движений,

то можно увидеть, что оптимизация

траекторий перемещений пиноли, в которой

установлен шпиндель вращения инструмента,

связана с оптимизацией рабочих заглублений

в пределах каждого единичного и

вспомогательных перемещений пиноли и

определения координат переключения

циклов обработки (рис. 1). Таким образом,

это сложная многоплановая оптимизационная

задача. Однако решение каждой локальной

задачи оптимизации можно рассматривать

независимо. Рассмотрим основной вопрос:

оптимизацию траекторий рабочих

заглублений. Под траекториями рабочих

заглублений будем понимать закон

изменения скорости подачи и скорости

резания по величине каждого единичного

заглубления. Этим траекториям соответствуют

![]() и

и

![]() - функции изменения частот двигателей

подачи и вращения шпинделя. Оба двигателя

являются управляемыми (рис.1). Траектории

исполнительных элементов станка

рассматриваются в точке крепления

инструмента в цанговом зажиме и

отсчитываются по координате

- функции изменения частот двигателей

подачи и вращения шпинделя. Оба двигателя

являются управляемыми (рис.1). Траектории

исполнительных элементов станка

рассматриваются в точке крепления

инструмента в цанговом зажиме и

отсчитываются по координате

![]() .

Координаты перемычки спирального сверла

обозначены

.

Координаты перемычки спирального сверла

обозначены

![]() .

Таким образом, задача заключается в

выборе таких траекторий

.

Таким образом, задача заключается в

выборе таких траекторий

![]() и

и

![]() ,

которым соответствуют требуемые

траектории

,

которым соответствуют требуемые

траектории

![]() .

.

Рис.

1. Схема управления траекториями

формообразующих движений

Рис.

1. Схема управления траекториями

формообразующих движений

Существует бесконечное множество траекторий движений исполнительных элементов (в точке крепления инструмента), удовлетворяющих свойству обработки, которым соответствуют следующее условие [1]:

![]() (1)

(1)

где

![]() - критическое значение крутящего момента,

максимально допустимое с учётом

статистики предельного состояния

материала инструмента;

- критическое значение крутящего момента,

максимально допустимое с учётом

статистики предельного состояния

материала инструмента;

![]() - интегральные значения крутящего

момента, понимаемые как композиционные

составляющие, лежащие в пределах полосы

пропускания системы управления приводами

подачи;

- интегральные значения крутящего

момента, понимаемые как композиционные

составляющие, лежащие в пределах полосы

пропускания системы управления приводами

подачи;

![]() - циклические составляющие сил, лежащие

за пределами полосы пропускания системы

управления.

- циклические составляющие сил, лежащие

за пределами полосы пропускания системы

управления.

Следует

заметить, что

![]() и

и

![]() зависят от траекторий

зависят от траекторий

![]() и

и

![]() [1]. Поэтому в пространстве

[1]. Поэтому в пространстве

![]() существуют отображения

существуют отображения

![]() Задача заключается в том, чтобы в

пространстве

выбрать траектории

Задача заключается в том, чтобы в

пространстве

выбрать траектории

![]() и

и

![]() ,

удовлетворяющие условию (1), и из них

выбрать оптимальную. Условие (1)

соответствует малоцикловой прочности

инструмента без учёта накопления

дефектов, приводящих к усталостным

разрушениям. Например, для спиральных

свёрл из Р6М5 диаметром 2,15 мм диаграмма

предельных значений крутящего момента,

имеющая вероятностный характер, приведена

на рис. 2.

,

удовлетворяющие условию (1), и из них

выбрать оптимальную. Условие (1)

соответствует малоцикловой прочности

инструмента без учёта накопления

дефектов, приводящих к усталостным

разрушениям. Например, для спиральных

свёрл из Р6М5 диаметром 2,15 мм диаграмма

предельных значений крутящего момента,

имеющая вероятностный характер, приведена

на рис. 2.

Рис. 2. Диаграмма предельных значений крутящего момента, действующего на сверло

На

иллюстрации представлены области

силовой нагруженности инструмента,

зависящие от вероятности обработки без

поломок режущего инструмента. Принятая

область обработки с 95% вероятностью без

поломок инструмента выделена серым

цветом. В частности для вероятности

обработки без поломок

![]() для точки «А» соотношение между

критическими значениями интегрального

и циклического моментов соответственно

равны

для точки «А» соотношение между

критическими значениями интегрального

и циклического моментов соответственно

равны

![]() и

и

![]() .

.

При изменении скорости резания в пределах единичного заглубления изменяется соотношение между интегральным и циклическим значениями крутящего момента, действующего на инструмент. Причём его возрастание при различных скоростях резания меняется не пропорционально. Циклическая составляющая растёт непропорционально быстро особенно в точке, близкой к заклиниванию.

Кроме

этого по мере варьирования скорости

резания изменяются условия движения

стружки по стружкоотводящим канавкам.

Именно поэтому существует такая

траектория, для которой величина

единичного заглубления

![]() (здесь

(здесь

![]() - терминальное значение единичного

заглубления) [1]. Кроме этого к терминальному

значению

могут приводить различные траектории

- терминальное значение единичного

заглубления) [1]. Кроме этого к терминальному

значению

могут приводить различные траектории

![]() и

и

![]() ,

из которых необходимо выбрать те, для

которых

,

из которых необходимо выбрать те, для

которых

![]() - время

- время

![]() - го единичного заглубления на величину,

соответствующую максимальному

терминальному значению будет минимально

[1]:

- го единичного заглубления на величину,

соответствующую максимальному

терминальному значению будет минимально

[1]:

,

(2)

,

(2)

где

![]() - скорость подачи в пределах

- го заглубления, величина, отличающаяся

от

- скорость подачи в пределах

- го заглубления, величина, отличающаяся

от

![]() на коэффициент.

на коэффициент.

Из всех факторов, влияющих на состояние процесса резания, следует ограничиться случаем (1), однако, дополнив его требованием динамической устойчивости сверла (3) [2]:

![]() ,

(3)

,

(3)

где

![]() - критическое значение осевого усилия,

зависящее от величины просверленного

отверстия, при котором инструмент теряет

осевую устойчивость. Требование (3) можно

выполнить в виде ограничений на

максимальное значение величины подачи

на оборот при врезании инструмента в

заготовку при каждом единичном

заглублении. Таким образом, это ограничение

на отношение частоты вращения шпинделя

к частоте ротора двигателя привода

подачи, и оно имеет вид:

- критическое значение осевого усилия,

зависящее от величины просверленного

отверстия, при котором инструмент теряет

осевую устойчивость. Требование (3) можно

выполнить в виде ограничений на

максимальное значение величины подачи

на оборот при врезании инструмента в

заготовку при каждом единичном

заглублении. Таким образом, это ограничение

на отношение частоты вращения шпинделя

к частоте ротора двигателя привода

подачи, и оно имеет вид:

![]() ,

(4)

,

(4)

где

![]() - коэффициент, зависящий от передаточного

отношения редукторов приводов подачи

и вращения шпинделя;

- коэффициент, зависящий от передаточного

отношения редукторов приводов подачи

и вращения шпинделя;

![]() - предельное значение величины подачи

на оборот, удовлетворяющее условию (4).

- предельное значение величины подачи

на оборот, удовлетворяющее условию (4).

Следует

заметить, что величина

![]() в основном зависит от величины

просверленного отверстия на предыдущих

заглублениях и от текущей величины

износа режущего инструмента. Рассмотрим

пример, когда

в основном зависит от величины

просверленного отверстия на предыдущих

заглублениях и от текущей величины

износа режущего инструмента. Рассмотрим

пример, когда

![]() и будем считать, что

в (4) остаётся неизменной. Тогда желаемая

траектория должна удовлетворять

требованию

и будем считать, что

в (4) остаётся неизменной. Тогда желаемая

траектория должна удовлетворять

требованию

![]() для всех

для всех

![]() в пределах каждого единичного заглубления.

При этом в каждой точке врезания

инструмента в заготовку должно выполняться

условие (1). Этот вывод вытекает из теории

оптимального быстродействия, согласно

которой оптимальная траектория должна

находиться на границе области допустимых

вариаций траекторий. Такая траектория

может быть получена и на основе

экспериментальных исследований изменения

крутящего момента и осевой силы при

постоянных режимах резания.

в пределах каждого единичного заглубления.

При этом в каждой точке врезания

инструмента в заготовку должно выполняться

условие (1). Этот вывод вытекает из теории

оптимального быстродействия, согласно

которой оптимальная траектория должна

находиться на границе области допустимых

вариаций траекторий. Такая траектория

может быть получена и на основе

экспериментальных исследований изменения

крутящего момента и осевой силы при

постоянных режимах резания.

Поэтому определение оптимальной траектории необходимо дополнить обеспечением её асимптотической устойчивости, которая, согласно синергетической концепции, должна быть аттрактором, т.е. компактным подмножеством фазового пространства динамической системы, все траектории из некоторой окрестности которого стремятся к нему при времени, стремящемся к бесконечности [2].

При реализации синергетической концепции управления процессом сверления глубоких отверстий малого диаметра спиральными свёрлами рассмотрены возможности управления траекториями рабочих заглублений (изменениями скоростей подачи и частоты вращения шпинделей), вспомогательных перемещений пиноли шпинделя и координат переключений рабочих заглублений, при которых реализуется критерий минимума приведённых затрат на изготовление партии деталей. Показано, что инвариантное многообразие траекторий исполнительных элементов станка в пределах каждого единичного заглубления может быть реализовано динамической перестройкой системы резания в связи с накоплением (интегрированием по пути) стружки в стружкоотводящих канавках. При этом учитывают факторы: устранение поломок инструмента, обеспечение требований к геометрическому качеству отверстий.

Литература

1. Флек М.Б. Технологичность и технология механической обработки деталей вертолетов на станках с ЧПУ // Ростов н/Д: Терра, 2004. − 224 с.

2. Флек М.Б. Управление формообразующими траекториями на станках с ЧПУ. Теория и практика // Ростов н/Д; ДГТУ 2005. − 160 с

Воронежский государственный технический университет

Ростовский государственный технический университет

УДК 658.562

С.Н. Коденцев, Е.Г. Смольянникова, Г.А. Сухочев

ФОРМООБРАЗОВАНИЕ ПАЗОВ ВЫСОКОЙ ТОЧНОСТИ КОМБИНИРОВАННЫМИ МЕТОДАМИ

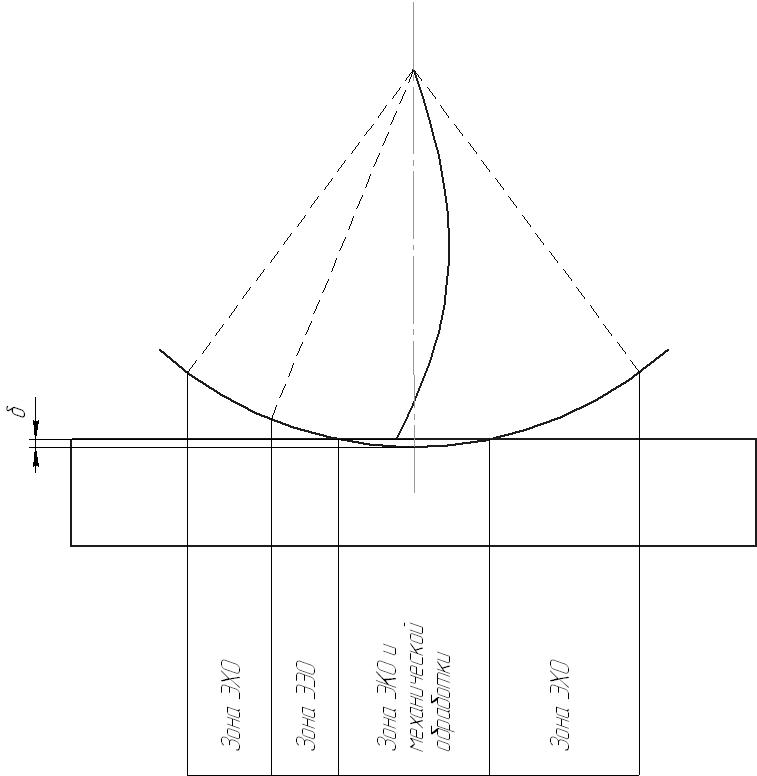

Показаны технологические возможности получения заданных показателей качества точных пазов, полученных комбинированной электроэрозионной обработкой с высокой производительностью. Приведены результаты исследований, показаны пути дальнейшего повышения качества обработки.

Значительной проблемой для повышения эффективности инструментального хозяйства производства различного назначения, является повышение производительности и качества формообразования внутренних поверхностей пазов и каналов в средствах технологического оснащения. Значительная часть деталей инструмента, оснастки получают из труднообрабатываемых материалов, поддающихся в большинстве случаев только нетрадиционным процессам формообразования (инструментальные и высокоуглеродистые легированные стали, твердые сплавы и т.п.) [1]. Так, электроэрозионный метод позволяет получать изделия сложной формы в труднодоступных местах без использования сложной кинематики перемещения инструмента. Однако, электроэрозии свойственна невысокая скорость удаления припуска (на порядок по сравнению с лезвийной обработкой), хотя достижимые точность и качество поверхностного слоя в большей части отвечают требованиям проектировщика [2].

Предлагается метод интенсификации электроискровой обработки путем нанесения на электрод-инструмент слоев материалов, способных создавать кумулятивный эффект [3]. В России ранее проводились отдельные исследования по использованию электродов с покрытиями, которые наносились гальваническим методом. Достигалось некоторое повышение производительности, но на обрабатываемой поверхности появлялись местные каверны (углубления), которые ухудшали показатели поверхностного слоя, и в ряде случаев деталь нуждалась в доработке, снижающей выигрыш от повышения производительности процесса. Глубина каверн была небольшой, но введение чистовых операций для их удаления вызывало погрешности профиля и сводило к минимуму эффективность использования инструмента-проволоки с покрытием. Очевидно, что в процессе протекания термического кумулятивного воздействия на зону обработки покрытие с электрода расходуется, поэтому желательна замена материала инструмента в процессе формообразования детали. Наиболее подходящим для такого вида обработки является изготовление изделий непрофилированным проволочным электродом с металлическим покрытием (например, цинком).

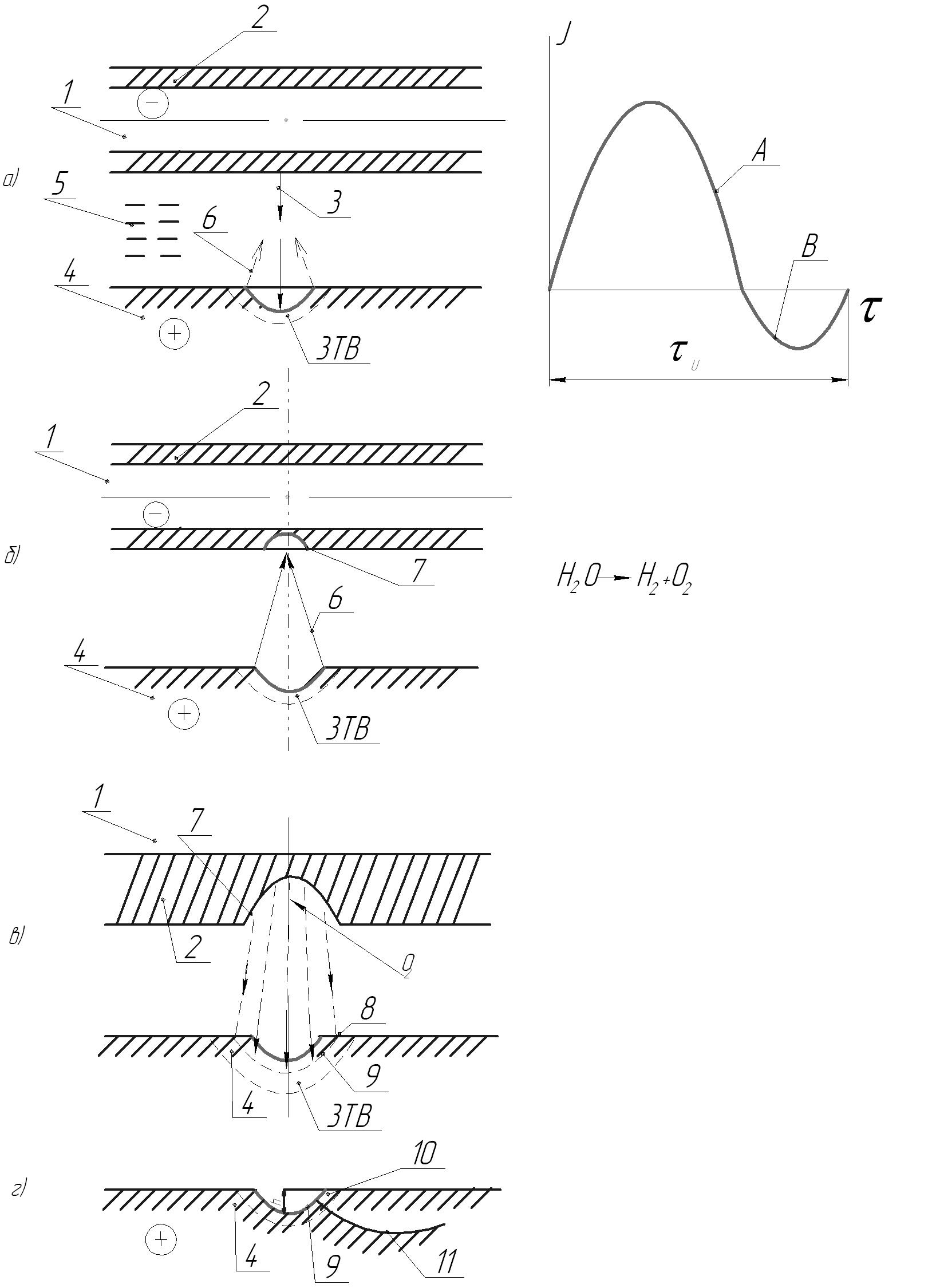

На

рис. 1 приведены основные этапы механизма

формирования микропрофиля поверхности

при эрозионно-термической обработке

электродом-инструментом 1 с покрытием

2. В момент разряда между покрытием 2 и

заготовкой 4 (рис. 1,а) образуется канал

проводимости в диэлектрической среде

5 и возникает поток электронов 3, который

определяет динамику прохождения тока

(А) на прямой (рабочей) полуволне.

Одновременно образуется обратный поток

ионов и обратный ток (Б), имеющий

значительно меньшую величину по сравнению

с А, так как при коротком времени импульса

(![]() )

основная часть более массивных (по

сравнению с электронами) ионов не

успевает достигнуть поверхности покрытия

2. Под действием прямой (рабочей) полуволны

тока А образуется углубление (лунка) на

заготовке 4 с зоной термического

воздействия (нагревом) около лунки

(ЗТВ).

)

основная часть более массивных (по

сравнению с электронами) ионов не

успевает достигнуть поверхности покрытия

2. Под действием прямой (рабочей) полуволны

тока А образуется углубление (лунка) на

заготовке 4 с зоной термического

воздействия (нагревом) около лунки

(ЗТВ).

Обратная полуволна тока (Б) вызывает нагрев покрытия 2 (рис. 1,б), его разогрев, образование плазмы, формирование термической струи (рис. 1,в). Рабочая среда при эрозионно-термической обработке содержит воду (Н2О), которая в зоне плазмы диссоциирует на водород (Н2) и кислород (О2). Кислород способствует развитию кумулятивного эффекта и образованию струи с высокой плотностью тепловой энергии: в случае плазмы плотность мощности излучения достигает 107 Вт/см2 и более. Плазменная струя 8 (рис. 1,в) с большой скоростью перемещается к заготовке 4. Повышению мощности излучения способствует форма лунки 7 на покрытии 2 (рис. 1,в), которая концентрирует поток 8 тепловой энергии в зону термического воздействия, где уже имеется нагрев от первичного импульса (рис. 1,а). В результате образуется глубокая (h на рис. 1,г) лунка 9 со своей зоной термического воздействия (ЗТВ).

Рис.

1. Формирование микропрофиля при

эрозионно-термической обработке: а)

разряд между электродом-инструментом

(катод) и заготовкой (анод); б) воздействие

обработкой полуволны на покрытие

электрода-инструмента; в) формирование

струи теплового воздействия;г) действие

вторичного импульса разряда;ЗТВ – зона

термического воздействия; J

– ток;

![]() - время;

- время;

![]() -

время импульса; А – рабочая полуволна

тока; В – обратная полуволна тока; h

– глубина лунки на заготовке.1 –

электрод-инструмент (проволока); 2 –

покрытие; 3 – вектор импульса разряда

(поток электронов); 4 – заготовка; 5 –

рабочая среда; 6 – вектор действия

обратной полуволны; 7 – зона действия

на катод обратной полуволны; 8 – струя

плазмы (кумулятивный эффект); 9 – лунка

на заготовке после воздействия разряда

и термического расплавления металла

струей плазмы; 10 – зона нагрева на

границе лунки; 11 – образование соседней

лунки.

-

время импульса; А – рабочая полуволна

тока; В – обратная полуволна тока; h

– глубина лунки на заготовке.1 –

электрод-инструмент (проволока); 2 –

покрытие; 3 – вектор импульса разряда

(поток электронов); 4 – заготовка; 5 –

рабочая среда; 6 – вектор действия

обратной полуволны; 7 – зона действия

на катод обратной полуволны; 8 – струя

плазмы (кумулятивный эффект); 9 – лунка

на заготовке после воздействия разряда

и термического расплавления металла

струей плазмы; 10 – зона нагрева на

границе лунки; 11 – образование соседней

лунки.

Если принять во внимание длительность импульсов квантовых генераторов 10-2-10-3 мс, то длительность разрядов от электроэрозионных генераторов (0,1-0,3 мс) при скважности 0,1-0,5 позволяет рассматривать время действия струи, как часть длительности импульса при электроискровой обработке. Последующие импульсы тока происходят по мере подготовки зоны обработки к появлению разряда (деионизация среды, местное сопротивление и др.). Однако через некоторый период такой разряд возникает и имеется высокая вероятность, что к этому моменту в ЗТВ имеется нагрев и интенсивность воздействия последующего разряда с термическим влиянием струи обеспечит повышенную глубину ”h” и размер лунки 11 (рисунок 1,г). Величина ”h” характеризует показатель шероховатости (Rz). Для обработки проволочным электродом по [2]

![]() ,

,

где r – радиус лунки;

![]() – коэффициент

перекрытия, который учитывает снижение

глубины лунки за счет удаления материала

с вершины сопрягаемых углублений.

Величина

может изменяться от 0,3 до 0,7.

– коэффициент

перекрытия, который учитывает снижение

глубины лунки за счет удаления материала

с вершины сопрягаемых углублений.

Величина

может изменяться от 0,3 до 0,7.

Подобный

разброс результатов не позволяет

расчетным путем определить высоту

неровностей, хотя теоретически возможно

установить глубину лунки (h)

и величину r

(соотношение

r/h≈1,5).

Более точно величину

![]() для проволочного электрода можно

установить через энергию импульса (Аu)

для проволочного электрода можно

установить через энергию импульса (Аu)

![]()

![]() ,

,

где Кu – коэффициент, обобщающий учет свойств материалов электродов, воздействие на процесс режимов обработки, рабочей среды, геометрических размеров зоны формообразования;

р показатель степени. В зависимости от режима р = 0,3-0,4.

Величина Кu для черновых режимов: для сталей Кu=2-12, для твердых сплавов Кu=1-3.

Для непрофилированного электрода-проволоки без покрытия шероховатость

![]() ,

,

где Кr – эмпирический коэффициент. Для легированных сталей Кr=0,39-0,4; углеродистых сталей Кr=0,41-0,42; инструментальных материалов Кr =0,35-0,4; твердых сплавов Кr =0,2-0,3;

С – емкость конденсаторов (для RC системы генератора);

U – напряжение на электродах.

При использовании проволоки с покрытием (в частности, цинком) глубина лунок возрастает (в зависимости от свойств обрабатываемого материала) до 2-3 раз.

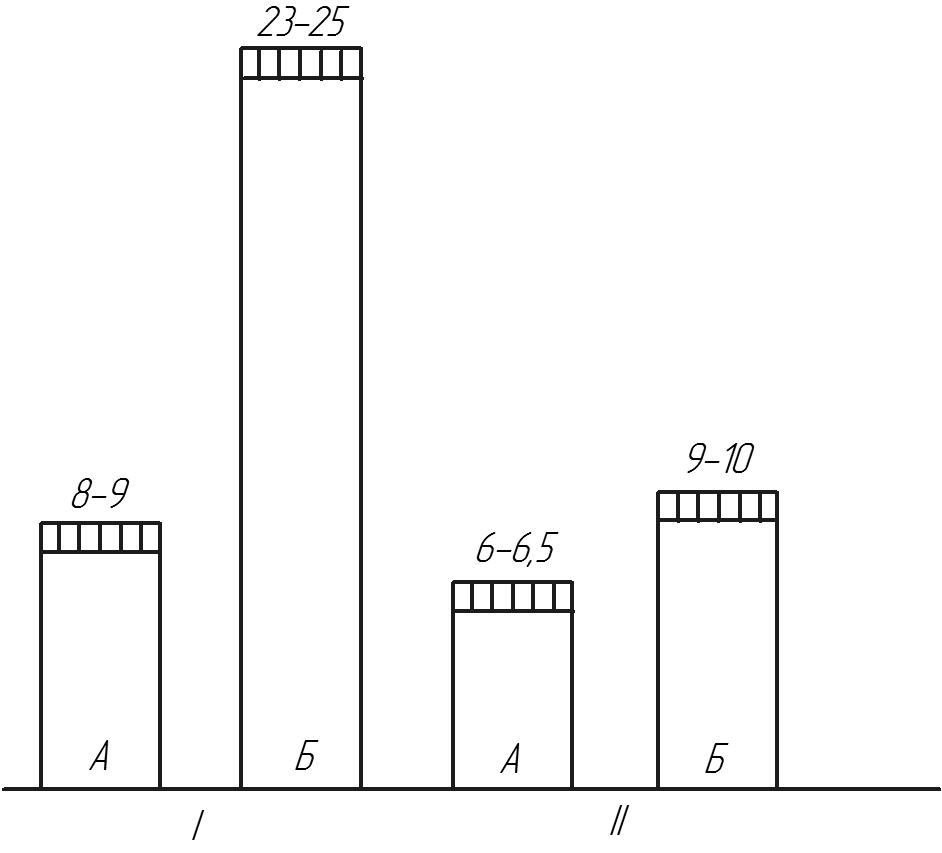

На рис. 2 приведены экспериментальные данные, показывающие влияние покрытия на высоту неровностей ( ) при обработке сталей (I) и твердых сплавов (II). Режим обработки Аu=5×10-3 дж, напряжение 120В, рабочая среда керосин.

Рис. 2. Изменение высоты неровностей RZ (мкм) в зависимости от конструкции проволочного электрода-инструмента: А – латунная проволока диаметром 0,2 мм; Б – латунная проволока диаметром 0,2 мм с цинковым покрытием толщиной до 0,03 мм.

Аналогичные исследования проведены для чистовой обработки (напряжение 80В). Это позволило получить коэффициенты Кu для RC системы обработки проволокой с покрытием цинком (таблица 1).

Таблица 1

Выбор коэффициента Кu

Материал детали |

Вид обработки |

Величина коэффициента Кu |

||

Минимальная |

Максимальная |

Средняя |

||

Сталь конструкционная |

Черновая Чистовая |

25 10 |

120 28 |

70 25 |

Твердый сплав |

Чистовая |

1,5 |

10 |

20 |

В ряде случаев после обработки проволокой с покрытием необходима чистовая операция для снижения высоты неровностей и трещиноватого слоя. Припуск для чистовой обработки можно выбрать с учетом сведений в таблице 2.

В таблице 2 приведены показатели экономически достижимой начальной шероховатости, которые обеспечивают наибольшую производительность при использовании двухэтапной обработки.

Таблица 2

Припуск на чистовую обработку электродом без покрытия

Материал детали |

Исходная

шероховатость |

Достижимая шероховатость , мкм |

Припуск на обработку, мм |

Сталь конструкционная |

40 10-12 |

2-3 2-3 |

0,05-0,06 0,03-0,04 |

Титановый сплав |

50-60 15-20 |

3-3,5 3-3,5 |

0,08-0,1 0,03-0,05 |

Твердый сплав |

3-5 |

1-1,5 |

0,02-0,03 |

В этом случае исходная шероховатость (после предварительной обработки) несколько выше, чем приведенная на рис. 2. При этом следует учитывать, что в обратной зависимости от производительности находится глубина микротрещин, которая при работе в условиях эксплуатации является определяющим фактором для ресурса работы оснастки, особенно – штамповой [4]. Для устранения трещиноватого слоя в этом случае успешно используется отделочно-упрочняющая обработка гранулированной средой с наложением тока, например - магнитоимпульсной обработкой [5].

Производительность обработки электродом с покрытием на оборудовании отечественного производства до 5 раз выше, чем без покрытия, а для станков производства фирм Швейцарии и Японии с электродом-проволокой имеющей многослойные покрытия, скорость разделения увеличивается на порядок и более. Хотя стоимость проволоки с покрытием в 15-20 раз выше по сравнению с отечественной без покрытия, однако, если учесть стоимость эксплуатации оборудования, сокращение цикла изготовления, расширение возможностей по обработке заготовок толщиной до 250-300 мм, то использование метода изготовления деталей проволочным электродом является весьма перспективным. Полученные результаты находят использование при прошивке пазов, в частности, в случае изготовления сложной штамповой оснастки и прессформ.

Литература

Сухочев Г.А. Управление качеством изделий, работающих в экстремальных условиях при нестационарных воздействиях / Г. А. Сухочев.– М.: «Машиностроение», 2004.– 287 с.

Электрофизические и электрохимические методы обработки материалов: В 2 т. / Под ред. В.П. Смоленцева.Т.2, – М.: Высш. шк., 1983. – 208 с.

Коденцев С.Н. Механизм протекания процесса эрозионно-термической обработки деталей / С. Н. Коденцев // Нетрадиционные методы обработки: сб. науч. тр. – М: Машиностроение. – 2009. Вып. 9. С. 130–138.

Коденцев С. Н. Технологические аспекты электроэрозионного формообразования каналов сложного профиля / С. Н. Коденцев // Прогрессивные технологии и оборудование в машиностроении и металлургии: сб. науч. тр. междунар. науч.–техн. конф. Часть I. – Липецк, ЛГТУ, 2006, С. 128–131.

Пат. RU 2333822 С1 Российская Федерация, МПК6 В 23Н 5/00. Способ комбинированной магнитоимпульсной обработки деталей лопаточных машин и устройство для его осуществления / В. П. Смоленцев, В. Н. Гореликов, А. М. Гренькова, Е. Г. Сухочева, А. И. Болдырев // Открытия. Изобретения.– 2008. – № 26.

Воронежский государственный технический университет

УДК 658.52

В.Н Старов

ФОРМА ПЛАНИРОВАНИЯ ПОДГОТОВКИ ПРОИЗВОДСТВА ИЗДЕЛИЯ

В работе рассмотрена проблема подготовки производства к выпуску новой продукции и ее сертификации

Важным направлением планирования повышения качества продукции на машиностроительном предприятии является планирование подготовки выпускаемых изделий, включая систему качества и подготовку производства к сертификации.

Планирование повышения качества продукции на предприятии должно дополняться внутрипроизводственным планированием. При этом могут использоваться обобщающие, единичные и комплексные показатели качества, которые дифференцируются с учетом особенностей планирования по видам (перспективное, текущее) и по уровням (предприятие, цех, участок, отдел).

При составлении планов повышения качества по каждому структурному подразделению следует исходить из утвержденного в плане предприятия уровня показателей качества. Поэтому для структурных подразделений предприятия в зависимости от их специфики необходимо устанавливать конкретные задания по повышению качества продукции и качества работы.

Планы основных цехов машиностроительного предприятия содержат задания по повышению качества заготовок, деталей и сборочных единиц в соответствии с производственным процессом данного цеха, например, это могут быть задания: а) увеличить показатели точности и снизить шероховатость; б) увеличить выпуск деталей со специальными видами покрытий; в) освоить производство новых профилей и т. д.

Для сборочных цехов целесообразно планировать основные показатели качества продукции, которые установлены на уровне предприятия, а также уровень сдачи продукции с первого предъявления и снижение потерь от брака и рекламаций. Два последних показателя могут применяться для механообрабатывающих цехов, участков и бригад. Для данных цехов целесообразно также планировать уменьшение количества возвратов деталей и узлов из цехов-потребителей.

Для каждого цеха вспомогательного производства целесообразно планировать как показатели, так и мероприятия, которые должны обеспечить высокое качество продукции в цехах основного производства. Так, для ремонтно-механического цеха важнейшим показателем может быть доля оборудования в общем объеме отремонтированных станков и машин, достигшего после ремонта заданной технологической точности. Е

Если качество продукции цеха нельзя выразить относительно небольшим числом показателей, следует использовать коэффициенты качества, уровень которых зависит от выполнения большого количества мероприятий по повышению качества изготовляемых изделий. Для отдельных цехов предприятия, исходя из их специфики, устанавливаются свои критерии повышения и снижения качества и соответствующие им нормативы изменения показателей.

Наряду с планами повышения качества продукции для цехов и участков целесообразно составлять соответствующие планы для функциональных отделов и служб. В планы конструкторских отделов могут быть включены следующие задания: а) разработать новые виды продукции; б) повысить качество продукции, подлежащей модернизации; в) повысить уровень агрегатирования и унификации и т. п.

Для технических служб (отделов главного технолога, главного механика и др.) целесообразно планировать мероприятия, отвечающие профилю этих подразделений. Так, план отдела главного технолога содержит следующие задания: а) внедрить современные технологические процессы; б) ликвидировать (снизить) брак; в) оснастить производство различными приспособлениями, моделями и другие.

Следует отметить, что объектом внутрипроизводственного планирования может быть качество изготовления продукции и качество работы. В цехах это доля продукции, сданной с первого предъявления, снижение потерь от брака, сокращение количества рекламаций и возврата изделий из цехов-потребителей. В проектно конструкторских и технологических службах - сдача документации с первого предъявления и процент возврата технической документации на доработку. В отделе технического контроля - снижениe количества рекламаций, состояние контрольно-измерительной техники.

Как видим, показатели повышения качества должны обязательно увязываться с другими показателями оценки деятельности структурных подразделений предприятия и с системой стимулирования и ответственности их работников, решивших внедрять различные формы планирования качества продукции.

Воронежский государственный технический университет

УДК 621.09.047

А.М. Козлов, И.В. Поваляев, В.П. Смоленцев

ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ОВЕРСТИЙ

Конструкции деталей машин с глубокими отверстиями используются на предприятиях многих отраслей промышленности, в том числе в машинах для металлургии. К таким деталям при механической обработке предъявляются высокие требования, связанные с обеспечением производительности процесса, точности размеров отверстий, формы, качества поверхности и т.п. На производительность процесса и качество обработки глубоких отверстий большое влияние оказывает состояние режущего инструмента, степень его износа, поэтому актуальным является повышение стойкости инструмента для глубокого сверления.

Различные ученые пытаются решить задачу повышения стойкости сверл для глубокого сверления отверстий. Некоторые достигают стойкости путем изменения формы, расположения направляющих, также меняя конструкцию инструментов. Но никто не уделяет должного внимания микрорельефу поверхности направляющих элементов и его взаимодействию с поверхностью обрабатываемого отверстия. Однако микрорельеф направляющих поверхностей влияет на силу трения, при глубоком сверлении, а это оказывает влияние на силовые процессы и износ сверла. Из этого можно сделать вывод, что выявление оптимального сочетания направлений микронеровностей направляющих поверхностей сверла глубокого сверления и обрабатываемого отверстия должно привести к повышению стойкости сверл, увеличению производительности сверления и точности обрабатываемых отверстий.

В данной работе была получена зависимость для определения маслоемкости стыка поверхностей контактирующей пары. Проведена оценка параметров шероховатости.

Для вычисления маслоемкости в случае контакта шероховатой поверхности с абсолютно гладкой с преобладающими пластическими деформациями или износом трущихся поверхностей в процессе взаимодействия, когда изменяется высота микронеровностей исследователем предлагается следующее выражение.

![]() ,

(1)

,

(1)

где

![]() - максимальная на момент вычисления

высота микронеровностей.

- максимальная на момент вычисления

высота микронеровностей.

Анализируя приведенные выше формулы, обозначив характеристики поверхностей соответствующими индексами 1 и 2, автор получает формулу для определения маслоемкости стыка шероховатых поверхностей:

(2)

(2)

Учитывая, особенности взаимодействия поверхности направляющих элементов с поверхностью обрабатываемого отверстия запишем:

,

(3)

,

(3)

Распределение параметров шероховатости по площади поверхности с учетом анизотропии, направлений неровностей и на основании теоретических исследований можно представить уравнением вида:

![]() (4)

(4)

где

![]() -

значение параметра

-

значение параметра

![]() микрорельефа, имеющего направленность

под углом

микрорельефа, имеющего направленность

под углом

![]() к направлению измерения;

к направлению измерения;

![]() т.е.

разность между максимальным и минимальным

значениями параметров шероховатости.

т.е.

разность между максимальным и минимальным

значениями параметров шероховатости.

Тогда формула для определения маслоемкости примет вид:

,

(5)

,

(5)

где:

Vм

– маслоемкость,

![]() -

масштабные коэффициенты модели.

-

масштабные коэффициенты модели.

![]() –

значение

параметра текущего микрорельефа

шлифованной поверхности (образца)

имеющего направленность под углом

к оси инструмента,

–

значение

параметра текущего микрорельефа

шлифованной поверхности (образца)

имеющего направленность под углом

к оси инструмента,

![]() –

максимальная высота неровностей

поверхности после лезвийной обработки

(контртела),

–

максимальная высота неровностей

поверхности после лезвийной обработки

(контртела),

![]() -

высоты микронеровностей в точках [i,

j]

матрицы,

-

высоты микронеровностей в точках [i,

j]

матрицы,

![]() -

величина сближения, отсчитываемая от

исходной точки

-

величина сближения, отсчитываемая от

исходной точки

![]() в которой

ни одна из вершин микронеровностей не

контактирует с обрабатываемой поверхностью

(глубина проникновения поверхности

образца в поверхность контртела).

в которой

ни одна из вершин микронеровностей не

контактирует с обрабатываемой поверхностью

(глубина проникновения поверхности

образца в поверхность контртела).

Подставив уравнение (4) в формулу (5) получим зависимость для определения маслоемкости стыка поверхностей контактирующей пары с учетом анизотропии направлений неровностей одной из поверхностей:

.

(6)

.

(6)

Разработанная модель позволяет представить взаимодействие поверхности направляющих элементов сверла для глубокого сверления и поверхности обрабатываемого отверстия. Поверхность направляющих получена шлифованием с учетом направлений неровностей, а поверхность отверстия - лезвийной обработкой.

Среда разработки программы - Borland Delphi 6. При написании программы, по заданным средним значениям Ra шероховатости было создано несколько вариантов поверхностей. Поверхности направляющих создавались с учетом различных направлений следов обработки. Для каждого варианта поверхности заранее было сгенерировано около 10000 последовательностей.

Каждая последовательность имеет определённое среднее значение. Таким образом, было создано 9 вариантов поверхностей для направляющих поверхностей сверла со значением Ra 0.8 мкм, 1.6 мкм, 3.2 мкм в комбинации с тремя вариантами направлений следов обработки (0º, 45º, 90º) и 3 варианта для поверхностей обрабатываемого отверстия (6.3 мкм, 12.5 мкм, 25 мкм).

В зависимости от выбранного среднего значения шероховатости поверхности и угла направления микронеровностей строится и отображается на экранной форме визуализация поверхности направляющей. Визуализация шероховатости поверхности обрабатываемого отверстия как поверхности, полученная в результате лезвийной обработки на основании исследований и анализа измерений эталонных профилей шероховатости строится по формуле y = - cos(x).

Программа выдает значения фактической площади контакта и коэффициента трения на направляющих в зависимости от значения шероховатости поверхностей, угла направления неровностей направляющих, величины подачи и площади поверхности каждой из направляющих.

Анализ графиков изменения фактической площади контакта от угла наклона микронеровностей и сближения показывает, что поверхности при перпендикулярном и под углом 45º виде взаимодействия микрорельефов имеют наибольшую фактическую площадь контакта. В то время как параллельное взаимодействие микрорельефов характеризуется наименьшей фактической площадью контакта. Таким образом, можно считать что при изменении направления неровностей от перпендикулярного параллельно оси сверла до параллельного перпендикулярного оси сверла в связи с изменением кинематики резания при шлифовании торцом чашечного круга происходит изменение параметров шероховатости – снижается высота неровностей, увеличивается радиус закругления вершин, увеличивается относительная опорная длина профиля и фактическая площадь контакта сопрягаемых поверхностей.

Оценку микрорельефа рабочей поверхности направляющих производим в производственных и лабораторных условиях. Измерение шероховатости производим непосредственно на направляющих корпуса сверла глубокого сверления диаметром 75 мм сверлильно-расточного станка модели PT 6018. Оценку микрорельефа производили вдоль оси сверла, что соответствует шероховатости, измеренной перпендикулярно направлению следов обработки и вектору скорости резания.

Статистическую оценку параметров шероховатости осуществляли по среднему значению, дисперсии, среднеквадратичному отклонению. Статистическую обработку полученных результатов параметров шероховатости с заданной степенью достоверности =0,05 на каждом образце (направляющей) производили по 18 замеров. Степень достоверности определялась систематической погрешностью прибора профилографа - профилометра модели 170311 завода “Калибр“, которая по паспорту прибора составляет 5 %.

Для последующей оценки параметров шероховатости поверхности направляющих сверла глубокого сверления, наносимых по существующей в цехе технологии производили обработку поверхности направляющих на универсальном круглошлифовальном станке модели 3131.

Обработка полученных статистических данных, а также анализ фотографий шероховатости рабочей поверхности направляющих показывает, что направляющие обработанные по существующей технологии периферией шлифовального круга прямого профиля имеют явно выраженную анизотропию шероховатости.

Микропрофиль в направлении вектора скорости резания – вдоль направлений рисок обработки – отличается от микропрофиля в направлении перпендикулярном рискам обработки не только по высоте неровностей, но и по характеру распределения и форме микровыступов.

Так, микропрофиль в направлении вектора скорости резания характеризуется большим шагом неровностей – меньшим числом пиков, большими радиусами закруглений выступов и впадин по сравнению с микропрофилем в направлении, перпендикулярном вектору скорости резания.

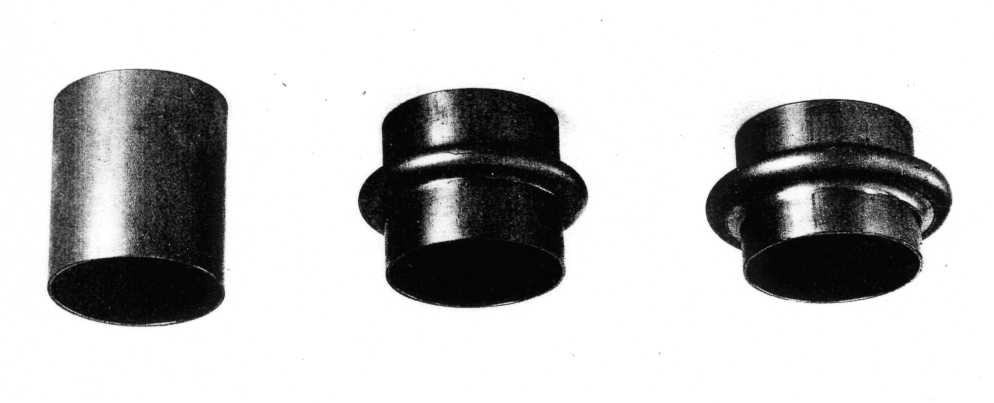

Вывод: исследованием механизма действия направления микронеровностей на фактическую площадь контакта, маслоемкость стыка направляющих поверхностей сверла с обрабатываемым отверстием и износостойкость сверлильных головок решена актуальная задача повышения эффективности обработки глубоких отверстий, в том числе в труднообрабатываемых материалах. Создан и внедрен инструмент для обработки глубоких отверстий (имеется патент) с повышенной стойкостью и устройство для нанесения направленного микрорельефа (положительное решение по заявке на изобретение).

Литература

1. А.С. № 992134. Устройство для глубокого сверления. Одесский политехнический институт. Опубликовано: 03.03.86. Кл. 23 В51/06. 1981. авторы: А.Л. Айрикян. В.П. Астахов.

2. А.С. № 598706. Инструмент для обработки глубоких отверстий. Авторы: Баринов Б.П. Галустьян Ю.С. Кочкин Б.Н. и др. Заявка № 2122024/25-08 от 08.04.75. Опубликовано 25.03.78.

3. Аверьянов И.Н. Жогин А.С. Корнеев В.Д. Влияние современного инструмента на эффективность производства. / Справочник. Инженерный журнал. 2008 г. № 8. с. 62 – 64.

Воронежский государственный технический университет

УКД 621.09.047

А.О. Гладышкин, Е.В. Колесникова, В.П. Смоленцев

ТЕХНОЛОГИЯ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА

В работе рассматриваются проблемы применения метода восстановления рабочего профиля колесных пар фрезерованием без их демонтажа с подвижного состава

При обработке изношенных колесных пар подвижного состава требуется индивидуальный режущий инструмент, рабочая часть которого должна проектироваться с учетом исходного профиля рабочей части колес. [1]

Целью работы является создание мобильной системы технологической подготовки производства для эффективного использования технологии ремонта колесных пар без их демонтажа с подвижного состава с обеспечением технологических показателей не ниже установленных для новых изделий и с минимальными сроками восстановления транспортных средств.

В статье рассматривается разработка индивидуальных требований к сборным сложнопрофильным фрезам в зависимости от особенностей износа рабочих контуров колесных пар и создание системы математического обеспечения для формообразования рабочего профиля вставных частей сборных фрез и элементов инструмента.

На базе этих исследований разработана технология формирования рабочего контура вставных и базовых элементов сборных фрез с учетом специфики их использования на оборудовании для восстановления колесных пар без их демонтажа с подвижного состава.

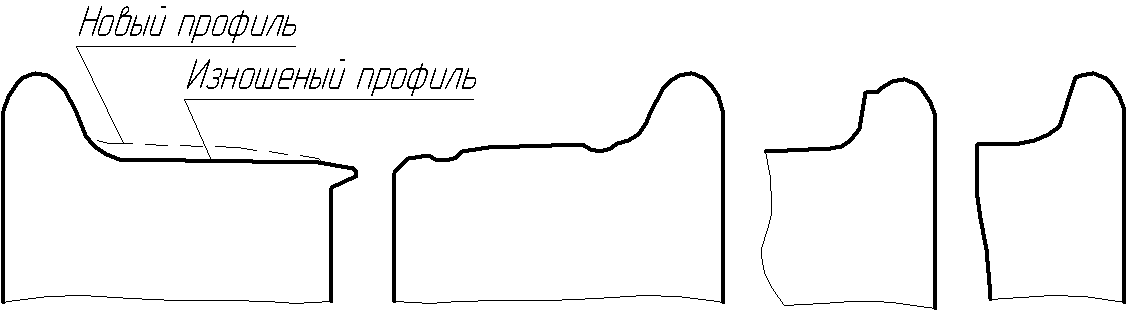

В процессе эксплуатации рельсового транспорта происходит: прокат ободьев колёс; износ ободьев по толщине, а так же вертикальный подрез гребней; образуются ползуны, выщерблины и раковины на поверхности катания; трещины в колёсах (рис.1.).

Рис.1. Форма изношенных колес железнодорожного транспорта

Анализ износа рабочей части колесных пар показывает, что геометрия контактных поверхностей в процессе эксплуатации изменяется в широких пределах и восстановление качества бандажей требует использования инструмента с индивидуальным профилем рабочей части, рассчитываемой с учетом износа конкретных колес. Это определяет выбор технологических режимов восстановления колесных пар, особенно в случае обработки без демонтажа узлов.