- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

4.4.12. Лазерная сварка

Лазерная сварка впервые стала применяться в радиоэлектронике при изготовлении электронных приборов. Для сварки использовались лазеры с твердым рабочим телом, работающие в импульсном режиме. Имея сравнительно небольшую мощность, низкий КПД, подобные лазерные установки не могли найти применения для изготовления конструкций. Однако создание мощных газовых лазеров непрерывного действия, имеющих более высокий КПД, чем твердотельные, внесло существенные коррективы в развитие лазерной сварки, в том числе в расширение использования ее в промышленности.

При выборе лазерной сварки необходимо учитывать, что она обеспечивает высококонцентрированный нагрев, а размеры самого пятна соответствуют диаметру не более десятых долей миллиметра. Поэтому лазерная сварка позволяет получать швы с минимальным расплавлением металла, снижает напряжения и деформации в сварных конструкциях по сравнению с другими способами сварки.

Импульсной лазерной сваркой сваривают чаще всего между собой проволоку или проволоку с более массивными деталями, при этом лазерный луч позволяет вести сварку без зачистки контактов от изоляции, что увеличивает производительность сварки.

Непрерывная лазерная сварка металлов значительных толщин производится газовыми лазерами. При сварке непрерывным лазерным лучом большой мощности приходится устранять экранирующее влияние ионизированного облака, которое возникает при взаимодействии лазерного луча с атмосферой и испаряющимся металлом. Облако рассеивает луч и препятствует нагреву металла сварочной ванны. Устраняют облако, сдувая струёй газа, чаще всего аргона, направляя ее перпендикулярно оси луча. Одновременно инертный газ защищает металл от окисления. Применение для защиты вместо аргона гелия или смеси гелия с водородом увеличивает проплавление лазерным лучом, но более легкий, чем аргон, гелий плохо вытесняет облако плазмы.

Непрерывная сварка лазером обеспечивает значительно большие скорости сварки по сравнению с импульсной.

4.5. Термомеханические методы сварки

4.5.1. Контактная сварка

Контактная сварка относится к одному из наиболее распространенных видов сварки. Различают несколько способов контактной сварки: стыковая, точечная, шовная.

Стыковая сварка. Стыковая сварка является разновидностью контактной сварки, при которой соединение осуществляется по всей поверхности соприкосновения свариваемого изделия.

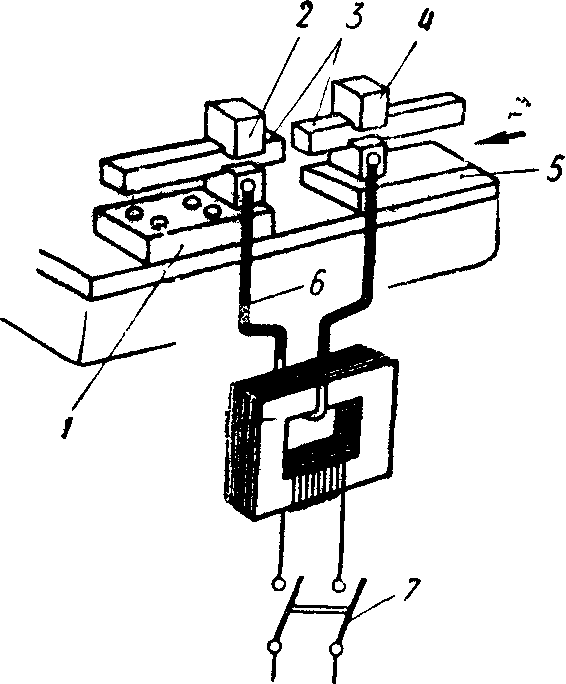

При стыковой сварке детали 3 (рис. 4.10) закрепляют в зажимах (электродах) стыковой машины. Зажим 4 установлен на подвижной плите 5, перемещающейся в направляющих станины. Зажим 2 укреплен на неподвижной плите 1. Вторичная обмотка сварочного трансформатора соединена с зажимами машины гибкими шинами 6. Питание трансформатора осуществляется от сети переменного тока через включающее устройство 7. Перемещение плиты и сжатие свариваемых деталей осуществляется механизмом осадки Р.

Рис. 4.10. Схема стыковой машины

Стыковую сварку с разогревом кромок деталей до пластического состояния называют сваркой сопротивлением, а при разогреве кромок деталей до оплавления — сваркой оплавлением.

При сварке сопротивлением детали, зажатые в электродах машины, сжимаются небольшим усилием, обеспечивающим образование физического контакта свариваемых поверхностей. Затем включается ток, металл разогревается до пластического состояния и производится осадка, сопровождающаяся пластическими деформациями и образованием активных центров взаимодействия. В результате образуется соединение, характерное для процессов сварки в твердой фазе.

Сварку сопротивлением применяют для деталей малого сечения (диаметром до 20 мм), так как при сварке стержней большого диаметра наблюдается их неравномерный нагрев по сечению.

При сварке сопротивлением требуется тщательная подготовка свариваемых поверхностей (шлифовка) с обеспечением плотного прилегания одной поверхности к другой.

Сварку оплавлением успешно используют для элементов с малым периметром (круг, квадрат) и элементов с большим периметром (тонкостенные трубы, листы, угольники и т. д.).

При этом способе сварки различают сварку прерывистым и непрерывным оплавлением. При прерывистом оплавлении зажатые детали под током приводятся в кратковременное соприкосновение и вновь разводятся на небольшое расстояние. При разведении деталей между их торцами происходит электрический разряд, сопровождающийся оплавлением торцов.

Замыкания и размыкания сварочной цепи повторяются до появления на контактируемых поверхностях тонкого защитного слоя жидкого металла. Затем включается механизм осадки. Сварку прерывистым оплавлением используют в тех случаях, когда возникает необходимость в предварительном подогреве свариваемых деталей (для сплавов, склонных к закалке).

При непрерывном оплавлении происходит энергичный нагрев металла, непосредственно прилегающего к стыку. После образования тонкого защитного слоя жидкого металла на торцах деталей благодаря непрерывному оплавлению и последующему сдавливанию происходит образование сварного соединения так же, как и при прерывистом оплавлении.

Способ непрерывного оплавления удобен, главным образом, для массового производства однотипных деталей.

Сварка оплавлением имеет ряд преимуществ перед сваркой сопротивлением: достигается более высокое качество соединения, поверхности деталей не требуют шлифовки; свариваются детали с сечением сложной формы, а также детали с различными сечениями; легко свариваются разнородные металлы (быстрорежущая и углеродистая сталь, медь и алюминий и т. п.).

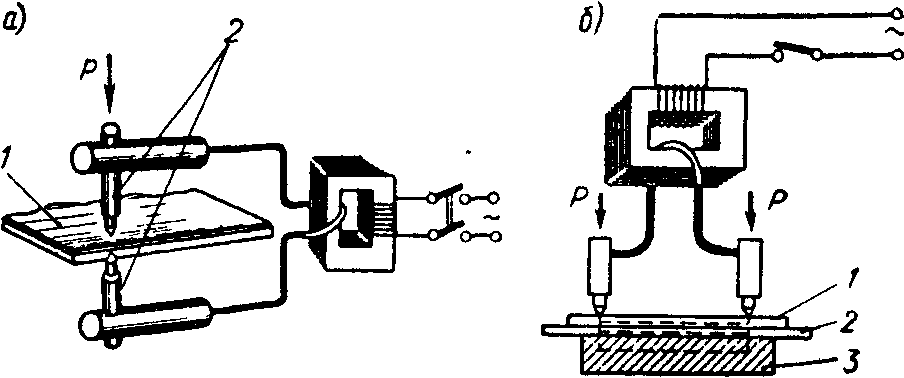

Точечная сварка. При точечной сварке детали 1 (рис. 4.11) устанавливают внахлестку и сжимают усилием Р между двумя медными электродами 2.

Рис. 4.11. Схемы точечной сварки:

а — двухсторонней; б — односторонней

При протекании тока через медные электроды и свариваемые детали происходит очень быстрый нагрев металла деталей, заключенного между электродами. При этом внутренние слои металла нагреваются быстрее наружных. Это объясняется тем, что контактное сопротивление между электродом и деталью меньше контактного сопротивления между деталями. Кроме того, охлаждаемые водой медные электроды интенсивно отводят теплоту от места их контакта с деталью.

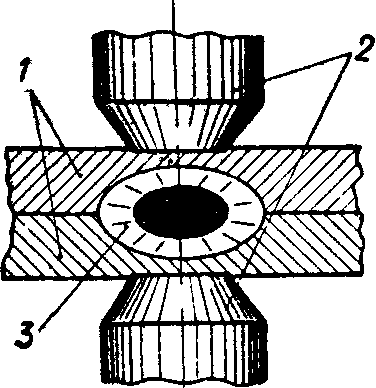

Обычно нагрев металла в месте контакта деталей 1 (рис. 4.12) зажатых электродами 2, заканчивается образованием ядра 3, металл которого находится в жидко-пластическом состоянии. После этого выключается ток и прекращается давление. За время паузы между выключением тока и снятием давления металл ядра затвердевает, образуя точечное сварное соединение.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым деталям может быть дву- и односторонней. При двусторонней сварке (рис. 4.11, а) две или три детали сжимают между электродами 2. При односторонней сварке ток (рис. 4.11, б) распределяется между верхним 1 и нижним 2 листами. При этом нагрев и образование ядра осуществляется только той частью тока, которая протекает через нижний лист. Для того чтобы увеличить ток, проходящий через нижний лист, применяют медную подкладку 3.

Рис. 4.12. Схема образования точечного

соединения

Односторонней точечной сваркой можно соединять детали одновременно в двух точках. Этот принцип положен в основу работ многоточечных машин.

Цикл сварки имеет четыре следующие стадии: сжатие свариваемых деталей между электродами; включение тока и разогрев металла контакта между свариваемыми деталями (ядра) до жидко-пластического состояния; выключение тока и снятие усилия с электродов.

Точечную сварку применяют при изготовлении изделий из низкоуглеродистых, углеродистых, низколегированных конструкционных сталей, нержавеющих сталей, алюминия, меди и их сплавов. Толщина свариваемых металлов в среднем составляет 0,5…6 мм.

Для регулирования времени протекания тока используют механические, электромагнитные и электронные прерыватели.

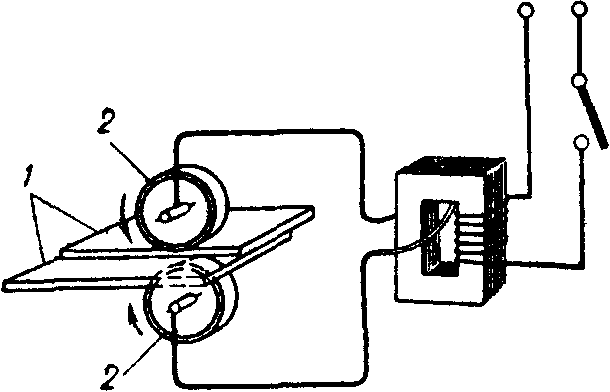

Шовная сварка. При шовной сварке (рис. 4.13) так же, как и при точечной сварке, листы 1 собирают внахлестку и зажимают между медными роликами 2 (электродами). При протекании тока по сварочной цепи и отсутствии вращения электрода образуется сварная точка. Однако, если роликам сообщить вращательное движение с одновременным пропусканием тока по сварочной цепи, то точка будет превращаться при этом в сплошной герметичный шов.

В сварочной практике находят применение два цикла шовной сварки: 1) с непрерывным и 2) с прерывистым протеканием тока.

Рис. 4.13. Схема шовной сварки

Цикл непрерывного протекания тока применяют для сварки изделия из низкоуглеродистой стали толщиной до 1 мм. Цикл прерывистого протекания тока имеет более высокую стабильность процесса и обеспечивает высокое качество сварного соединения при малой зоне термического влияния; его применяют для сварки нержавеющих сталей, алюминиевых и медных сплавов.

Шовную сварку используют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов в среднем может быть 0,3…3 мм.