- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

3.4.4. Производство бесшовных и сварных труб

Бесшовные трубы прокатывают диаметром 30…650 мм с толщиной стенки от 2 до 160 мм, сварные — диаметром от 5 до 2500 мм. Материалом для производства труб могут быть как углеродистые, так и легированные стали, цветные металлы.

Используются заготовки диаметром 50…60 мм и массой 0,6…3 т. Процесс прокатки состоит из двух основных операций: прошивки отверстия в слитке или заготовке на прошивном стане и прокатки прошитой заготовки на пилигримном, автоматическом реверсивном стане дуо или на непрерывном стане.

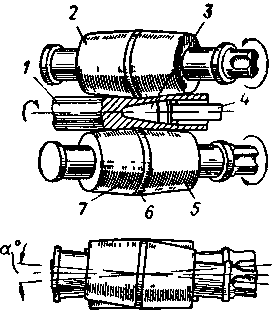

Перед прошивкой заготовку нагревают в методической печи до температуры горячей обработки давлением и направляют на прошивочный стан с двумя бочкообразными валками, оси которых расположены под углом 10…15° друг к другу (см. рис. 3.6). Таким образом, при прошивке отверстия используется принцип поперечно-винтовой прокатки.

Оба рабочих валка вращаются в одном направлении. Для удержания заготовки между рабочими валками имеются две направляющие линейки или заменяющие их холостые валки.

При вращении рабочих валков вращающаяся заготовка втягивается в зону деформации. Так как по мере продвижения заготовки зазор между валками уменьшается, то окружная скорость металла на ее поверхности возрастает. Это приводит к скручиванию заготовки, уменьшению ее диаметра и появлению в металле больших внутренних напряжений, в результате чего металл в центре заготовки доводится до состояния разрыхления и сравнительно легко прошивается оправкой.

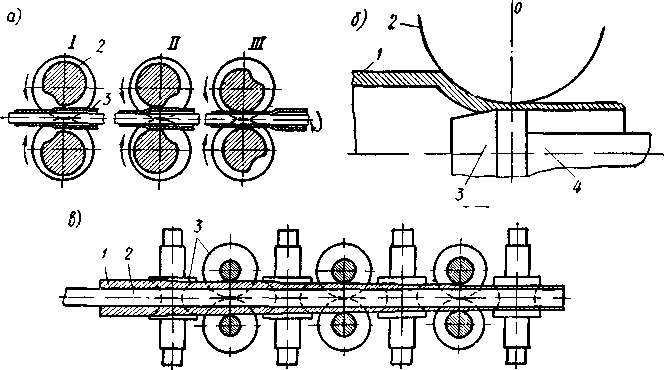

Рассмотрим прокатку трубной заготовки, установленной на оправку, на пилигримном стане. Рабочие валки этого стана (рис. 3.7, а) вращаются в разные стороны с одинаковой скоростью. При этом направление движения заготовки, вызванное валками, обратно направлению подачи заготовки. Валки имеют переменный профиль, вследствие чего размеры калибра в свету непрерывно изменяются при каждом обороте валков.

Рис. 3.6. Схема прошивки заготовки на стане

косой прокатки: 1 — заготовка, 2 — валки, 3 — оправка,

4 — стержень, 5 — конус раскатки, 6 — калибровочный пояс; 7 — конус прошивки

При максимальном размере калибра заготовка с оправкой продвигается в валки на величину подачи (положение I). При дальнейшем вращении валков размеры калибра уменьшаются и валки производят обжатие заготовки (положение II), которая вместе с оправкой перемещается назад (положение III). После того как валки сделают полный оборот, заготовку поворачивают вокруг оси на 90° и подают снова в валки для обжатия. Этот цикл повторяется до получения трубы. На станах пилигримной прокатки получают трубы диаметром 48…605 мм и выше при толщине стенки 2,25…50 мм и длине до 30 м.

Прокатку прошитых заготовок на автоматическом стане производят на неподвижной оправке в круглых калибрах (рис. 3.7, б). Толщина стенки трубы зависит от просвета между калибром и оправкой. При получении требуемой толщины стенки наружный диаметр трубы уменьшается. Прокатку независимо от толщины стенки выполняют за два прохода с поворотом трубы на 90° после первого прохода.

Рис. 3.7. Схемы прокатки бесшовных труб:

а — на пилигримном стане; 1 — трубная оправка;

2 — пилигримные валки; 3 — прокатываемая труба;

б — на автоматическом стане: 1 — гильза; 2 — верхний валок; 3 — оправка; 4 — стержень оправки;

в — на непрерывном стане: 1 — гильза; 2 — трубная

оправка; 3 — валки

На автоматическом стане изготовляют трубы диаметром 57…400 мм при толщине стенки 3…30 мм.

Прокаткой на непрерывных станах (рис. 3.7, в) получают трубы диаметром 29…108 мм и толщиной стенки 8…12 мм из катаной заготовки диаметром 90…140 мм, прошитой на стане косой прокатки обычного типа. Прокатка производится на оправке. После прокатки и извлечения оправки трубу подогревают и прокатывают без оправки на непрерывном редукционном стане, имеющем 10…32 клети.

Сварные трубы из низкоуглеродистых и низколегированных сталей изготавливают из прокатанных полос, называемых штрипсами, или листов, ширина которых равна длине диаметра (или половине диаметра) трубы. Процесс производства трубы включает в себя формовку плоской заготовки в трубу, сварку (печную, электрическую, газовую, высокочастотную и др.), правку, калибровку.

Печной сваркой получают трубы небольшого диаметра до 10…114 мм и толщиной 2…5 мм из низкоуглеродистой стали. Процесс включает в себя нагрев полос в газовой печи до 1300…1350 °С, формовку нагретого участка в сварочной воронке и обжатие со значительной пластической деформацией. Процесс осуществляется на непрерывных станах со скоростью до 200 м/мин.

Большое распространение при производстве труб большого диаметра для магистральных трубопроводов получил способ с применением электросварки под флюсом.

Производят сварные трубы с прямыми и спиральными швами. По первой технологии из листа формируют трубную заготовку, затем ее сваривают с наложением наружного и внутреннего швов. При производстве труб со спиральным швом в качестве исходной заготовки используют ленту, которую сворачивают по спирали в трубу нужного диаметра и затем сваривают по кромке наружным и внутренним швами. Прочность, а главное надежность, труб со спиральным швом выше, чем с прямым.