- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

3.4.5. Производство специальных видов проката

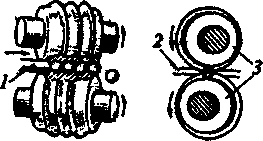

Профили специального назначения, производимые методами прокатки, отличаются большим разнообразием. Многие из них производятся не на металлургических, а на машиностроительных предприятиях. Все их можно отнести к двум группам: периодический и специальный прокат. Как правило, все разновидности специальных профилей производят на станах поперечной либо поперечно-винтовой прокатки. Принцип прокатки периодических профилей, служащих заготовками для других видов обработки, заключается в применении валков, периодически смещающихся по мере продвижения заготовки. Большую группу заготовок производят на станах поперечно-винтовой прокатки: шары для подшипниковой промышленности (рис. 3.8), заготовки для шатунов двигателей, ролики, ребристые трубы, вагонные оси, цельнокатаные вагонные колеса, зубчатые колеса и др.

Рис. 3.8. Прокатка шаров: 1 – заготовка; 2 - ограничители; 3 – прокатные валки |

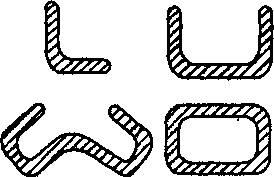

Рис. 3.9. Виды гнутых профилей |

Применение специальных технологий и оборудования для производства ряда изделий прокаткой взамен традиционно существующих методов позволяет резко увеличить производительность и повысить качество изделий.

Поперечное сечение горячекатаных профилей очень часто оказывается существенно завышено по сравнению с требованиями расчета и конструктивными особенностями изделия. Поэтому во многих случаях более рациональным является применение гнутых профилей, изготавливаемых в холодном состоянии на роликовых листогибочных станах. Заготовкой для производства гнутых профилей является горяче- и холоднокатаная полоса или лента. Процесс профилирования прокаткой является непрерывным и заключается в изменении формы поперечного сечения полосы при сохранении толщины, равной толщине исходной ленточной заготовки.

Высокая производительность процесса (до 3 м/с) наряду с существенным снижением массы элементов определяет широкое применение гнутых профилей в автомобильной и авиационной промышленности, машиностроении и строительстве.

На рис. 3.9 представлены примеры закрытых и открытых гнутых профилей. Процесс профилирования прокаткой легко совмещается со сваркой, пробивкой отверстий, окраской и другими технологическими процессами.

3.5. Волочение

Волочение — процесс протягивания обрабатываемой заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой или матрицей. Исходным материалом для волочения является горячекатаный сортовой прокат различного поперечного сечения (круглого, квадратного, шестигранного), проволока, трубы из стали, цветных металлов и сплавов.

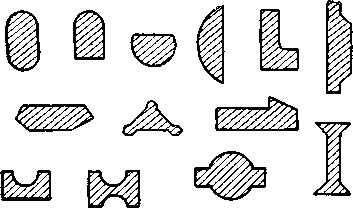

В результате волочения поперечное сечение заготовки уменьшается, а ее длина увеличивается. Волочение применяют для получения тонкой проволоки диаметром 0,002…5 мм, тонкостенных труб, фасонных профилей (рис. 3.10), а также для калибровки, т. е. для придания точных размеров и высокого качества поверхности материала изделия.

Рис. 3.10. Профили, изготовляемые волочением

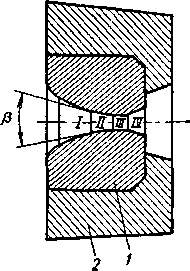

Инструмент для волочения (рис. 3.11) состоит из обоймы 2, в которую вставлена волока 1. Волока имеет по длине четыре характерные зоны: I — входную, или смазочную, с углом около 40°; II — рабочую, или деформирующую, с углом 10…24°; III — калибрующую, обычно цилиндрической формы, и IV — выходную с углом 45…60°. Угол рабочей зоны волоки зависит от вида изделия и свойств металла. Волоку обычно крепят в обойме и изготовляют из углеродистых и легированных сталей с последующей цементацией и закалкой для волочения крупных прутков и труб или из твердых сплавов и алмазов для волочения очень тонкой проволоки.

Рис. 3.11. Инструмент для волочения

На рис. 3.12 представлены схемы волочения прутков и труб. Трубы обрабатывают волочением несколькими способами: на длинной оправке, движущейся вместе с трубой (рис. 3.12, б), для значительного уменьшения толщины стенки; на неподвижной оправке (рис. 3.12, в) для уменьшения внешнего диаметра и толщины стенки; без оправки (рис. 3.12, г) для уменьшения внешнего диаметра.

Во всех случаях, для того чтобы осуществить волочение, необходимо заострить конец заготовки или трубы, продвинуть в волоку, зажать выступающий конец захватами машины и приложить соответствующее усилие. Степень деформации при волочении не превышает обычно 30…35%.

Рис. 3.12. Схемы волочения:

а — прутка; б — трубы на длинной подвижной

оправке, в — трубы на короткой неподвижной оправке; г — трубы без оправки

Обычно при волочении коэффициент вытяжки составляет 1,25…1,30 и может достигать 1,8 (например, при волочении труб на оправке). Если волочение невозможно осуществить за один проход вследствие большого обжатия, то назначают несколько последовательных проходов через ряд волок.

Для уменьшения трения (усилия волочения), а также для улучшения качества поверхности и повышения стойкости волок с поверхности заготовок удаляют окалину и ржавчину путем электрохимического или химического травления. После травления заготовки промывают водой.

На поверхность заготовок, предназначенных для последовательного волочения через несколько волок, наносят подсмазочный слой.

В качестве смазок используют минеральные и растительные масла, животные жиры, мыло, графит и некоторые эмульсии.

Волочение металла осуществляют в холодном состоянии, вследствие чего металл упрочняется. В большинстве случаев упрочнение готового изделия снимается отжигом. При многократном волочении для восстановления пластических свойств металла эту операцию применяют между отдельными протяжками.

Волоку изготовляют из инструментальных сталей, металлокерамических сплавов и технических алмазов (для волочения проволоки диаметром менее 0,2 мм). Волочение производят на барабанных и цепных волочильных станах. Барабанные станы служат для волочения проволоки, труб небольшого диаметра, наматываемых в бунты. На цепных станах тянущее устройство совершает прямолинейное возвратно-поступательное движение. Такие станы применяют для волочения прутков и труб, которые нельзя наматывать в бунты.