- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

4.3. Свариваемость металлов и сплавов

Свариваемость — свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо сваривающиеся. Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несваривающихся.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов. При сварке разнородных материалов в зависимости от различия их физико-химических свойств в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, резко отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся. Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

4.4. Термические виды сварки

В настоящее время около 70% всех сварочных работ выполняются методами плавления. Для плавления применяют следующие источники теплоты: дуговые, плазменно-дуговые, электронно- и ионно-лучевые, световые, индукционные, электрошлаковые и др.

4.4.1. Источники теплоты при дуговой сварке

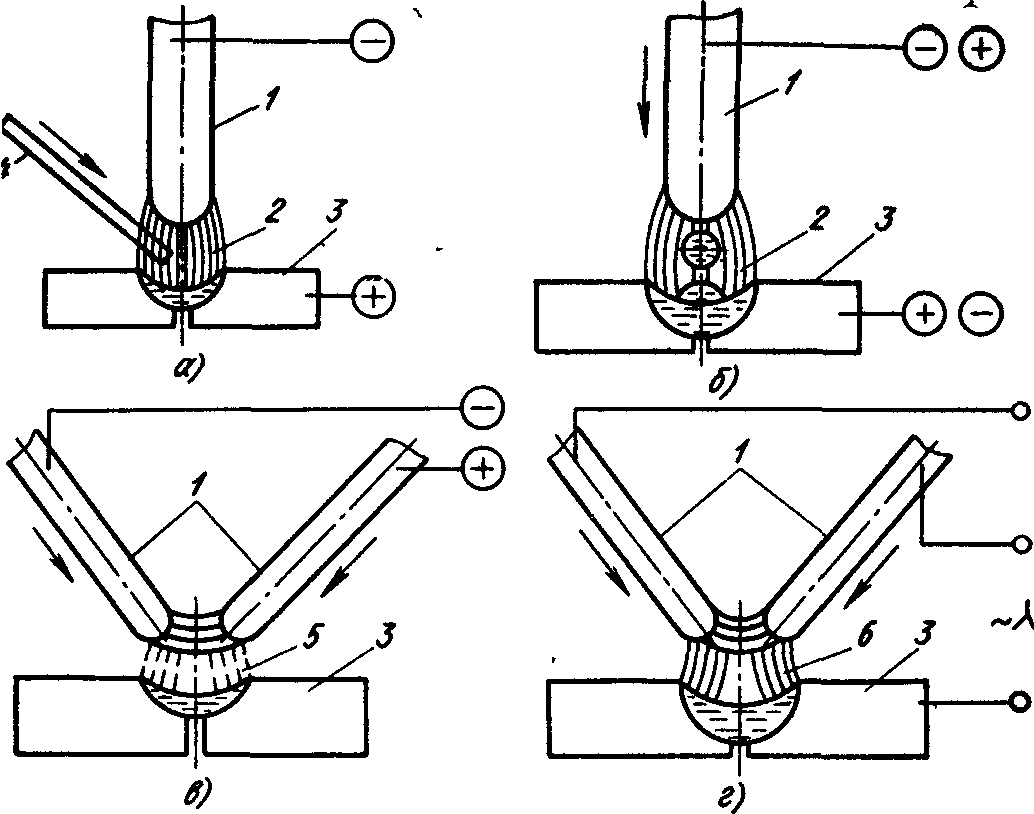

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки: сварка неплавящимся (графитным или вольфрамовым) электродом 1 дугой прямого действия (рис. 4.1, а), при которой соединение выполняется путем расплавления только основного металла 3 либо с применением присадочного металла 4; сварка плавящимся (металлическим) электродом 1 дугой прямого действия 2 (рис. 4.1, б) с одновременным расплавлением основного металла 3 и электрода, который пополняет сварочную ванну жидким металлом; сварка косвенной дугой 5 (рис. 4.1, в), горящей между двумя, как правило, неплавящимися электродами 1; при этом основной металл 3 нагревается и расплавляется теплотой столба дуги; сварка трехфазной дугой 6 (рис. 4.1, г), при которой дуга горит между электродами 1, а также между каждым электродом и основным металлом 3.

Рис. 4.1. Схемы дуговой сварки

Питание дуги осуществляется постоянным или переменным током. При применении постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключают к отрицательному полюсу (катод), во втором — к положительному (анод).

При обычных условиях газовый промежуток между электродами является неэлектропроводным. Газы и пары различных материалов могут проводить электрический ток только тогда, когда в них появляются заряженные частицы-ионы и электроны. Поэтому дуговой промежуток, в котором происходит дуговой разряд, должен быть ионизирован.

Зажигание дуги производится при мгновенном соприкосновении электрода с изделием. В момент короткого замыкания сварочной цепи происходит быстрый разогрев места контакта электрода с изделием. Нагрев конца электрода и металла изделия при протекании тока короткого замыкания сопровождается образованием легко ионизирующихся паров металла и компонентов покрытия. Они заполняют дуговой промежуток в момент отрыва электрода от изделия.

Движущиеся под действием электрического поля электроны взаимодействуют с нейтральными молекулами паров и газов, в результате чего образуются положительные и отрицательные ионы и электроны. При этом дуговой промежуток из диэлектрика превращается в проводник.

Температура столба дуги зависит от материала электрода и состава газов в дуге, а температура катодного и анодного пятен приближается к температуре кипения металла электродов. Эти температуры для дуги покрытого стального электрода составляют соответственно ~6000 и ~3000 К. При этом в анодной области дуги, как правило, выделяется значительно больше тепловой энергии, чем в катодной.

Однако не вся мощность дуги полностью расходуется на нагрев и расплавление электрода и основного металла, часть ее теряется в результате теплоотдачи в окружающую среду.

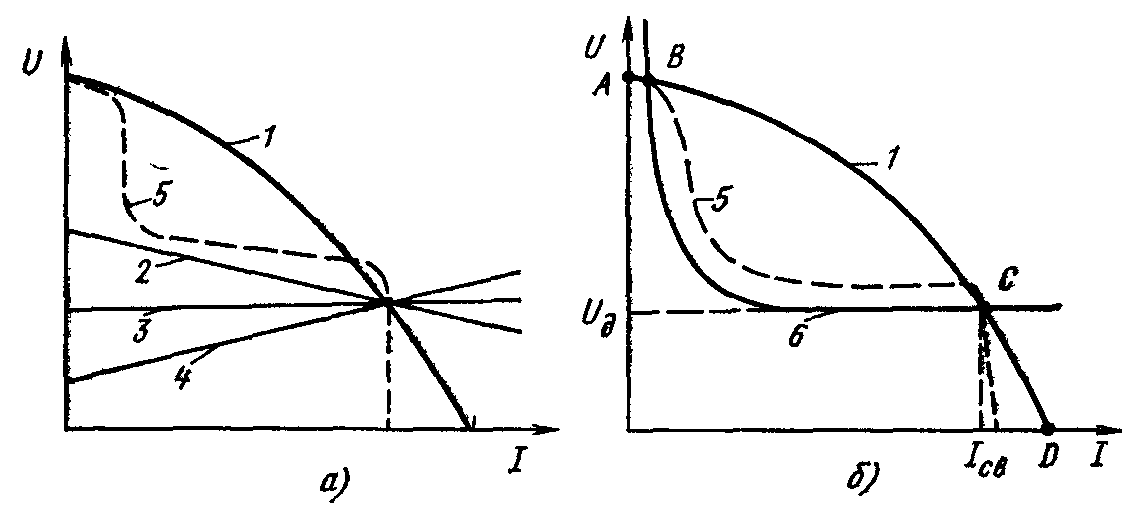

Для обеспечения устойчивости горения сварочной дуги необходимо, чтобы ее основные параметры (ток и напряжение) находились в определенной зависимости друг от друга. Графическое изображение этой зависимости при работе в статическом режиме (состояние установившегося равновесия) называют статической, или вольтамперной, характеристикой дуги (рис. 4.2).

Рис. 4.2. Статическая характеристика дуги при

постоянных длине дуги и диаметре электрода

Кривую статической характеристики дуги можно разделить на три области. В области I увеличение тока до 80 а вызывает резкое падение напряжения на дуге. Дугу с падающей характеристикой практически не используют в сварочной технике вследствие малой устойчивости. В области II статическая характеристика носит жесткий характер. Увеличение тока от 80 до 800 а не изменяет напряжения дуги. Оно практически остается постоянным. Это объясняется тем, что площадь сечения столба дуги и активных пятен растет пропорционально току, поэтому плотность тока и падение напряжения во всех участках этой области сохраняются постоянными. Для этой области напряжение на дуге не зависит от тока и его можно с достаточной точностью выразить уравнением Фрелиха:

Uд = а + blд

где а — коэффициент, характеризующий суммарное падение напряжения в катодной и анодной областях; для стальных электродов а = 10…12, для угольных или графитных а =

= 35…38; b — коэффициент, характеризующий падение напряжения на 1 мм длины столба дуги; для воздушной среды

b = 2…2,5 в/мм; lд —длина дуги, мм.

Таким образом, напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2...4 мм, находятся в пределах 40...70 В.

Дугу с жесткой статической характеристикой очень широко применяют в сварочной технике. Область II характерна для электрических дуг ручного и автоматического процессов.

Вольтамперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 4.3) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Рис. 4.3. Вольтамперная характеристика дуги

В области III увеличение тока в электроде приводит к повышению напряжения дуги. Это объясняется тем, что дальнейшее увеличение плотности тока в электроде выше достигнутого невозможно, так как площадь пятна на торце электрода становится равной площади этого торца.

Таким образом, дальнейшее повышение плотности тока, проходящего через электрод, в данных условиях возможно только при повышении напряжения дуги. Этим и объясняется возрастающая форма статической характеристики дуги в области III. Дугу с возрастающей статической характеристикой широко используют при сварке под флюсом и в защитных газах.

Источники тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи. Внешние характеристики могут быть следующих основных видов: падающая 1, пологопадающая 2, жесткая 3 и возрастающая 4 (рис. 4.4, а). Источник тока выбирают в зависимости от вольтамперной характеристики дуги, соответствующей принятому способу сварки.

Рис. 4.4. Внешние характеристики источников

сварочного тока (а) и соотношение характеристик дуги и падающей характеристики источника тока при сварке (б)

Для питания дуги с жесткой характеристикой применяют источники с падающей или пологопадающей внешней характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом). Режим горения дуги определяется точкой пересечения характеристик дуги 6 и источника тока 1 (рис. 4.4, б). Точка С соответствует режиму устойчивого горения дуги, точка А — режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением (60…80 В). Точка D соответствует режиму короткого замыкания при зажигании дуги и ее замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током.

Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счет повышенного напряжения холостого хода, обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги, так как колебания ее длины и напряжения (особенно значительные при ручной сварке) не приводят к значительным изменениям сварочного тока, а также для ограничения тока короткого замыкания, чтобы не допустить перегрева токоподводящих проводов и источников тока. Наилучшим образом приведенным требованиям удовлетворяет источник тока с идеализированной внешней характеристикой 5 (рис. 4.4).

Для обеспечения устойчивости горения дуги с возрастающей характеристикой применяют источники сварочного тока с жесткой или возрастающей характеристикой (сварка в защитных газах плавящимся электродом и автоматическая под флюсом током повышенной плотности).

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы). Источники переменного тока более распространены, так как обладают рядом технико-экономических преимуществ. Сварочные трансформаторы проще в эксплуатации, значительно долговечнее и обладают более высоким КПД, чем выпрямители и генераторы постоянного тока. Однако постоянный ток предпочтителен в технологическом, отношении: при его применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку на прямой и обратной полярностях и т. д. Последнее вследствие большего тепловыделения в анодной области дуги позволяет проводить сварку сварочными материалами с тугоплавкими покрытиями и флюсами.