- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

5. Основы размерной обработки заготовок деталей машин

Эксплуатационные свойства машин и механизмов в значительной мере определяются точностью изготовления деталей, качеством их рабочих поверхностей. Под точностью изготовления понимают отклонение фактических геометрических размеров и формы поверхности (неплоскостность, конусообразность, перекос и неперпендикуляpнocть осей и т. д.) от предельных значений, указанных в рабочих чертежах. Качество поверхности характеризуется ее шероховатостью, величиной и знаком остаточных напряжений в поверхностном слое, ее структурой и химическим составом. Требования точности и качества назначает конструктор на основе эксплуатационных требований к детали и рекомендаций ГОСТа. Несоблюдение заданных требований точности и качества детали в процессе ее изготовления может стать причиной снижения эксплуатационных свойств, надежности машин и их преждевременного выхода из строя. Рассмотренные в предыдущих разделах способы формообразования деталей методами литья, обработки давлением и способы с применением сварки по своим технологическим возможностям не в состоянии обеспечить заданную точность, необходимую для изготовления большинства деталей машин и механизмов. Поэтому полученные указанными методами изделия используются в качестве заготовок. Эти заготовки изготавливают несколько больших размеров с технологическим припуском. Наличие припуска позволяет методами размерной обработки получать деталь требуемой точности путем управляемого съема металла припуска. Чем точнее изготовлена заготовка, тем меньше требуемая величина припуска и тем ниже трудоемкость последующей размерной обработки заготовки.

Все способы размерной обработки деталей классифицируют по виду используемой энергии на механические, физико-химические и комбинированные.

Задачей всех способов размерной обработки является получение деталей требуемых размеров, формы и качества поверхностей, отвечающих требованиям чертежа, и с максимальной производительностью.

5.1. Основы механической обработки резанием

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

Под обработкой материалов резанием понимают механическую обработку, заключающуюся в образовании новых поверхностей путем деформирования и последующего отделения слоев припуска, т. е. путем снятия стружки инструментами, которые называют режущими.

Стружка, таким образом, представляет собой деформированный и отделенный от обрабатываемой детали слой припуска.

Обрабатываемой деталью (заготовкой) называют деталь, обрабатываемую на данной технологической операции.

Обработанной деталью в отличие от обрабатываемой называют деталь, подвергшуюся обработке на данной технологической операции.

Технологической операцией при обработке резанием называют все выполняемые на данном станке действия, связанные с обработкой одной или нескольких деталей.

Припуск на обработку — слой металла, удаляемый при обработке.

В процессе срезания припуска на детали различают характерные поверхности: обрабатываемую, обработанную и поверхность резания.

Обрабатываемой поверхностью называют исходную поверхность обрабатываемой детали, которая частично или полностью удаляется при обработке.

Обработанная поверхность — это поверхность, полученная на детали в результате обработки.

Поверхностью резания называют поверхность, описываемую режущей кромкой инструмента в движении резания. В большинстве случаев она является переходной между обрабатываемой и обработанной поверхностями, существует только во время резания и исчезает после окончания обработки.

Для того чтобы инструмент мог резать, он должен углубиться в обрабатываемую деталь и перемещаться относительно детали с определенной скоростью и в определенном направлении. Это общее относительное движение заготовки и инструмента в процессе резания называют движением резания. Оно обеспечивается сложением простых движений, сообщаемых инструменту и обрабатываемой детали механизмами станка. Совокупность определенного количества и взаимного расположения простых движений, составляющих движение резания, называют кинематической схемой резания.

В зависимости от числа и характера сочетаемых простых движений различают восемь групп кинематических схем резания: 1) одно прямолинейное движение; 2) два прямолинейных движения; 3) одно вращательное движение; 4) одно вращательное и одно прямолинейное движение; 5) два вращательных движения; 6) два прямолинейных и одно вращательное движение; 7) два вращательных и одно прямолинейное движение; 8) три вращательных движения. Кинематические схемы резания определяют метод обработки, вид станка и режущего инструмента.

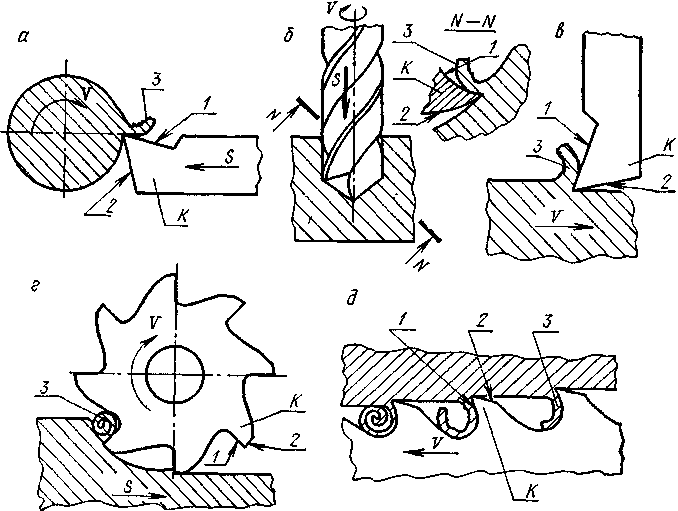

Наиболее распространена обработка с одним прямолинейным или с одним прямолинейным и одним вращательным движением. Так, при обработке на строгальных станках (рис. 5.1, в) резец движется относительно детали прямолинейно. В зависимости от типа станка это движение получает или резец, или обрабатываемая деталь. Прямолинейное перемещение инструмента относительно детали реализуется также в процессе протягивания (рис.5.1, д). В процессе точения (рис. 5.1, а), сверления (рис. 5.1, б) и фрезерования (рис. 5.1, г) сочетаются одно вращательное движение и одно поступательное. Вращательное движение сообщается или детали (точение), или режущему инструменту (фрезерование). Поступательное перемещение придают инструменту (точение, сверление) или детали (фрезерование). При сверлении вращается и поступательно движется только сверло (обработка на сверлильных станках), если вращается деталь, а сверло поступательно перемещается, то сверление выполняют на токарных станках.

Рис. 5.1. Основные виды обработки резанием:

а — точение; б — сверление; в — строгание;

г — фрезерование; д — протягивание; 1 — передняя поверхность; 2 — задняя поверхность режущего клина К;

3 — стружка

В зависимости от того, какое из простых движений сообщают детали, а какое инструменту, определяется тип станка. Сущность метода обработки от этого не зависит и устанавливается только кинематической схемой резания, а также соотношением скоростей простых движений резания.

Простое составляющее движение, имеющее наибольшую скорость, называют главным движением, а его скорость — скоростью главного движения, которую в соответствии с принятой терминологией будем называть просто скоростью резания. Это движение необходимо для превращения срезаемого слоя металла в стружку. Чтобы процесс резания осуществлялся непрерывно (точение) или повторялся периодически (строгание), дополнительно необходимо еще одно простое движение — движение подачи. Скорость движения подачи во много раз меньше скорости резания, и ее принято называть просто подачей. Геометрическую сумму скоростей главного движения и подачи называют истинной скоростью резания, которую можно определить так же, как скорость движения резания рассматриваемой точки режущей кромки инструмента. Истинную скорость резания и другие условия выполнения процесса резания, характеризуемые значениями его параметров, называют режимом резания, а скорость резания, подачу и другие элементы условий выполнения процесса — элементами режима резания.