- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

4.4.4. Газовое пламя

Газовое пламя как источник сварочной теплоты образуется чаще всего за счет сгорания в специальных горелках какого-либо горючего газа, например ацетилена, кислорода. Структура подобного пламени показана на рис. 4.5. Ацетилено-кислородное пламя имеет три зоны: 1 — ядро голубого цвета, 2 — рабочая зона, окрашенная в фиолетовый цвет, 3 — факел. Рабочая зона состоит из продуктов неполного сгорания ацетилена (СО и Н2). В этой зоне выделяется большое количество теплоты, а образующаяся газовая среда имеет восстановительный характер и надежно защищает металл сварочной ванны от окисления и азотирования. Процесс полного сгорания ацетилена завершается в зоне 3 за счет кислорода воздуха.

Пламя, получаемое при указанном ниже соотношении кислорода и ацетилена, называется нормальным. Для его получения необходимо, чтобы в смеси газов на один объем химически чистого кислорода приходился один объем ацетилена. Однако на практике для питания горелки используют технический кислород, содержащий небольшое количество примесей. Этим и объясняется, что практически для получения нормального пламени соотношение газов смеси составляет

β = О2 / С2Н2 = 1,1…1,2.

Рис. 4.5. Строение сварочного ацетилено-кислородного

пламени: I — VI — расстояния от торца мундштука

горелки

Нормальное пламя используют для сварки низкоуглеродистых, низколегированных и высоколегированных сталей, а также для сварки меди, магниевых сплавов, алюминия, цинка, свинца и др. При сварке цветных металлов, окислы которых не восстанавливаются газами пламени, необходимо применять флюсы, содержащие химические растворители этих окислов.

Окислительное пламя образуется при β = 1,3…1,5. Окислительным пламенем сваривают латуни. Науглероживающее пламя получается при β = 1. Такое пламя используют при сварке высокоуглеродистых сталей, чугуна и при наплавке твердых сплавов.

4.4.5. Ручная дуговая сварка

Ручную электродуговую сварку можно осуществлять металлическим (плавящимся) электродом, угольным электродом без защиты, a также угольным или вольфрамовым электродами в среде защитных газов.

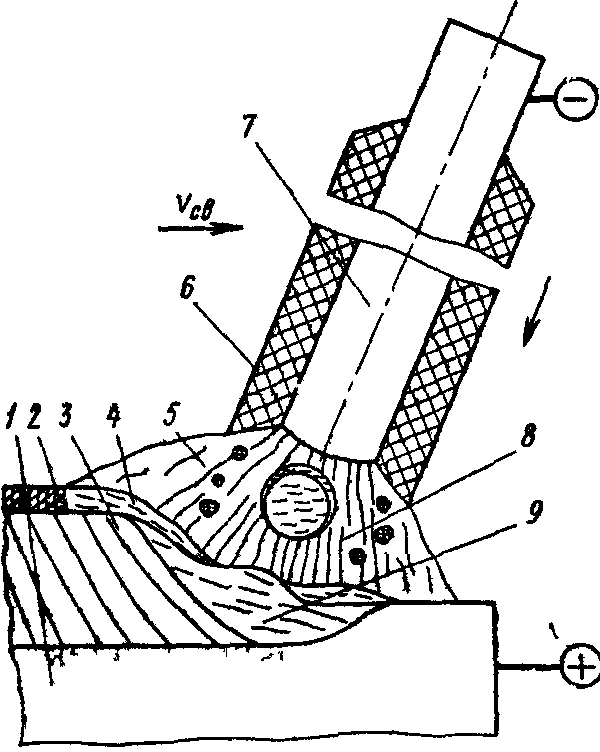

Электроды после зажигания дуги перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис. 4.6) дуга 8 горит между стержнем электрода 7 и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

Рис. 4.6. Схема процесса сварки металлическим

покрытым электродом

В перегретой сварочной ванне протекает ряд металлургических процессов: испарение или окисление (выгорание) некоторых легирующих элементов, например углерода, марганца, кремния, хрома и др., и насыщение расплавленного металла кислородом, азотом и водородом из окружающего воздуха. В результате возможно изменение состава сварного шва по сравнению с электродным и основным металлом, а также понижение его механических свойств, особенно вследствие насыщения шва кислородом. Для обеспечения заданных состава и свойств шва в покрытие вводят легирующие элементы и элементы-раскислители.

Кристаллизация сварного шва начинается от границ оплавленного основного металла и протекает путем роста столбчатых кристаллитов к центру шва. Вследствие дендритной ликвации примеси располагаются по границам кристаллитов, где они могут образовать легкоплавкие эвтектики и неметаллические включения. Это снижает механические свойства шва и в отдельных случаях может быть причиной образования горячих трещин.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Стандарт на стальную сварочную проволоку предусматривает 77 марок проволоки диаметром 0,2…12 мм.

На электроды наносят специальные покрытия с целью:

1) создания шлаковой и газовой защиты расплавленного металла сварочной ванны (шлак защищает и капли металла в процессе перехода их с электрода в шов, обволакивая их);

2) раскисления наплавленного металла с помощью добавок в покрытие таких элементов, как Mn, Si, Ti, A1 в виде ферросплавов или чистых элементов;

3) легирования наплавленного металла, что позволяет изменять его химический состав, а также расширяет возможность получения требуемых свойств наплавленного металла;

4) улучшения стабильности горения дуги посредством включения в покрытие элементов с малым потенциалом ионизации.

Ручная дуговая сварка применяется главным образом в изделиях, имеющих короткие и прерывистые швы, швы сложной конфигурации, т. е. там, где трудно или невыгодно применять автоматические методы сварки. Положительной стороной ручной сварки является возможность производить сварку в любом пространственном положении, что особенно важно для сварки в монтажных условиях.

К недостаткам ручной дуговой сварки относятся: трудности сварки тонкого материала (менее 1…2 мм), длительный срок обучения сварщика высокой квалификации (1,0…1,5 г), большая зависимость качества сварки от индивидуальных особенностей сварщика, малая производительность.

Ручной дуговой сваркой можно сваривать стали, чугун, медь и медные сплавы. Естественно, что для каждого металла и его сплавов необходимо применять соответствующие электродные проволоки и покрытия.

Режим ручной дуговой сварки. Основным параметром режима ручной дуговой сварки является сварочный ток, который выбирают в зависимости от диаметра и типа металла электрода:

Iсв = kdэ ,

где k — опытный коэффициент, равный 40…60 для электродов со стержнем из низкоуглеродистой стали и 35…40 для электродов со стержнем из высоколегированной стали, А/мм; dэ — диаметр стержня электрода, мм.

Диаметр электродов выбирают, исходя из толщины стали.

При толщине стали до 6 мм сваривают по зазору без разделки кромок заготовки. При больших толщинах металла выполняют одностороннюю или двустороннюю разделку кромок под углом 60°. Разделка необходима для обеспечения полного провара по толщине. Металл толщиной свыше 10 мм сваривают многослойным швом.