- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

3.9. Холодная объемная штамповка

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации.

Холодной объемной штамповкой обрабатываются сплавы, обладающие в холодном состоянии необходимой пластичностью. Поскольку сопротивление деформированию сплавов в холодном состоянии высокое, то этим видом штамповки изготавливают стальные детали диаметром до 70…80 мм, детали из медных и алюминиевых сплавов до 150…200 мм при толщине стенок деталей от 0,1 до 15 мм и длине до 1500 мм.

Холодную штамповку можно подразделить на объемную штамповку (сортового металла) и листовую штамповку (листового металла). Такое подразделение целесообразно потому, что характер деформирования, применяемые операции и конструкции штампов для объемной и листовой штамповки значительно различаются между собой. Основные разновидности холодной объемной штамповки — холодное выдавливание, холодная высадка и холодная объемная формовка.

3.9.1. Холодное выдавливание

При холодном выдавливании заготовку помещают в полость, из которой металл выдавливают в отверстия, имеющиеся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуансон и матрица. Различают прямое, обратное, боковое и комбинированное выдавливание.

Заготовками для выдавливания служат горячекатаные прутки нормальной точности. Иногда заготовки вырубают из листа. В этом случае требуется хорошее качество среза и устранение наклепа отжигом краев заготовки после вырубки, чтобы предотвратить разрывы кромок при выдавливании.

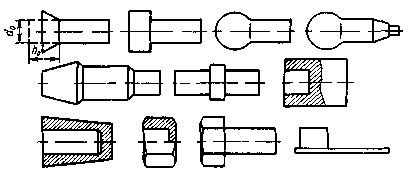

Выдавливанием получают детали преимущественно цилиндрической или близкой к ней формы, например корпуса автомобильных свечей зажигания, конденсаторных батарей, генераторов, карданных подшипников, клапаны и др. Точность размеров и шероховатость поверхностей деталей соответствуют получаемым при обработке резанием. Примеры типовых заготовок деталей получаемых выдавливанием приведены на рис. 3.20.

Рис. 3.20. Типовые заготовки деталей, получаемые

выдавливанием

При выдавливании металл деформируется в условиях неравномерного всестороннего сжатия и поэтому обладает повышенной пластичностью. Тепловой эффект при больших скоростях деформаций может повысить пластичность металла и снижать его сопротивление деформированию.

Для выдавливания требуются большие удельные усилия, так как в холодном состоянии металл обладает высоким сопротивлением деформированию (для алюминиевых сплавов 500…1200 МПа, для сталей 2000…3000 МПа). Стойкость пуансона и матриц для выдавливания обеспечивается применением для каждого типа металла оптимальных покрытий поверхности заготовок и смазок.

3.9.2. Холодная высадка

Высадка — это осадка части заготовки, т. е. образование местных утолщений требуемой формы, например головки болтов, винтов и заклепок. Можно высаживать утолщения, концентричные и эксцентричные относительно оси стержня как на концевых, так и на средних участках заготовок. Заготовкой обычно служит холоднотянутый материал в виде проволоки или прутка диаметром 0,5…50 мм из черных и цветных металлов. Высадкой изготовляют стандартные и специальные крепежные детали, а также колеса, детали массового производства, например кулачки и зубчатые колеса заодно с валом и т. п. На рис. 3.21 приведены основные типы деталей, получаемых высадкой.

Рис. 3.21. Основные типы деталей, получаемых

высадкой

При высадке за один удар отношение длины высаживаемой части заготовки к ее диаметру должно быть не более 2,5…2,8. Высадку выполняют на холодновысадочных автоматах различных конструкций. Производительность автоматов достигает 400 деталей в минуту.

Штамповкой на холодновысадочных автоматах обеспечиваются достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Так, в частности, изготовляют метизные изделия (винты, болты, шпильки), причем и резьбу получают на автоматах обработкой давлением — накаткой.

Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла. Средний коэффициент использования металла ~95 % (только 5 % металла идет в отход).