- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

7.6. Многошпиндельные сверлильные головки

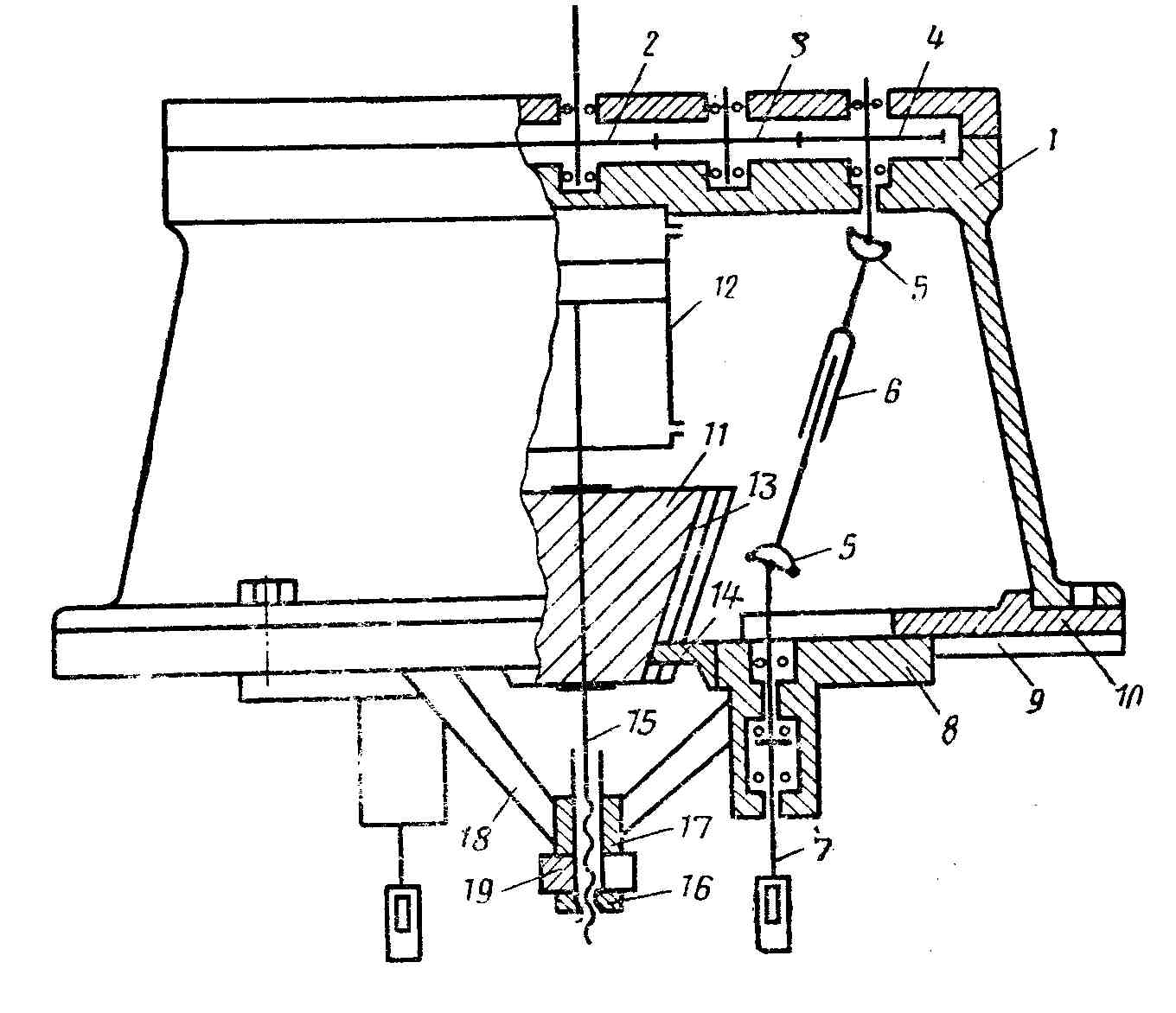

Существенное повышение производительности труда при сверлении можно обеспечить применением перена-лаживаемых многошпиндельных сверлильных головок. На рис. 91 /54/ представлена многошпиндельная головка, состоящая из корпуса 1, в котором размещена коробка шестерен с центральной ведущей шестерней 2, сцепленной через паразитные зубчатые колеса 3 с рабочими шестернями 4. Валы шестерен 4 через шарнирные муфты 5 и телескопические валики 6 соединены со шпинделем 7, смонтированным на салазках 8, установленных в клинообразных направляющих 9 поворотной шпиндельной плиты 10, прикрепленной к корпусу 1. К корпусу 1 прикреплен также привод изменения радиального положения шпинделей, состоящий из центрального клина 11, закрепленного на штоке пневмо- или гидроцилиндра 12 и снабженного расположенными под углом к его оси Т-образными пазами 13, которыми клин связан с толкателями 14 салазок 8 шпиндельных узлов 8. Количество пазов 13 равно количеству шпиндельных салазок 8.

В клин 11 встроен шток 15, второй конец которого снабжен резьбовым упором 16 с втулкой, скользящей по направляющей втулке 17 кронштейна 18, закрепленного на шпиндельной плите 10. На упор 16 установлена сменная разрезная втулка 19, высота которой в каждом конкретном случае соответствует заданному перемещению шпинделей 7.

Ходом штока цилиндра 12 вниз шпиндели 7 разводятся на максимальные расстояния в радиальном направлении. На втулку упора 16 надевается сменная втулка 19 заданной высоты, затем цилиндр 12 реверсируется и при ходе штока 15 вверх сменная втулка 19 зажигается между торцом направляющей втулки 17 и упором 16, чем точно обеспечивается заданное радиальное расположение шпинделей. Перемещением передвижного упора 16 по резьбе штока 15 регулируют крайнее положение шпинделей 7 в радиальном направлении. Изменение углового положения шпинделей 7 осуществляется, при необходимости, вручную — поворотом шпиндельной плиты 10 вокруг вертикальной оси на заданный угол.

Рис. 91. Многошпиндельная головка

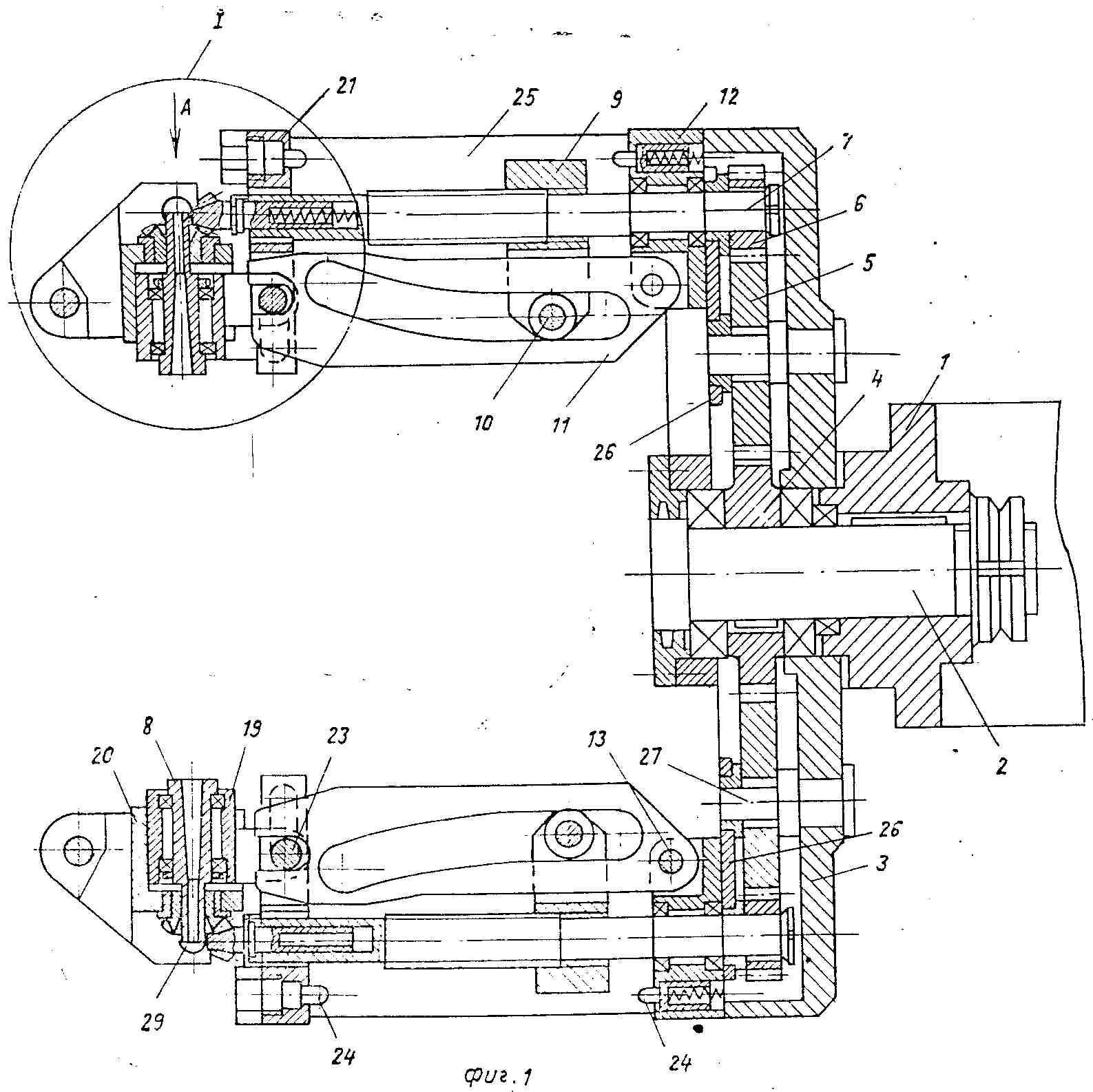

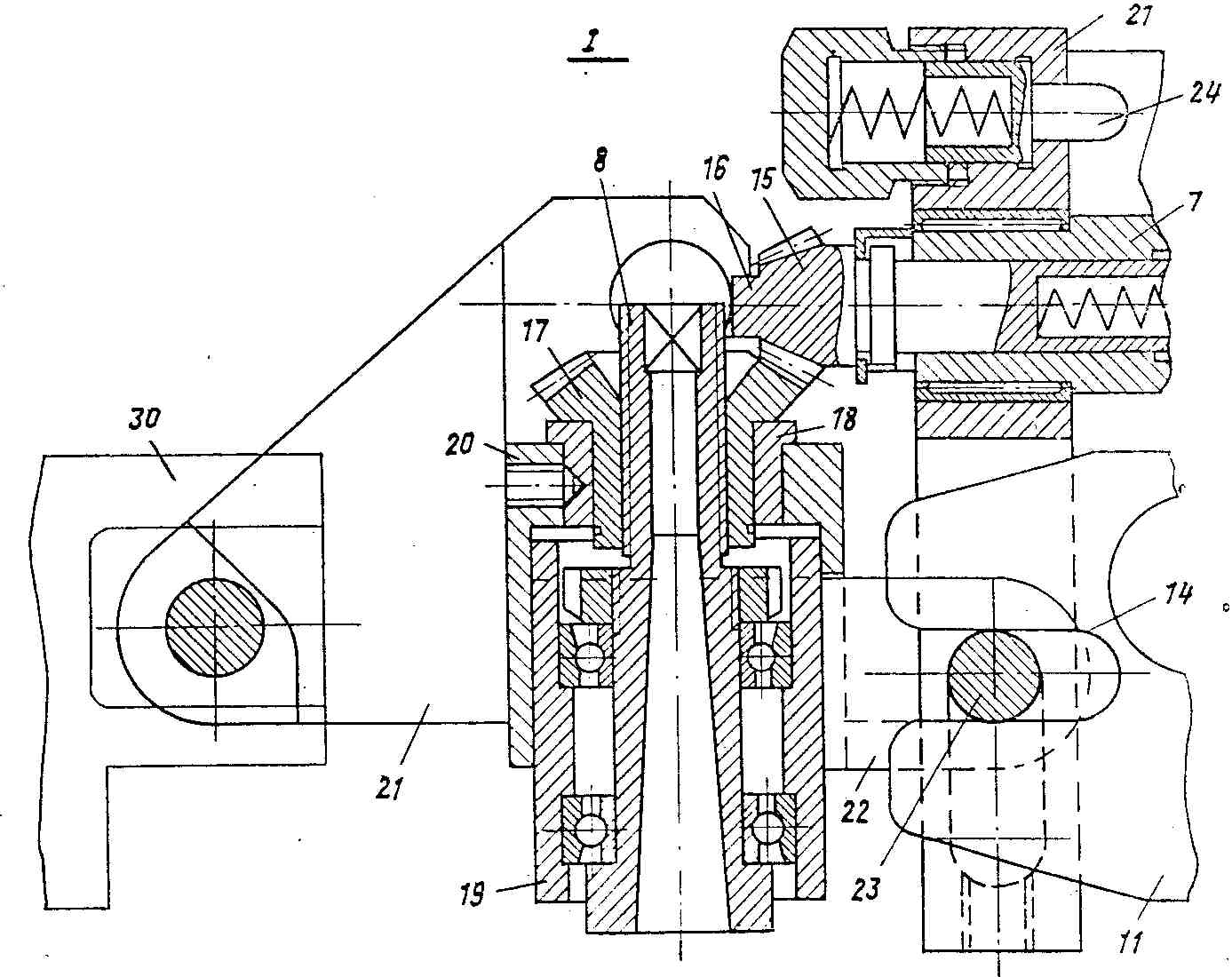

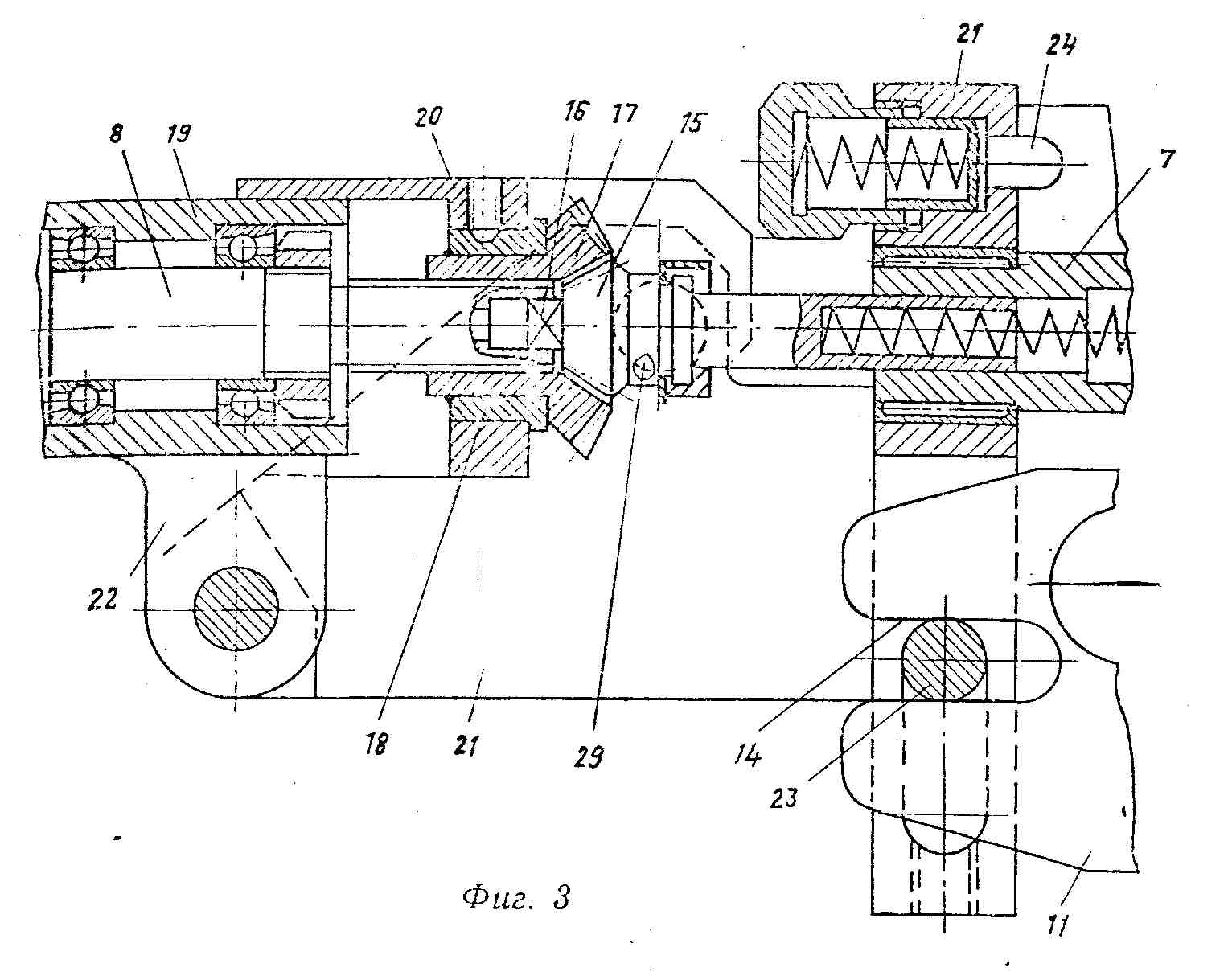

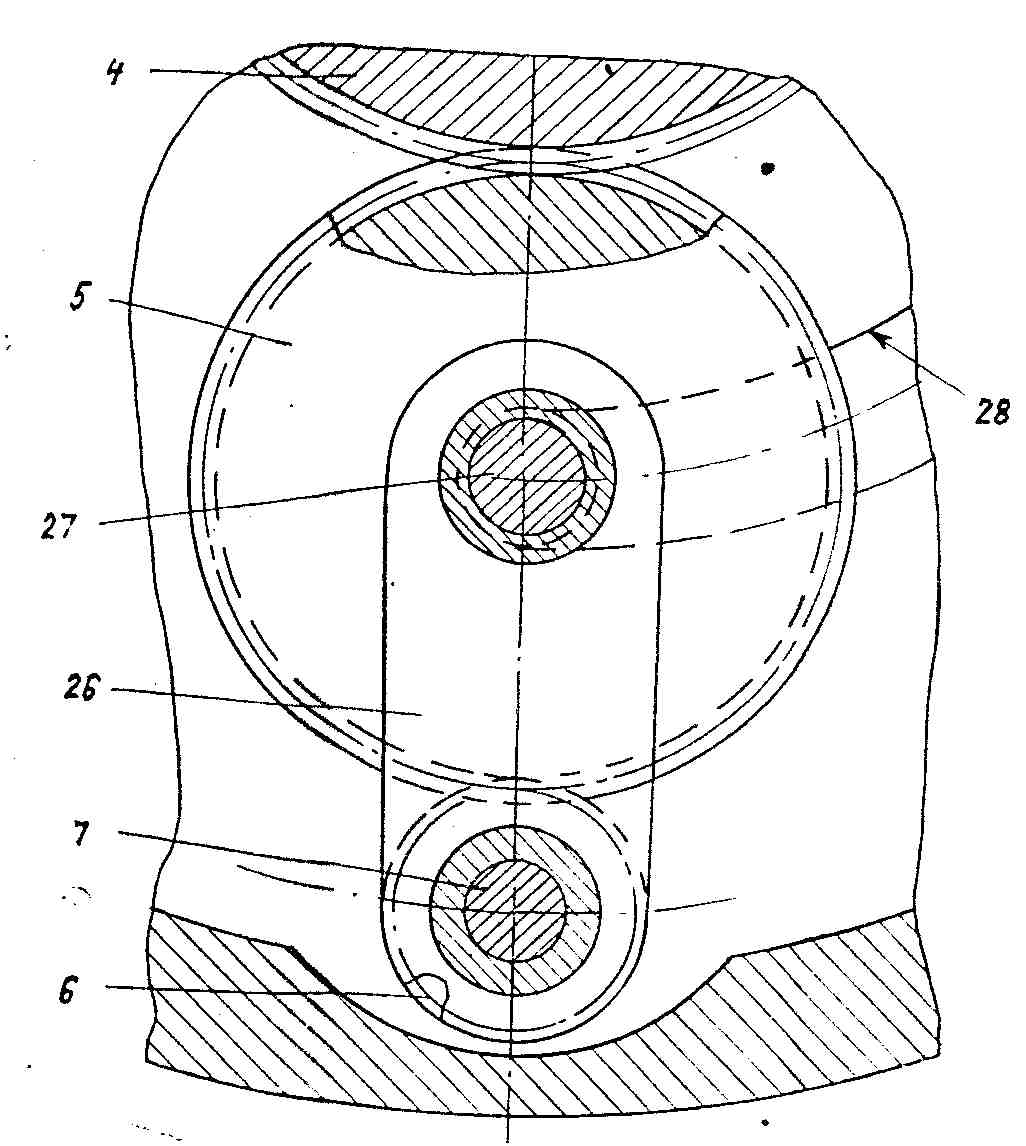

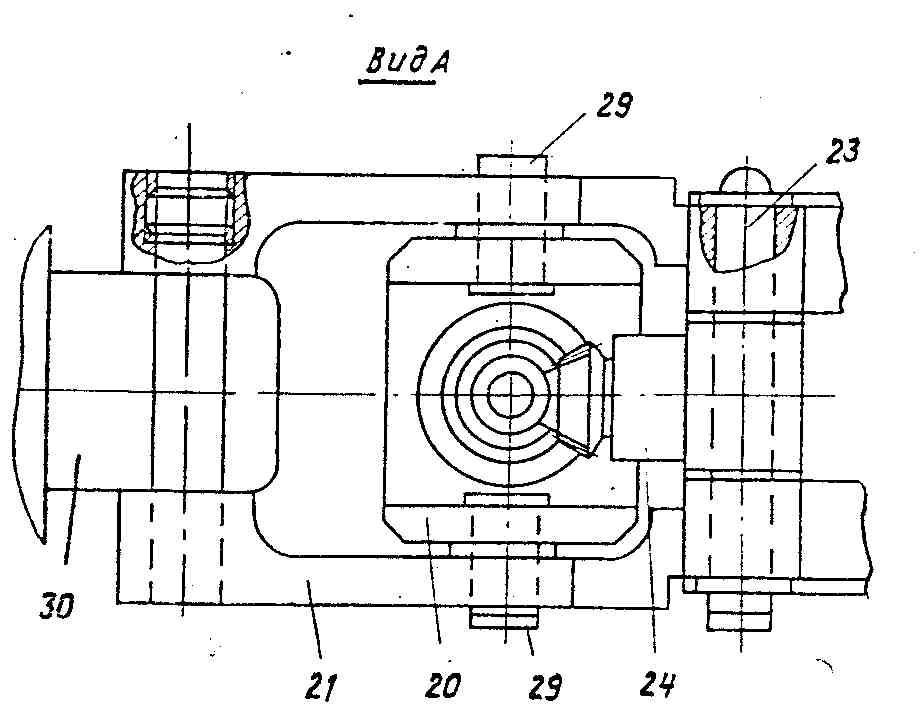

На рис. 92 /55/ изображена многошпиндельная, содержащая прикрепленный к револьверной головке или шпинделю сверлильного станка переходный фланец 1, кинематически связанный посредством вала 2 с размещенными в корпусе 3 зубчатыми колесами 4 и шестернями 5, 6. Последняя из шестерен скреплена с резьбовым валиком 7, кинематически связывающим инструментальные шпиндели 8 с зубчатыми колесами и шестернями. На резьбовых валиках 7 размещены гайки 9, несущие смонтированные на них ролики 10. С роликами связаны копирные направляющие 11, каждая из которых смонтирована на закрепленной в секторе 12 оси 13 и снабжена пазом 14, причем сектор смонтирован на корпусе 3 с возможностью фиксируемого радиального перемещения по направляющим (не показаны).

а)

б) в)

Рис. 92. Многошпиндельная головка

г) д)

Рис. 92 г, д. Многошпиндельная головка

С резьбовыми валиками 7 кинематически связан смонтированный с возможностью относительного осевого перемещения подпружиненный в осевом направлении зубчатый конический валик 15 с поводком 16.

Поводок может быть многогранной формы и предназначен для соединения зубчатого валика 15 с инструментальным шпинделем 8 при торцовом сверлении. Соединение инструментального шпинделя 8 с зубчатым коническим валиком 15 обеспечивается посредством конической шестерни 17, смонтированной в подшипниках 18. С шестерней 17 посредством шлицевого соединения связан инструментальный шпиндель 8, который смонтирован в обойме 19 и гильзе 20 на кронштей- не 21. Обойма 19 снабжена ухом 22 для взаимодействия посредством смонтированного в нем фиксирующего пальца 23 с пазом 14 копирной направляющей 11. В секторах 12 и кронштейнах 21 смонтированы предохранительные механизмы 24, предназначенные для ограничения перемещения гаек 9 в крайних положениях. Кронштейны 21 скреплены планками 25 с секторами 12.

Зубчатые колеса 4 и шестерни 5 и 6 могут быть соединены посредством водила 26 для обеспечения радиального перемещения относительно корпуса 3 резьбового валика 7 и связанного с ним инструментального шпинделями 8. Для такого радиального перемещения резьбового валика 7 водило 26 скреплено с валиком 27, смонтированным в направляющей 28, выполненной в корпусе 3.

Гильза 20 с кронштейном 21 соединена посредством осей 29.

Для соединения кронштейна 21 с поводковым патроном револьверного станка (не показан) предназначен кулачок 30.

Установленная на револьверном станке многошпиндельная головка работает следующим образом.

Вращательное и поступательное движения инструменту при радиальном сверлении передается от револьверной головки (не показана) через вал 2, зубчатые колеса 4 и шестерни 5 и 6, резьбовой валик 7, зубчатый конический валик 15 и зубчатую коническую пару 16—17 на инструментальный шпин- дель 8, при этом поступательное движение инструментальный шпиндель получает от обоймы 19, скрепленного с ней уха 22 через фиксирующий палец 23, с которым взаимодействует через паз 14 копирная направляющая 11, приводимая роликом 10 от резьбового валика 7.

При торцовом сверлении особенность передачи вращательного движения состоит в кинематической связи соосно с резьбовым валиком 7 установленного инструментального шпинделя 8 поводка 16 многогранной, например четырехгранной в поперечном сечении, формы с гнездом ответной ему формы в инструментальном шпинделе 8. Как при радиальном, так и при торцовом сверлении поводковый кулачок 30 патрона соединен с кронштейном 21.

ЗАКЛЮЧЕНИЕ

В пособии изложен материал, соответствующий учебной программе дисциплины "Расширение технологических возможностей станков и станочных комплексов". Представлены тенденции развития гибкого автоматизированного машиностроительного производства в современных условиях, учтены особенности организации предприятий малого и среднего бизнеса, показана роль приспособлений в расширении технологических возможностей станков в период изменения состава станочного парка и пути создания ассоциаций предприятий малого бизнеса.

Наряду с вопросами организационного направления в пособии представлены реальные конструкции, расширяющие технологические возможности станочного оборудования. Предлагаются конструкции устройств, позволяющие на станках; токарной группы выполнять шлифование и другие финишные операции, а также значительно повышать производительность труда при обработке поверхностей сложной формы. Аналогичные устройства представлены для повышения эффективности использования станков фрезерной и сверлильной групп.

Пособие предназначено для обеспечения учебного курса «Расширение технологических возможностей станков и станочных комплексов», но представляет реальный интерес для специалистов машиностроительного производства.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Васильев В.Н. Организация, управление и экономика гибкого интегрированного производства в машиностроении / В.Н. Васильев. М.: Машиностроение, 1986. 312 с.

2. Автоматизация дискретного производства / под общ. ред. Е.И. Семенова, Л.И. Волчкевича. М.: Машиностроение, 1987. София: Техника. 1987, 376 с.

3. Автоматизированное станочное оборудование и средства его автоматизации / Машиностроительное производство. Сер. Автоматизация пр-ва, ГПС и робототехника. Обзор. информ. М.: ВНИИТЭМР, 1991. Вып. 8. 56 с.

4. Уткин Н.Ф. Приспособления для механической обработки / Н.Ф. Уткин. Л.: Лениздат, 1983. 176 с.

5. Кузнецов В.С. Универсально-сборные приспособления: альбом монтажных чертежей / В.С. Кузнецов, В.А. Пономарев. М.: Машиностроение, 1974. 156 с.

6. Режущий инструменты, оснащенные сверхтвердыми керамическими материалами и их применение: справочник / В.Л. Жедь, Г.В. Воровский, Я.А. Музыкант, Г.М. Ипполитов. М.: Машиностроение, 1987. 320 с.

7. Инструмент для станков с ЧПУ, многоцелевых станков и ГПС / И.Л. Федюшин, Я.А. Музыкант, Д.И. Мещеряков и др. М.: Машиностроение, 1990. 272 с.

8. Верещака А.С. Режущие инструменты с износостойкими покрытиями / А.С. Верещака, И.Л. Третьяков. М.: Машиностроение, 1986. 192 с.

9. Митрофанов С.Д. Групповая технология изготовления заготовок серийного производства / С.Д. Митрофанов. Л.: Машиностроение. Ленингр. отд-ние, 1985. 240 с.

10. Технологичность конструкции изделия: справочник / Ю.Д. Амиров, Т.Н. Алферова, Н.Н. Волвов и др. 2-е изд. М.: Машиностроение, 1990. 768 с.

11. Хартли Дж. ГПС в действии: пер. с англ. / Дж. Хартли. М.: Машиностроение, 1987. 328 с.

12. Щукин В.М. Проектирование изделий в соответствии с требованиями автоматической сборки / В.М. Щукин. М.: ВНИИТЭМР, 1985. 68 с.

13. Автоматизация процессов машиностроения: учеб. пособие для машиностр. спец. вузов / Я. Буда, В. Гановски, В.С. Вихман и др.: под ред. А.И. Дащенко. М.: Высш. шк., 1991.

480 с.

14. Пачевский В.М. Перспективы применения ГАП в машиностроении / В.М. Пачевский. Машиностроитель. 1993.

№ 9. С. 15-16.

15. Пачевский В.М. Вопросы эксплуатации технологического оснащения в условиях рыночной экономики / В.М. Пачевский // Повышение эффективности и качества механообрабатывающего производства: тез. докл. конф. стран СНГ. Киев, 1993. 46 с.

16. Шнейдер Ю.Г. Эксплуатационные свойства деталей с регулярным микрорельефом / Ю.Г. Шнейдер. 2-е изд. Л.: Машиностроение, 1982. 248 с.

17. Горохов В.Л. Регуляризация микрорельефов поверхностей изделий машиностроения. / Машиностроит. пр-во. Сер. Прогрессивные технолог. процессы в машиностроении: Обзор. информ. М.: ВНИИТЭМР. 1991. Вып. 4. 60 с.

18. Никифоров Е.Г. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом / Е.Г. Никифоров, В.В. Сахаров. М.: ВНИИТЭМР, 1991. Вып. 5. 56 с.

19. А. с. 1698043, МКИ В 24 В 39/04. Устройство для по-верхностно-чистовой обработки деталей вибровыглаживанием.

20. Сахаров В.В. Повышение качества обработки поверхностей абразивными лентами / В.В. Сахаров, А.В. Никифоров, А.В. Ершов // Обработка резанием. М.: НИИмаш, 1984.

Вып. 8. С. 14.

21. Кожуро Л.М. Отделочно-абразивные методы обработки / Л.М. Кожуро, А.А. Панов, Э.Б. Пономарев. Минск: Вышейша школа, 1985. 287 с.

22. Ермаков Ю.М. Современнее тенденции развития абразивной обработки / Ю.М. Ермаков, Ю.С. Степанов // Машиностроит. пр-во. Сер. Технология и оборуд. обраб. металлов резанием: Обзор. информ. М.: ВНИИТЭМТ, 1991. Вып. 3. 52 с.

23. Косов Н.П. Станочные приспособления / Н.П. Косов. М.: Машиностроение, 1968. 215 с.

24. А.с. 1668050, МКИ В 23 В 29/24. Устройство для обработки режущих поверхностей на токарном станке.

25. Коваленко А.В. Станочные приспособления / А.В. Коваленко, Р.Н. Подшивалов. М.: Машиностроение, 1986.

152 с.

26. Кузнецов Ю.И. Переналаживаемые приспособления к металлорежущим станкам / Ю.И. Кузнецов. М.: Высшая школа, 1977. 55 с.

27. А.с. 846115, МКИ В 23 В 5/44. Устройство для обработки многогранников.

28. А.с. 501839, МКИ В 23 В 5/44. Устройство для обработки граненых поверхностей.

29. А.с. 965622, МКИ В 23 В 41/06. Устройство для реставрирования конических и фасонных отверстий.

30. А. с. 1816560, МКИ В 23 В 41/06. Устройство для обработки конических поверхностей.

31. А.с. 1660847, МКИ В 23 В 3/28. Механизм формирования сложных поверхностей на токарном станке.

32. Прогрессивный инструмент для обработки отверстий / А.Р. Маслов, А.В. Дворецкий, Ю.И. Подвербный, В.И. Федоров // Машиностроит. пр-во. Сер. Инструментальное технолог. и метролог. оснащение металлообраб. пр-ва: Обзор информ. М.: ВНИИТЭМР, 1990. Вып. 4. 56 с.

33. А.с. 1537395 МКИ В 23 В 31/16. Автоматический самоцентрирующий зажимной патрон.

34. Кузнецов В.И. Новая оснастка для оборудования с ЧПУ / В.И. Кузнецов // Машиностроит. пр-во. Сер. Инструментальное, технологич. и метрологич. оснащение металлообрабат. пр-ва: Обзор информ. М.: ВНИИТЭМР, 1990. Вып. 3. 40 с.

35. А.с. 870013, МКИ 23 С 7/00. Приспособление для обработки сферических поверхностей.

36. А.с. 1454583, МКИ В 23 С 3/28. Устройство для изготовления криволинейных пазов.

37. А. с. 1604521, МКИ В 23 С 3/28. Устройство к фрезерному станку для обработки пазов.

38. А.с. 1704954, МКИ В 23 С 3/28. Фрезерная головка для обработки шлицев в отверстиях.

39. А.с. 606688, МКИ В 23 С 3/00. Накладная головка.

40. А.с. 1625595, МКИ В 23 С 7/00. Устройство к фрезерному станку.

41. А.с. 1177079, МКИ В 23 С 1/16. Устройство для обработки объемных поверхностей.

42. А.с. 1291365, МКИ В 23 С 16/02. Устройство для изменения положения изделия.

43. Блюмберг В.А. Переналаживаемые станочные приспособления / В.А. Блюмберг, В.Р. Близнюк. Л.: Машиностроение, 1978. 360 с.

44. Алексеев Г.А. Конструирование инструмента / Г.А. Алексеев и др. М.: Машиностроение, 1978. 384 с.

45. А.с. 795750, МКИ В 23 В 51/16. Устройство к сверлильному станку для зенковки отверстий с обработкой стороны.

46. А.с. 1020192, МКИ В 23 В 51/16. Инструмент для снятия фасок с двух сторон отверстия.

47. А.с. 1256889, МКИ В 23 В 51/00. Инструмент для снятия заусенцев с двух сторон отверстия.

48. А. с. 2028880, МКИ В 23 В 51/08. Комбинированный инструмент для обработки отверстий.

49. Чайкин А.С. Устройство для выглаживания внутренних цилиндрических поверхностей / А.С. Чайкин. Машиностроитель. 1988. № 8 С. 20.

50. Купаева В.Н. Алмазный выглаживатель / В.Н. Купаева, М.К. Сереброва. Машиностроитель. 1988, № 8. С. 22.

51. Абульханов С.Р. Алмазное выглаживание отверстий, малого диаметра / С.Р. Абульханов. Станки и инструмент. 1988. № 8. С. 28.

52. А. с. 1433652, МКИ В 23 С 7/00. Быстроходная головка.

53. Шманев В.А. Приспособление для двигателей летательных аппаратов. Конструкции и проектирование / В.А. Шманев, А.П. Шулепов, Л.А. Анинченко. М.: Машиностроение, 1990. 256 с.

54. А. с. 416180, МКИ В 23 В 47/26; В 23 В 39/16. Многошпиндельная головка.

55. А. с. 751516, МКИ В 23 В 39/16. Многошпиндельная головка.

ОГЛАВЛЕНИЕ

Введение |

3 |

1.Тенденции развития гибкого автоматизированного производства |

6 |

1.1. Этапы развития автоматизации |

6 |

1.2.Технический уровень мирового машиностроительного производства |

8 |

1.3. Особенности развития машиностроительного производства в России в современный период |

12 |

2. Пути повышения эффективности использования оборудования |

16 |

2.1. Анализ элементов нормы времени и пути сокращения цикла обработки |

16 |

2.2. Роль приспособлений в расширении технологических возможностей станков |

21 |

2.3. Влияние режущего инструмента на загрузку оборудования |

27 |

2.3.1. Общие положения |

27 |

2.3.2. Повышение стойкости режущего инструмента нанесением износостойких покрытий |

28 |

2.3.3. Прогрессивные инструментальные материалы |

31 |

3. Организационно-технологическое проектирование и его влияние на эффективность использования оборудования |

33 |

3.1. Групповая обработка - основа эффективного производства |

33 |

3.2. Технологичность деталей машин |

39 |

3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков |

43 |

4. Использование методов поверхностно-пластического деформирования (ППД) для финишной обработки

|

48 |

4.1. Регуляция микрорельефов поверхностей изделий |

48 |

4.1.1. Влияние микрорельефа поверхности на эксплуатационные показатели деталей машин |

48 |

4.1.2. Схемы формирования регулярного микрорельефа |

55 |

4.1.3. Технологическое оснащение метода вибронакатывания |

61 |

4.2. Использование поверхностно-пластических методов для финишной обработки |

68 |

4.2.1. Поверхностно-пластическая деформация инструментом непрерывного действия |

69 |

4.2.2. Поверхностно-пластическое деформирование инструментом сепараторного типа |

75 |

4.2.3. Применение упругого инструмента для проведения ППД |

77 |

4.2.4. Поверхностно-чистовая обработка деталей вибровыглаживанием |

82 |

5. Расширение технологических возможностей токарных станков |

85 |

5.1. Использование токарных станков для шлифования |

85 |

5.1.1. Доводочное шлифование |

85 |

5.1.2. Ленточное шлифование |

88 |

5.1.3. Суперфиниширование |

90 |

5.2. Обработка поверхностей сложной формы |

91 |

5.2.1. Обработка сферических поверхностей |

91 |

5.2.2. Изготовление эксцентриков |

96 |

5.2.З. Обработка многогранников |

97 |

5.2.4. Получение фасонных поверхностей |

101 |

5.3. Переналаживаемая технологическая оснастка для токарных работ |

107 |

5.3.1. Переналаживаемый инструмент для обработки отверстий |

107 |

5.3.2. Переналаживаемые зажимные патроны |

110 |

5.3.3. Самозажимные патроны |

118 |

6. Расширение технологических возможностей фрезерных станков |

121 |

6.1. Обработка поверхностей сложной формы |

121 |

6.2. Быстропереналаживаемые приспособления |

135 |

6.3. Приспособления поворотного типа |

137 |

7. Расширение технологических возможностей сверлильных станков |

145 |

7.1. Регулируемый режущий инструмент |

145 |

7.2. Использование сверлильных станков для ППД |

156 |

7.3. Наладочные кондукторы |

160 |

7.4. Быстроходные головки |

163 |

7.5. Револьверные сверлильные головки |

165 |

7.6. Многошпиндельные сверлильные головки |

169 |

Заключение |

174 |

Библиографический список

|

175 |

Учебное издание

Пачевский Владимир Морицович

Яценко Светлана Николаевна

РСШИРЕНИЕ ТЕХНОЛОГИЧЕСКИХ ВОЗМОЖНОСТЕЙ СТАНКОВ И СТАНОЧНЫХ КОМПЛЕКСОВ

В авторской редакции

Компьютерный набор И.И. Зверевой

Подписано к изданию 03.12.2014.

Объем данных 11,1 МБ.

ФГБОУ ВПО «Воронежский государственный технический

университет»