- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

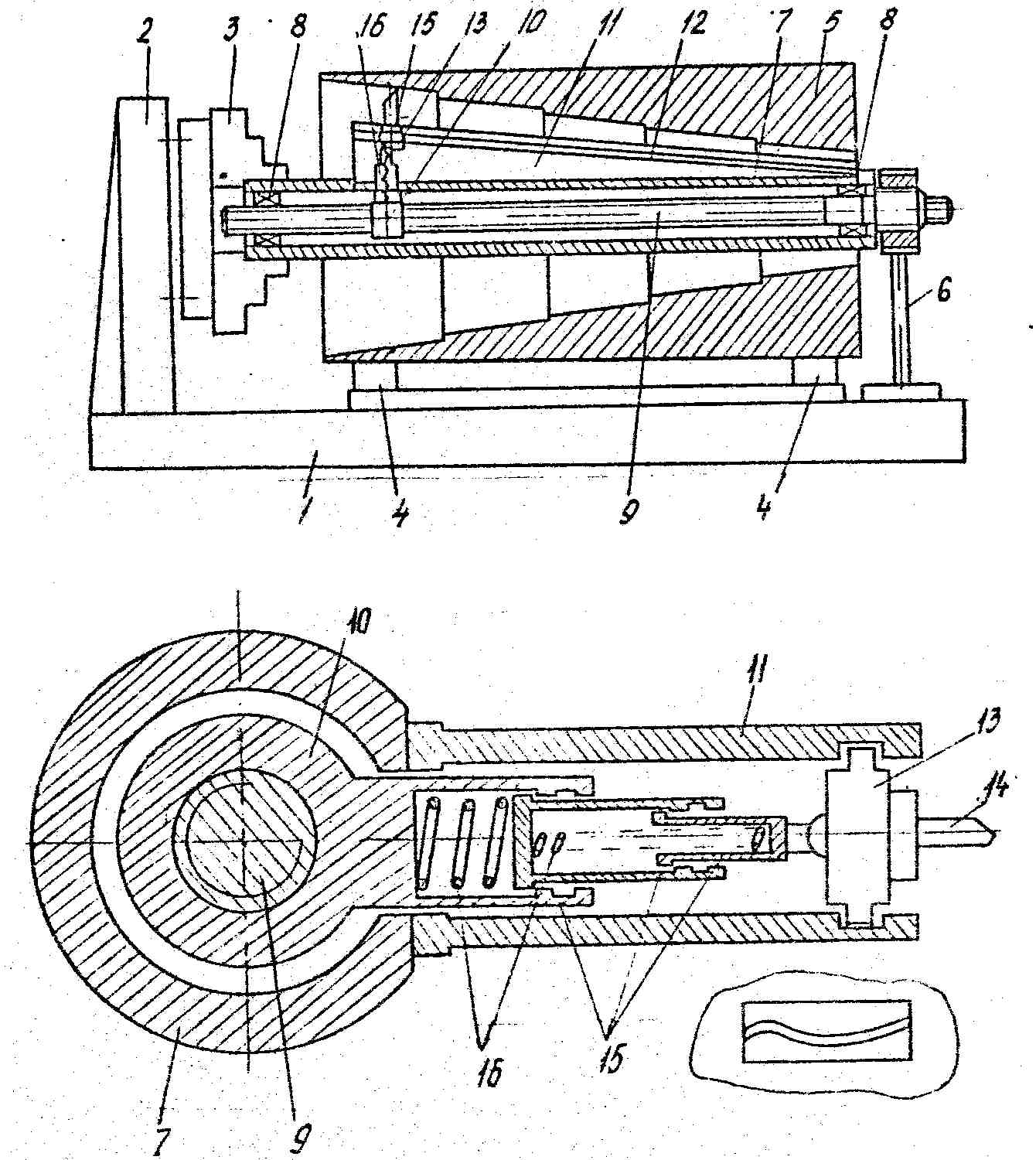

5.2.4. Получение фасонных поверхностей

Поверхности сложной формы, в т.ч. фасонные и конические отверстия, можно обрабатывать с помощью приспособления, представленного на рис. 50 /29/. Оно содержит станину 1 и расположенные на ней шпиндельную бабку 2 с зажимным патроном 3, опорой 4 для установки обрабатываемой детали 5 и опору 6 для борштанги 7.

В полом корпусе борштанги 7 установлен в подшипниках 8 винт 9 с гайкой 10. Борштанга 7 имеет в рабочей зоне продольную прорезь, в которой установлен сменный копир, выполненный в виде вкладышей 11 по направляющим пазом-копиром 12.

Рис. 50. Приспособление для растачивания отверстий

фасонной и конической формы

В направляющем пазу-копире 12 установлен резцедержатель 13 с резцом 14. С гайкой 10 жестко связан телескопический поводок 15, подпружиненный пружиной 16. Верхний стебель поводка 15 жестко соединен с резцедержателем 13.

Обрабатываемую деталь 5 с предварительно размещенной в ее отверстии борштангой 7 устанавливают на опорах 4. Один конец борштанги 7 устанавливают в опора 6, а второй ее конец зажимают в патроне 3 шпиндельной бабки 2. После этого включают привод (не показан) шпиндельной бабки 2.

Вместе с борштангой 7 вращается установленная на винте 9 и контактирующая со стенками продольной прорези борштанги 7 гайка 10. При этом установленный в корпусе борштанги 7 и подшипниках 8 винт 9 либо не вращают, либо вращают с угловой скоростью, отличной от скорости вращения борштанги 7.

Вращаясь, гайка 10 перемещается в осевом направлении вместе с жестко связанным с ней телескопическим поводком 15. Поводок 15, верхний стебель которого жестко соединен с резцедержателем 13, перемещает последний в образованном сменными вкладышами 11 пазу-копире 12. Перемещаясь в пазу-копире 12 и вращаясь с борштангой 7, резец 14, установленный с резцедержателе 13, переносит профиль копира на внутреннюю поверхность растачиваемого отверстия. При изменения диаметра растачиваемого отверстия соответственно изменяемся высота подпружиненного пружиной 16 телескопического поводка 15. Выполнение поводка телескопическим позволяет расширить технологические возможности предложенного устройства для растачивания конических и фасонных отверстий. Это позволяет повысить качество обрабатываемой поверхности и надежность устройства, поскольку такая конструкция поводка позволяет соединить его с резцедержателем жестко, и устранить силы трения, вызывающие смещение резцедержателя в пазу-копире.

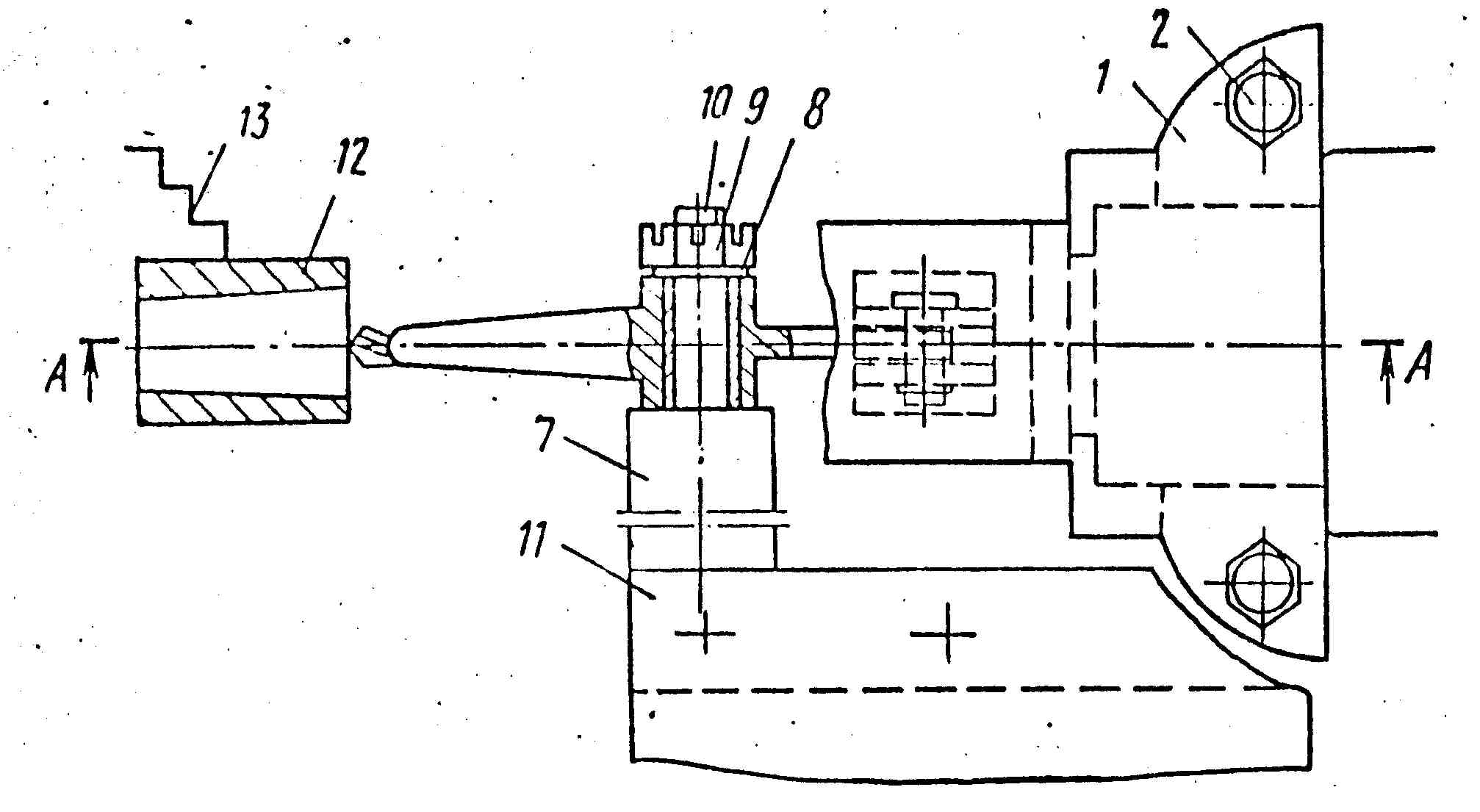

Коническую форму отверстия можно получить при помощи устройства представленного на рис. 51 /30/.

Корпус 1 устройства соединен с пинолью задней бабки токарного станка с помощью крепежных элементов 2 и фиксирующего элемента 3. Для крепления на пиноли крепежными элементами 2 на корпусе 1 профрезерованы два паза.

В корпусе 1 под углом конуса, соответствующим углу конуса растачиваемого отверстия выполнены направляющие "ласточкин хвост", в которых установлен ползун 4. С помощью оси 5 ползун 5 связан с двуплечим рычагом 6, один конец которого выполнен в виде резца. Двуплечий рычаг 6 установлен на цилиндрическом выступе оправки 7 с помощью шайбы 8, гайки 9 и шплинта 10. Оправка 7 крепится в инструментодержателе (11) токарного станка. Деталь 12 крепится в патроне станка 13. Таким образом, подвижными механическими соединениями и устройстве являются два шарнира и призматическое соединение "ласточкин хвост".

Рис. 51. Приспособление для растачивания отверстий

конической формы

Устройство работает следующим образом. Вращение патрона осевая подача резца обеспечиваются кинематикой. При продольном перемещении суппорта перемещается оправка 7, двуплечий рычаг 6, ползун 4. При продольном перемещении двуплечего рычага 6 ползун 4 поворачивает его против часовой стрелки. Угол конуса изменяется за счет установки на пиноли задней бабки токарного станка нового корпуса 1 с углом конуса паза "ласточкин хвост", соответствующим углу конуса обрабатываемого отверстия.

Изобретение представляет простое и жесткое устройство, позволяющее сократить время на наладку токарного станка, для обработки конических отверстий, за счет чего увеличить производительность труда в 1,5-2 раза при обработке различных по количеству партий деталей с коническими отверстиями.

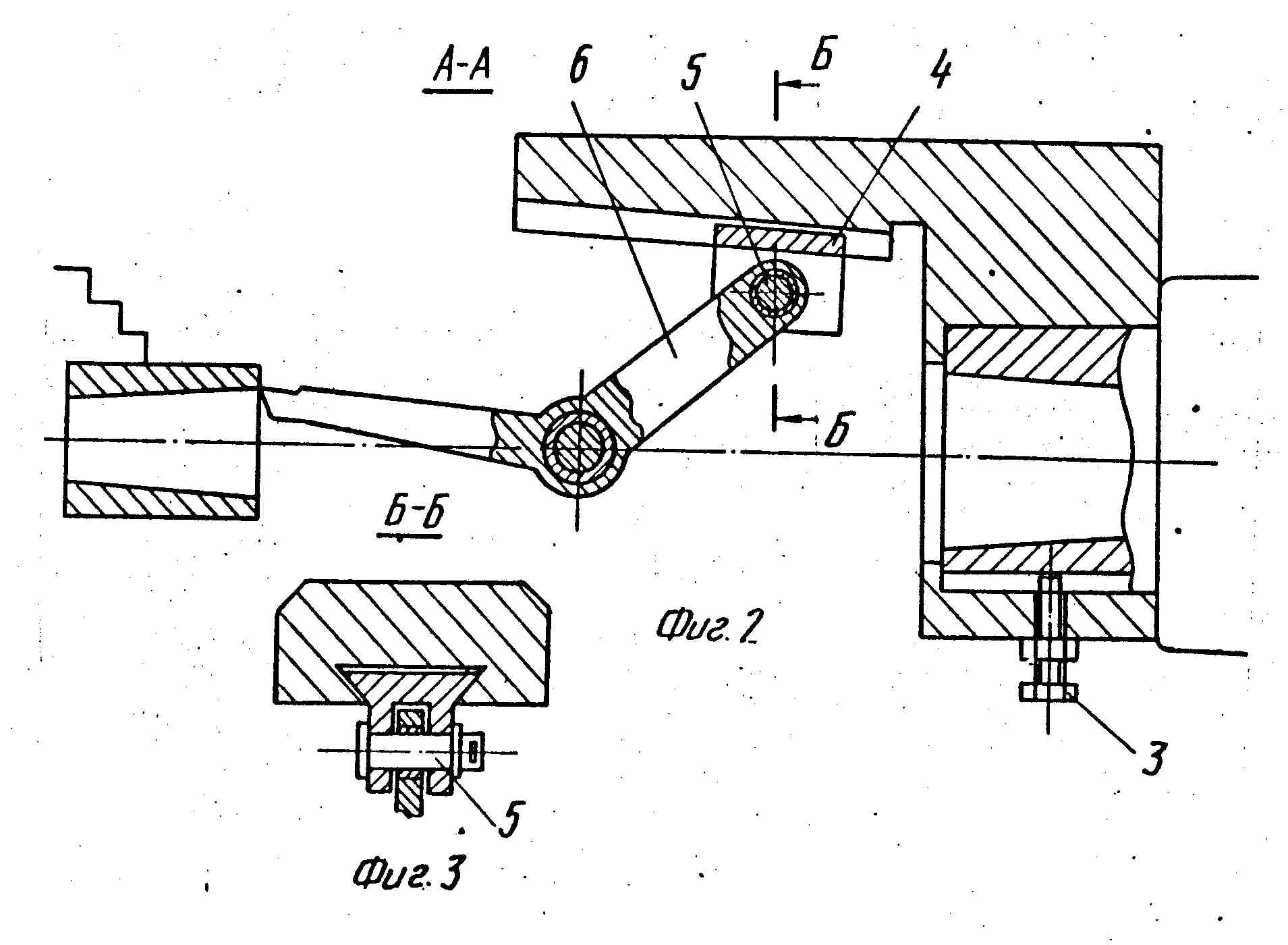

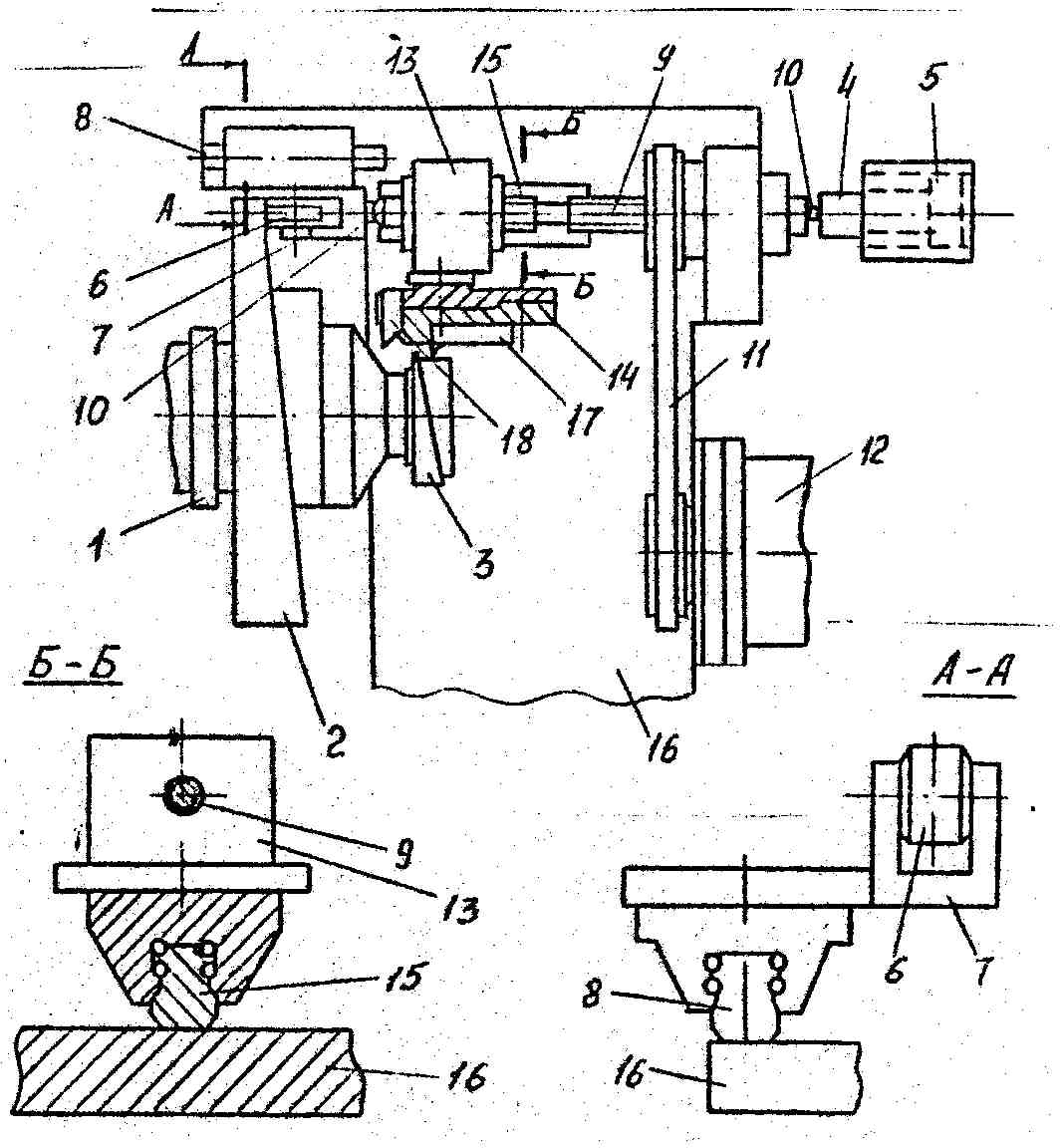

Поверхности сложной формы разнообразного вида можно получать на токарном станке при помощи приспособления представленного на рис. 52 /31/.

Рис. 52. Механизм формообразования сложных поверхностей на токарном станке

На шпинделе 1 токарного станка установлен торцевой копир 2, профиль которого соответствует профилю криволинейной торцевой поверхности обрабатываемой детали 3. Копир 2 под воздействием штока 4 пневмоцилиндра 5 взаимодействует с копирным роликом 6, закрепленным на кронштейне 7, установленном на направляющих 8. Между штоком 4 и кронштейном 7 располагается винт 9 передачи качения с шариками 10 на концах, кинематически связанный посредством передачи 11 с электродвигателем 12. Гайка 13 передачи качения, жестко связанная с резцедержателем 14, установлена на направляющих 15 с возможностью перемещения относительно суппорта 16. На резцедержателе 14 закреплены проходной 17 и подрезной 18 резцы.

При обтачивании цилиндрической поверхности детали 3, примыкающей к криволинейному опорному бурту, вращающийся торцевой копир 2 сообщает через прижатый к нему посредством пневмоцилиндра 5 копирный ролик 6 сложное колебательное движение винтовой передаче 9 и 13 и, следовательно, закрепленному на гайке 13 резцедержателю 14.

При этом и проходной резец 17 воспроизводит на детали 3 требуемый профиль. При включении электродвигателя 12 винт 9, вращаясь, сообщает гайке 13 с резцедержателем 14 одновременную возвратно-поступательную рабочую подачу по направляющей 15.

После окончания обработки цилиндрической поверхности, примыкающей к криволинейному борту детали 3, по команде реверсируется вращение двигателя 12, в результате чего резцедержатель 14 отводится в исходное для проходного резца положение и электродвигатель 12 отключается.

При этом подрезной резец 18 оказывается в рабочей позиции, и при поперечном перемещении суппорта 16 (порядка 0,2-0,5 мм), по команде в цикле производится подрезка торца. Вследствие того, что винт 9 неподвижен, копирный ролик 6, винт 9 и гайка 13 с резцедержателем 14 движутся как одно целое по направляющим 8 и подрезной резец 18 описывает пространственную кривую, образуя торцевую поверхность требуемой конфигурации.