- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

4.2. Использование поверхностно-пластических методов для финишной обработки

Регулярный микрорельеф, наносимый на рабочие поверхности детали, способствует повышению износостойкости контактирующих деталей машин и с успехом заменяет такой традиционный метод финишной обработки как шлифование. Наряду с этим методом есть еще одно нетрадиционное направление, обеспечивающее высокие качественно-точностные требования к рабочим поверхностям ответственных деталей машин. Это поверхностно-пластическое деформирование детали. В принципе многие методы нанесения регулярного микрорельефа тоже можно отнести к группе методов ППД. Основное различие этих направлений состоит в том, что при нанесении регулярного микрорельефа создается практически новый тип поверхностного слоя, а при рассмотренном направлении происходят изменения исходного поверхностного слоя без видимых коренных преобразований. Влияние ППД сводится к уменьшению микронеровностей и упрочнению поверхностного слоя. Однако и эти изменения оказывают существенное влияние на долговечность и надежность детали, повышая, например, износостойкость поверхностного, слоя в 2-3 раза.

Так же как и виброобкатывание, метод ППД реализуется на универсальных металлорежущих стайках, требуемая для его выполнения технологическая оснастка еще проще, чем при виброобкатывании /17/.

Исходя из схем обработки, поверхностно-пластическую деформацию можно выполнять инструментом непрерывного действия, ударного действия и пружинного типа.

4.2.1. Поверхностно-пластическая деформация

инструментом непрерывного действия

Процесс обкатывания инструментом непрерывного действия характеризуется постоянством контакта деформирующих роликов и обрабатываемой поверхности. Металл поверхностного слоя детали, находясь под воздействием обкатывающего ролика, находится в упруго-напряженном состоянии и течет из области максимального давления (зоны контакта) в область минимального давления, при этом происходит выравнивание шероховатости поверхности.

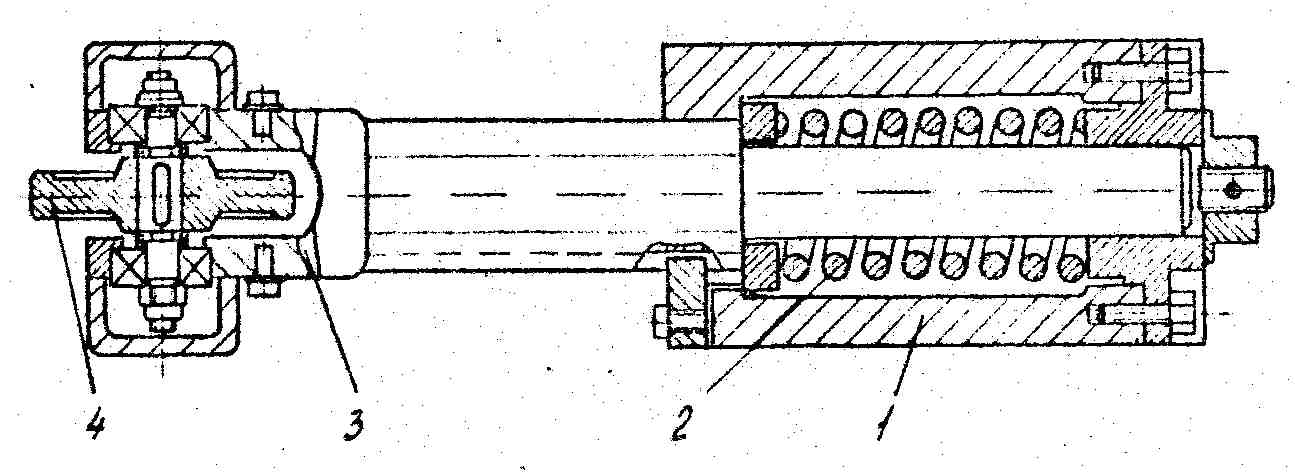

Инструмент непрерывного действия бывает сепараторного и бессепараторного типа. Бессепараторный инструмент выполнен по схеме простого обкатывания, его деформирующие элементы совершают вращательное движение только вокруг своей оси. Инструмент сепараторного типа может быть выполнен по схеме как простого, так и планетарного обкатывания, при котором деформирующие элементы под действием вращающейся детали или оправки совершают сложное движение -вращение вокруг собственной оси и планетарное движение вокруг оси детали. В зависимости от вида обрабатываемой поверхности, в конструкцию приспособления вводится упругий элемент, обеспечивающий в процессе обкатывания постоянное давление в контактной зоне (рис. 23).

В этом приспособлении, предназначенном для обкатывания наружных цилиндрических поверхностей, для создания нагрузки на ролик 4 используется тарированная винтовая пружина 2, расположенная в корпусе 1. Ролик устанавливается на радиальных шарикоподшипниках в державке 3. Усилие обкатывания настраивается пружиной и контролируется по ее посадке.

Рис. 23. Однороликовый инструмент для обкатывания

наружных цилиндрических поверхностей

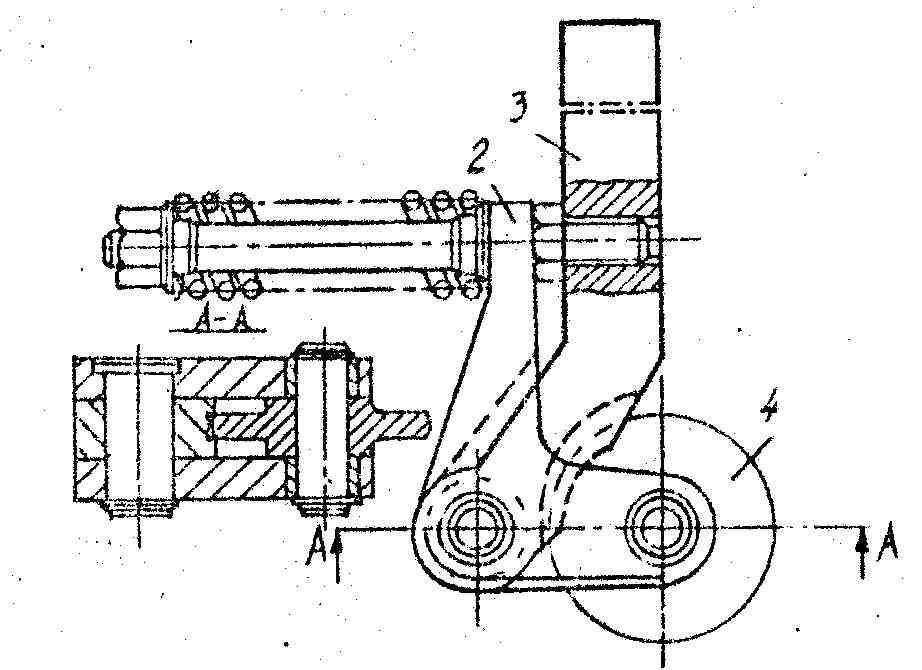

Рычажная однороликовая конструкция Ижорского завода (рис. 24) предназначена для обработки плоских поверхностей.

Рис. 24. Однороликовый инструмент для обкатывания

плоских поверхностей

Винтовая пружина 1, воздействуя на рычаг 2, в котором на подшипниках скольжения установлен ролик 4, прижимает последний к обрабатываемой поверхности. Державка 3 оснастки закрепляется в суппорт продольно-строгального станка, но может быть адаптирована и к станкам фрезерной группы.

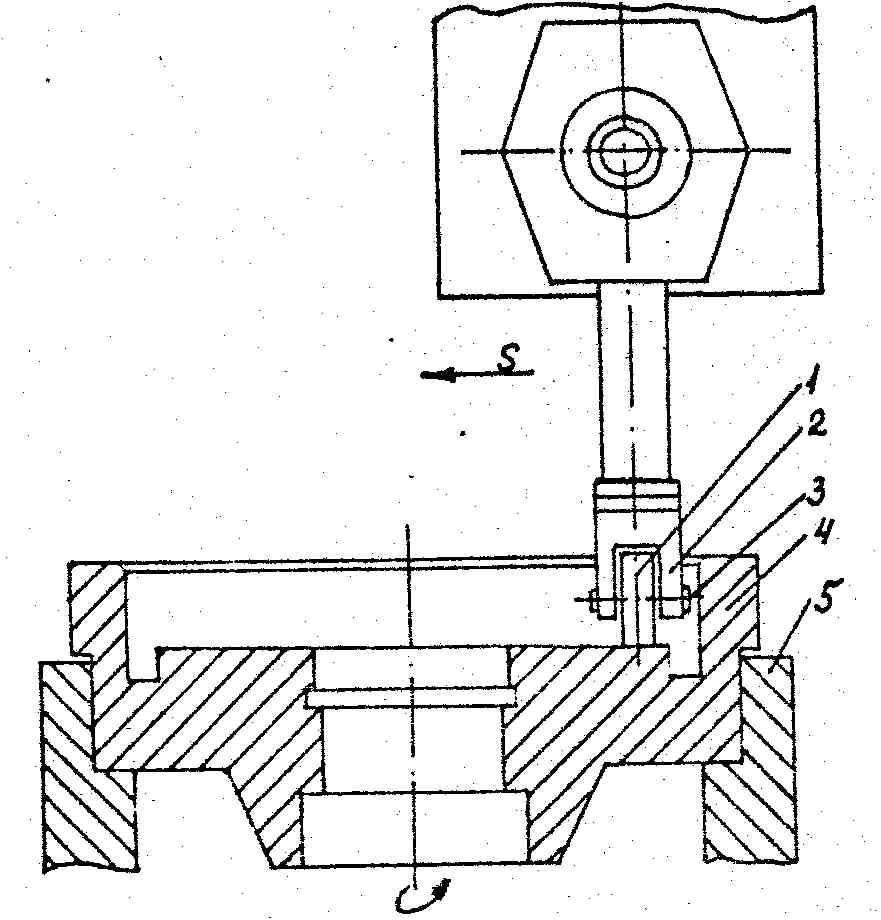

Для обработки торцевых поверхностей предназначена обкатка, представленная на рис. 25.

В этой конструкции обкатывающий ролик I, сидящий на оси 3, закреплен в державке 2 и обкатывает торцевую поверхность детали 4, закрепленную в планшайбе 5 карусельного станка.

Для упрочняющего обкатывания валов большого диаметра на Уралмашзаводе используется мощное однороликовое приспособление (рис. 26).

В сварном корпусе 5 приспособления перемещаются два штока 3 и 4 с пружинами 6 и 7. Изменением длины пружины регулируется усилие обкатывания, которое достигает максимальной величины при полном сжатии обеих пружин. Усилие нижней пружины передается на ролик непосредственно, тогда как усилив верхней - через рычаг, образованный щеками 13. Рабочий ролик 11 установлен не игольчатом подшипнике в самоустанавливающейся головке 1, которая своими цапфами крепится в валике 2. Осевые усилия на ролики воспринимаются шариковыми упорными подшипниками. Вилка 2 цилиндрическим хвостовиком входит в расточку нижнего штока 3 и крепится штревелем 10. Для разгрузки ролика в момент отвода и подвода приспособления при сжатых на рабочее усилие пружинах служат гайки 8 и 9, позволяющие замкнуть усилие пружин внутри корпуса приспособления. Посредством кронштейна 12 приспособление крепится в резцедержателе станка.

Рис. 25. Однороликовый инструмент для обкатывания

торцевых плоских поверхностей

Рис. 26. Пружинное приспособление для обработки валов

самоустанавливающимся роликом

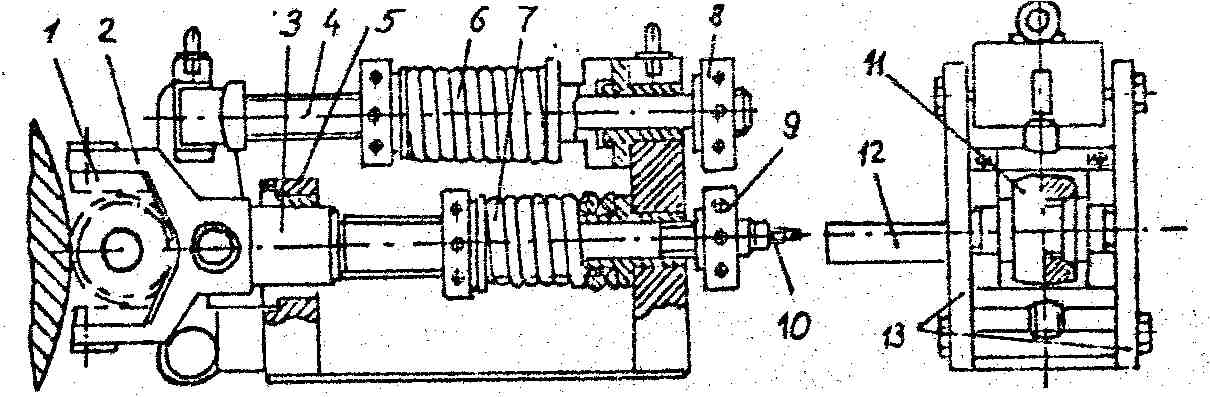

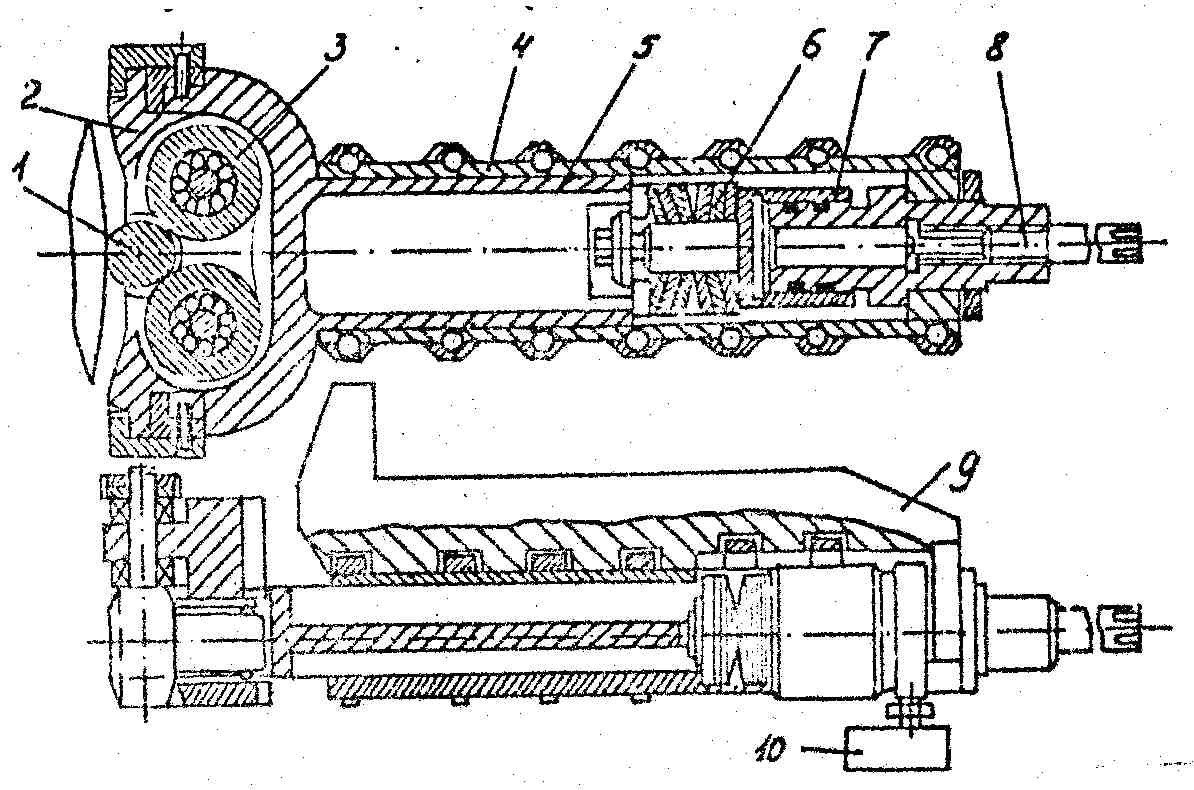

На рис. 27 показана конструкция гидравлического приспособления с самоустанавливающимся роликом.

В корпус 4 приспособления вставлена пиноль 5, заканчивающаяся вилкой. Самоустанавливающаяся головка 2 с рабочим I и опорными 3 роликами устанавливается в вилке на цапфах. Радиальное усилие передается пиноли от гидравлического силового цилиндра 7 через пакет тарельчатых пружин б, служащих для стабилизации усилия в процессе обкатки. Усилие регулируется посредством нагрузочного винта 8, Давление в гидросистеме, а значит и усилие обкатки, контролируется по показаниям манометра 10. Приспособление крепится в резцедержателе станка при помощи кронштейна 9 и без предварительной выверки поджимается к обрабатываемой поверхности. Ролик в результате поворота головки в цапфах вилки самоустанавливается относительно образующей вала, исключая возможность образования волнистости на обкатываемой поверхности.

Рис. 27. Гидравлическое приспособление с

самоустанавливающимся роликом

Исследование обкатывания широкими самоустанавливающимися роликами свидетельствует о высокой эффективности процесса, особенно при чистовой обработке на низких скоростях (крупные детали в тяжелом машиностроении). Обкатывание грубо обточенных поверхностей улучшает шероховатость поверхности. Так, при обкатывании поверхности с предварительной обработкой Rа = 40 мкм удается достигнуть шероховатости Rа = 1,25 мкм.

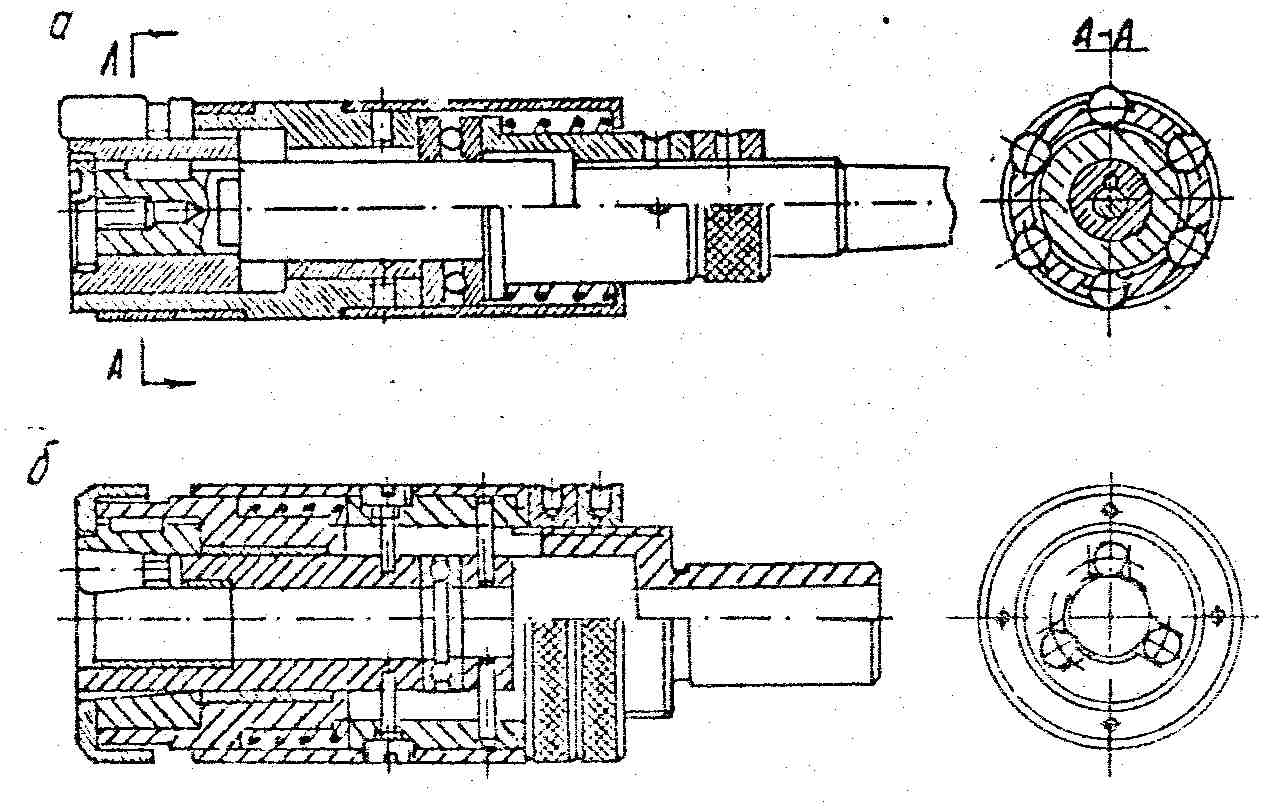

Инструменты, предназначенные для обработки в упор (рис. 28), отличаются от рассмотренных ранее лишь формой рабочих роликов, имеющих шейки со стороны меньшего диаметра, и конструкцией сепаратора с открытыми клиновидными пазами. Ролики в собранном виде выступают на 0,5-1,0 мм за передний торец инструмента, что позволяет обрабатывать поверхность по всей длине.

Головка (рис. 28. а) предназначена для обработки глухих отверстий. Обкатка (рис. 28. б) используется для обработки наружных цилиндрических поверхностей небольших диаметров на деталях, закрепленных в патронах или приспособлениях станка. Возможна обработка и ступенчатых валов. Для возврата роликов в рабочее положение по окончании цикла обработки в корпусе обкатки установлена винтовая пружина.

Рис. 28. Многороликовые головки для обкатывания в упор: внутренних (а) и наружных (б) цилиндрических поверхностей