- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

4.2.3. Применение упругого инструмента для проведения ппд

Идея поверхностного пластического деформирования может реализовываться инструментом несколько иной конструкции, которую можно условно назвать упругой /18/. В частности, эффективным является метод обработки металлической щеткой (рис. 30).

Рис. 30. Схема обработки деталей металлической щеткой:

1 - деталь; 2 - щетка

Щетки, используемые в качестве инструмента, характеризуются высокой стойкостью и низкой стоимостью. Они бывают цилиндрическими, торцевыми, с залитой ступенчатой частью, комбинированными. От обрабатывающих лезвийных инструментов - иглофрез - металлические щетки отличаются более высоким коэффициентом заполнения, существенно большей длиной свободного вылета ворса и меньшей толщиной проволоки.

Обработка деталей вращающимися металлическими щетками позволяет механизировать и автоматизировать целый ряд ручных трудоемких операций, значительно облегчает условия труда и улучшает качество деталей. Данный метод целесообразно применять для черновой обработки поверхности.

Схема статического ППД деталей с цилиндрической поверхностью с помощью цилиндрической пружины представлена на рис. 31.

В подшипниках 2 корпуса 1 установлен вал 3, на котором размещен деформирующий инструмент в виде цилиндрической пружины 4. Наружный диаметр пружины не кратен диаметру обрабатываемой цилиндрической поверхности детали 5.

Рис. 31. Схема ППД деталей цилиндрической пружиной

Сила деформирования создается в результате взаимодействия корпуса с упругим элементом 6. Обработку ППД осуществляют при вращении детали. При этом сам инструмент вращается за счет контактного трения.

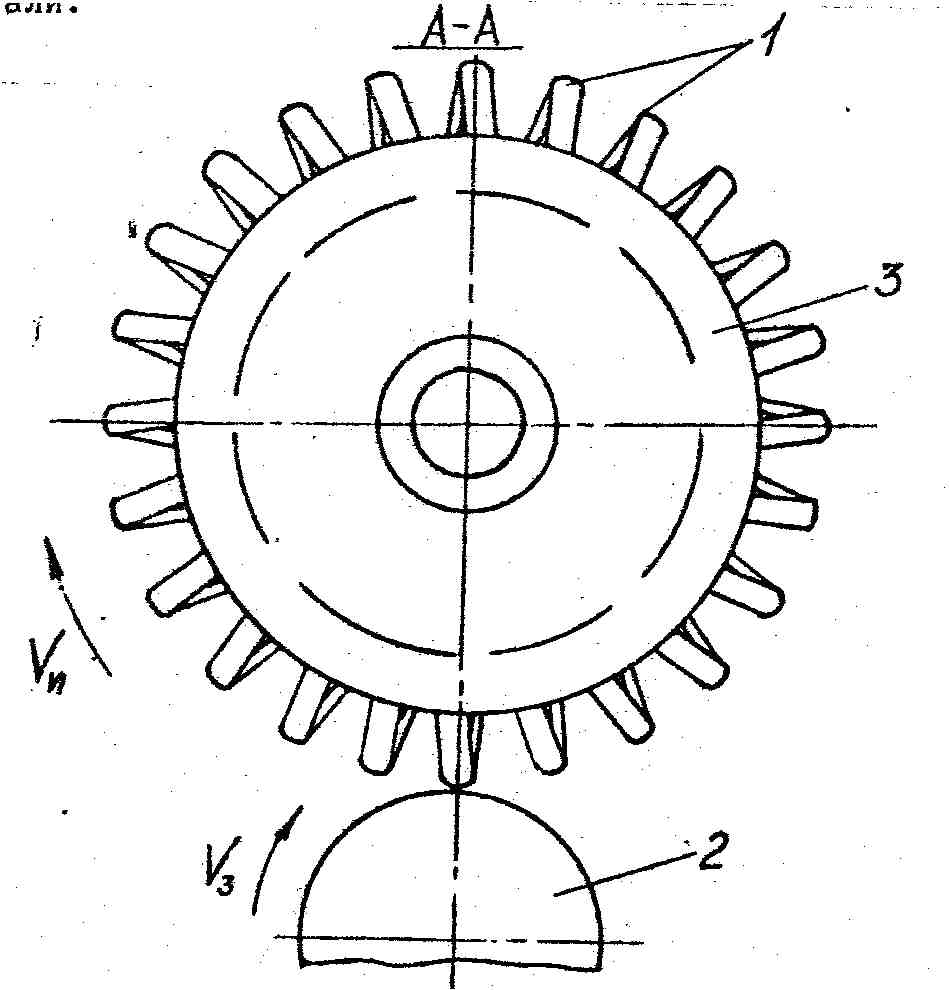

Рис. 32. Вращающийся дисковый упрочняющий инструмент с плоскими пружинами

Недостатком таких пружинных деформирующих инструментов для ППД является то, что они предназначены, в основном, для обработки наружных цилиндрических поверхностей вращения. Более широкими возможностями обладает вращающийся дисковый упрочняющий инструмент с плоскими пружинами для обработки плоских и цилиндрических фасонных поверхностей (рис. 32). Этот инструмент имеет деформирующие утолщения 1, расположенные на концах отрезков 2 пружинной проволоки. Последние жестко закреплены на вращающемся диске 3, в результате чего деформирующие утолщения взаимодействуют с обрабатываемой поверхностью детали 4.

При проектировании инструментов для отделочно-упроч-няющей обработки ППД было предложено установить на дисковой державке свернутую в кольцо цилиндрическую пружину. Благодаря этому наружные части витков пружины стали играть роль деформирующих элементов. На рис. 33 показан вращающийся пружинный инструмент для динамического упрочнения ППД, а на рис. 34 - схема взаимодействия динамического пружинного инструмента с обрабатываемой поверхностью детали..

Рис. 33. Вращающийся пружинный инструмент для

динамического упрочнения

При такой обработке рабочее вращение передается от электродвигателя через редуктор и подшипниковый узел на дисковую державку 3, на наружной поверхности которой закреплена свернутая в кольцо цилиндрическая пружина. Отдельные витки 1 пружины при рабочем вращении державки инструмента играют роль деформирующих элементов, которые взаимодействуют с обрабатываемой поверхностью вращающейся детали 2, установленной на токарно-винторезном станке. Упрочняющий инструмент, расположенный на суппорте станка, имеет защитный кожух.

Особенностью контактного взаимодействия совокупности деформирующих элементов с обрабатываемой поверхностью детали является осуществление динамического удара с проскальзыванием. При этом на обработанной поверхности формируется микрорельеф в виде своеобразных каплевидных слоев обработки, которые, обеспечивая хорошее смазывание, повышают работоспособность.

Рис. 34. Схема взаимодействия динамического пружинного

инструмента с обрабатываемой поверхностью детали

Методы поверхностного пластического деформирования, представленные в денном разделе заменяют традиционные методы финишной обработки алмазно-абразивным инструментом. Они обеспечивают равные с ним качественно-точно-стные характеристики и позволяют повысить долговечность и надежность изделий за счет дополнительного наклепа поверхностного слоя, что само по себе является положительным фактором и должно способствовать внедрению этих методов. В ситуации, когда станочный парк малых предприятий невелик, а его структура тяготеет к использованию токарных, фрезерных и сверлильных станков, данное направление, позволяющее значительно расширить технологические возможности этих станков, становится в ряде случаев незаменимым.