- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

5.3.3. Самозажимные патроны

Разновидностью переналаживаемых зажимных приспособлений являются самозажимные патроны. Этот вид приспособлений прост в разработке, несложен в изготовлении, удобен в эксплуатации, легко переналаживается /25/. Понимая идею конструирования таких приспособлений, легко разработать необходимую конструкцию для конкретных производственных условий. Для примера на рис. 62 приведены две конструкции таких патронов.

На рис. 62, а приведена схема закрепления заготовки 2 на однороликовой зажимной оправке 3. Под действием сил резания (момента резания), возникающих при обработке заготовки резцом 1, ролик 4, заклиниваясь между оправкой и заготовкой 2, передает оправке вращение от шпинделя станка. При этом силы зажима растут пропорционально моменту резания. Роликовые оправки нецелесообразно применять при многорезцовой обработке или при работе одним резцом с большими сечениями стружки. Угол назначают из условия самоторможения зажимной системы, но он не должен быть мая, так как в противном случае для расклинивания системы после окончания обработки путем поворота заготовки в противоположном направлении потребуется прикладывать значительные силы. В этих оправках силы зажима оказывают одностороннее действие на заготовку, сдвигая ее в сторону, противоположную ролику. Поэтому для уменьшения зазора между заготовкой и оправкой отверстие в заготовке обрабатывают с точностью по 7-9-му квалитету. Этого недостатка лишены самозажимные приспособления с тремя роликами или тремя эксцентриками, расположенными под углом 120°. Самозажимные приспособления с тремя эксцентриками, в частности, применяют для сверления центрального отверстия в заготовках зубчатых колес на вертикально-сверлильных станках, а с тремя роликами - для шлифования отверстий в зубчатых колесах.

Рис. 62. Переналаживаемые самозажимные патроны

По такому же принципу работают поводковые патроны с двумя эксцентриковыми кулачками (рис. 62, б). Заготовку 8 устанавливают в центрах станка 7. В результате действия сил резания произойдет заклинивание заготовки между кулачками 5, которые будут поворачиваться вокруг осей в направлении, показанном стрелками. Во избежание одностороннего давления от кулачков на передний центр, кулачки монтируют на плавающей постели 6.

При использовании самозажимных приспособлений перед началом резания производят предварительную затяжку установленной заготовки с помощью специальных устройств, предусмотренных в приспособлении, либо поворачивают заготовку вручную в направлении, противоположном направлению ее вращения при резании.

Таким образом, используя различные конструкции технологической оснастки, на токарных станках можно выполнять большой объем фрезерных, сверлильных, шлифовальных работ, что позволяет при большом разнообразии работ иметь компактный станочный парк.

6. Расширение технологических

ВОЗМОЖНОСТЕЙ ФРЕЗЕРНЫХ СТАНКОВ

6.1. Обработка поверхностей сложной формы

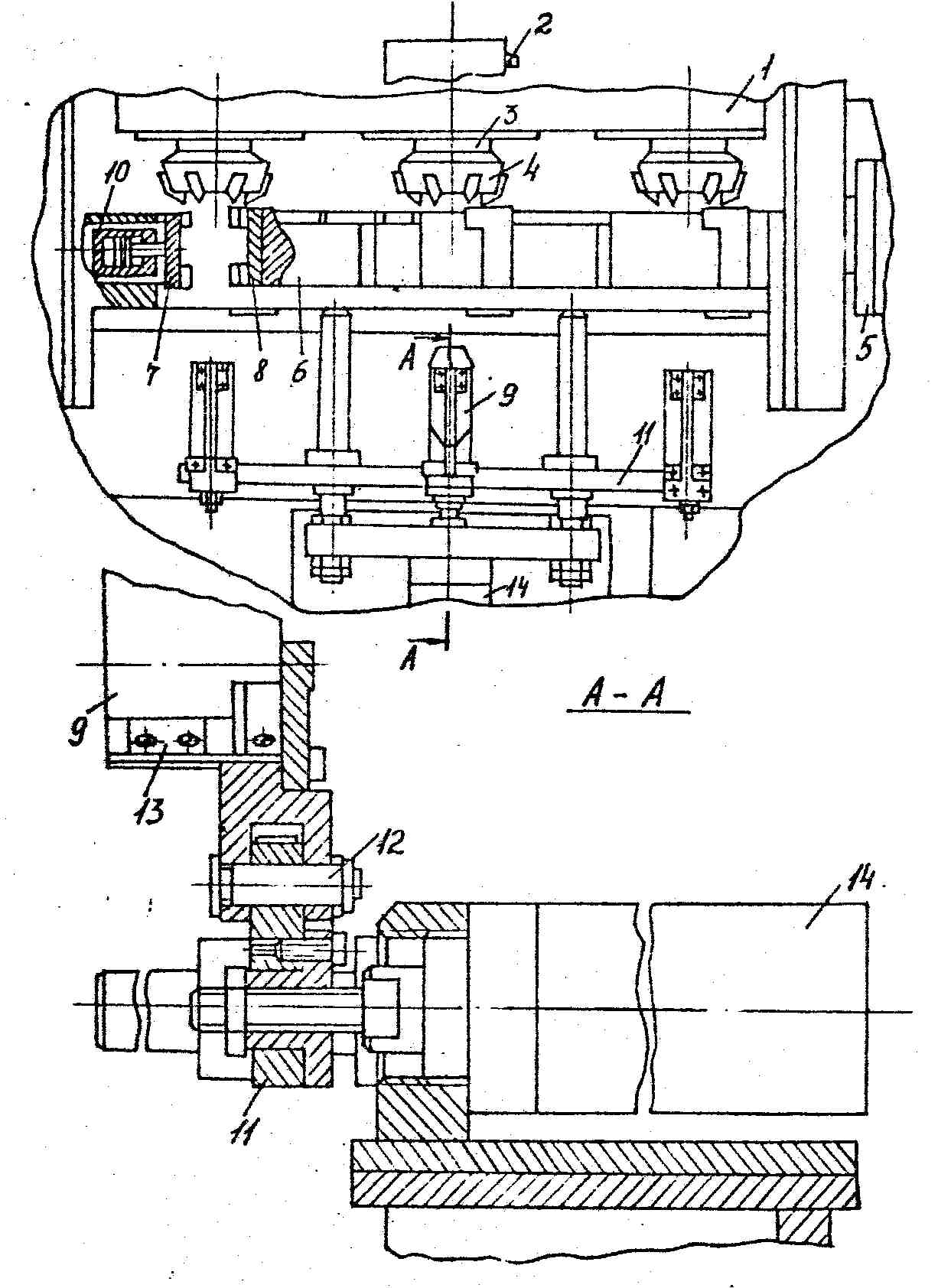

Изготовление поверхностей сложной формы удобно выполнять на станках с ЧПУ. При использовании универсального оборудования этот процесс является трудоемким и требует рабочих высокой квалификации. Во многих случаях экономически целесообразно использовать для изготовления поверхностей сложной формы специализированную технологическую оснастку. На рис. 63 представлено приспособление для обработки сферических поверхностей /35/. Приспособление содержит трехшпиндельную фрезерную головку 1, закрепленную на вертикальных направляющих 2 станины станка. В головке установлены шпиндели с оправками 3 для закрепления фрез 4. В поворотно-зажимном устройстве (на чертежах не показано) на поворотной оси 5, перпендикулярной осям оправок 3, установлена траверса 6, продольная ось которой также перпендикулярна осям оправок. Ось 5 имеет привод возвратно-поступательного перемещения вдоль осей оправок 3. Привод возвратно-поступательного перемещения и поворота траверсы на чертежах не показаны. Траверса 6 имеет подвижные 7 и неподвижные 8 губки, образующие гнезда для закрепления заготовок 9 и установленные таким образом, чтобы закрепленная заготовка была соосна с оправкой. Губки 7 связаны со штоками гидроцилиндров 10, установленных в траверсе.

Рис. 63. Приспособление для обработки сферических

поверхностей

Приспособление снабжено загрузочным устройством, представляющим собой планку 11, параллельную траверсе 6. На планке на осях 12 установлены подпружиненные призмы 13, предназначенные для установки заготовок на уровне гнезд траверсы. Планка 11 установлена с возможностью возвратно-поступательного перемещения вдоль осей оправок и перпендикулярно своей продольной оси. Гидроцилиндр 14 является приводом планки 11. Для переналадки приспособления на другой типоразмер заготовок предусмотрена регулировка положения траверсы относительно фрез и неподвижные губки выполнены сменными.

Приспособление работает в автоматическом цикле. При включенном главном движении фрез на призмы 13 устанавливают заготовки. Траверсу 6 вместе с осью поворотно-зажим-ного устройства перемещают вдоль осей оправок 3 и фиксируют на определенном расстоянии от фрез 4. Гидроцилиндром 14 перемещают планку 11 загрузочного; устройства по направлению к траверсе к вводят заготовки 9 в гнезда траверсы между подвижными 7 и неподвижными 8 зажимными губками. При этом призмы 13, поворачиваясь на осях 12, обеспечивают, возможность смещения заготовки в сторону неподвижной губки. Гидроцилиндрами 10 прижимают подвижные губки к заготовкам, закрепляя их в гнездах. Гидроцилиндром 14 отводят -планку 11 от траверсы. Включают привод поворота траверсы. Поворачивая, ось 5 с траверсой 6, выводят торец заготовок 9 за пределы окружностей, описываемых вершинами зубьев фрез 4, устанавливая их (торцы) в исходное положение перед обработкой. Далее производят подвод поворотно-зажимного устройства вместе с траверсой 6 к фрезам 4 и поворот заготовок до горизонтального положения. Во время поворота происходит обработка сферических поверхностей на торцах.

После обработки сферических поверхностей траверсу 6 отводят от фрез 4, гидроцилиндрами 10 освобождают заготовки, под действием собственного веса они падают на склиз и поступают в приемный лоток (на чертежах не показан). Во время обработки предыдущих заготовок на призмы 13 устанавливают следующую партию заготовок. Работа в автоматическом режиме продолжается.

Преимущества предлагаемого приспособления перед известными заключаются в том, что его конструкция обеспечивает возможность обработки сферических поверхностей на фрезерном станке в автоматическом режиме работы, а также простоту создания многоместных приспособлений, например для обработки одновременно трех заготовок и, следовательно, повышение производительности в 3-4 раза.

Криволинейные поверхности, в частности пазы, можно изготавливать при помощи устройства, представленного на рис. 64 /36/.

Устройство выполнено в виде планетарного механизма вертикально-фрезерного станка, основная ось которого совпадает с осью вращения шпинделя. Устройство содержит корпус I, закрепленный неподвижно на станке 2. На ведущем водиле-кривошипе 3, соединенном со шпинделем 4, установлен двухвенцовый сателлит, один из зубчатых венцов 5 которого может поочередно взаимодействовать с двумя неподвижными зубчатыми секторами б и 7, имеющими соответственно внутренние 6 и внешние 7 зубья. Второй венец 8 сателлита находится в постоянном зацеплении с ведомой шестерней 9, в диске которой выполнена радиальная прорезь 10. В прорези 10 установлен ползун 11, жестко связанный с державкой 12, которая соединена с резцедержателем 13. В нижней крышке 14 корпуса 1 через фигурную прорезь 15 проходит стержень державки 12 с возможностью взаимодействия с боковыми кромками прорези и перемещения вдоль нее. Резцедержатель 13 выполнен в виде двухплечевого рычага и соединен с державкой 12 осью 16 с возможностью ограниченного поворота вокруг этой оси, а между плечом рычага, на котором закреплен резец 17, и державкой 12 установлена распорная пружина 18. Кинематика механизма не изменится, если зубчатый сектор 7 с внешними зубьями установить неподвижно на крышке 14 так, чтобы венец 5 сателлита мог взаимодействовать только с сектором 6, а венец 8 - с сектором 7 и с ведомой шестерней 9.

Рис. 64. Приспособление для обработки криволинейных

поверхностей

При непрерывном вращении шпинделя 4 соединенное с ним водило 3 перемещает ось сателлита вокруг основной, оси планетарного о механизма. При этом зубчатый венец 5 (или оба венца 5 и 6 в случае крепления сектора 7 на крышке 14) взаимодействует с зубчатыми секторами 6 и 7, изменяя направление вращения сателлита, зубчатый венец 8 которого при взаимодействии с ведомой шестерней 9 сообщает ей вращательно-колебательное движение. Крутящий момент от шестерни 9 через ползун 11 передается державке 12, стержень которой взаимодействует с боковыми кромками прорези 15 на крышке 14 и перемещается вместе с резцедержателем 13 возвратно-поступательно вдоль этой прорези, причем ползун с державкой может перемещаться по направляющим радиальной прорези 10. Резец 17 при рабочем ходе снимает слой металла, формируя паз, профиль которого совпадает с профилем прорези 15, а длина соответствует амплитуде перемещения державки. При обратном ходе за счет поворота резцедержателя 13 вокруг оси 16 резец скользит по пазу своей тыльной кромкой, благодаря чему снижается трение резца о деталь и предохраняется его режущая кромка от затупления. Вертикальной подачей стола с деталью обеспечивают требуемую глубину паза, после чего необходимо переставить деталь для обработки очередного паза.

Пазы на фрезерном станке можно обрабатывать при помощи устройства представленного на рис. 65 /37/.

На рис. 65, а представлено предлагаемое устройство, вид сбоку; на рис. 65, б - вид А; на рис. 65, в - один из рычагов в исходном положении; на рис. 65 г- то же, при подводе рычага к кромке паза; на рис. 65 д- то же, в момент осуществления пережима паза.

Устройство может устанавливаться на фрезерном станке и содержит фрезерную головку 1 с установленными на оправке 2 дисковыми фрезами 3, стол 4 с приводом, установленный с возможностью возвратно-поступательного перемещения, на котором закреплено приспособление для установки и зажима деталей, состоящее из коробчатого корпуса 5 и крышки 6. На последней закреплены призмы 7 для установки деталей и упоры 8 для их осевой фиксации. Устройство содержит также механизм зажима деталей, состоящий из штока 9 с прихватом 10. На корпусе приспособления закреплены гидроцилиндры 11, штоки 12 которых контактируют с двуплечими рычагами 13, связанными посредством серег 14 с корпусом приспособления, при этом рычаги снабжены пружинами 15.

а)

б) в)

г) д)

Рис. 65. Устройство для обработки пазов

На серьгах 14 с наружной стороны установлены регулируемые упоры 16 в виде болтов с мелкой резьбой и упругие упоры 17 в виде резиновых пластин. Устройство снабжено гидро- и электрооборудованием (не показано), обеспечивающим заданный цикл работы.

Устройство работает следующим образом.

При первоначальной настройке приспособления (рис. 65, г) серьги 14 с рычагом 13 подводят вручную (шток 12 в этом случае находится в нижнем положении) к изделию 18. Регулируемыми упорами 16 устанавливают такое положение серег 14 с рычагом 13, при котором центр деформирующей части его располагается на кромке паза, при этом упоры 16 должны упираться в корпус приспособления. После настройки серьги 14 с рычагом 13 опускаются в исходное положение (рис. 65, в).

Перед загрузкой станка приспособление выведено из-под фрез, шток 9 находится в верхнем положении, штоки 12 гидроцилиндров 11 втянуты, в результате чего рычаги 13 и серьги 14 под действием пружин 15 занимают положение, как показано на рис. 65, а тонкими сплошными линиями, что позволяет приспособлению проходить под оправкой 2 при фрезеровании пазов. Изделия 18 устанавливают в призмы 7 приспособления и для осевой ориентации прижимают к упорам 8. При включении полуавтоматического цикла шток 9 перемещается вниз и изделия 18 зажимаются прихватом 10. Затем включается привод вращения оправки 2 с фрезами 3 и рабочий ход стола 4 с приспособлением и осуществляется фрезерование пазов на изделиях 18. После окончания фрезерования пазов стол 4 возвращается в исходное положение, при этом после отхода приспособления с изделиями 18 от оправки 2 с фрезами 3 включаются гидроцилиндры 11, штоки 12 которых своими скосами при ходе вверх, упираясь в упругие упоры 17, поднимают серьги 14 с рычагом 13 в вертикальное положение (рис. 65 г), прижимая серьги 14 через упоры 16 к корпусу приспособления. При этом рычаг своим деформирующим концом накладывается на кромку паза изделия 18. При дальнейшем ходе вверх штока 12 (на 2 - 3 мм) происходит поворот рычага 13 вокруг верхней оси серег 14 по часовой стрелке и осуществляется пережим паза (рис. 65 д). При этом происходит небольшое смятие упругого упора 17, что позволяет штоку 12 совершить движение вверх относительно неподвижных серег 14. Далее штоки 12 цилиндров 11 опускаются, пружина 15 возвращает рычаги 13 с серьгами 14 в исходное положение.

Затем шток 9 перемещается вверх, в результате осуществляется разжим деталей, которые заменяются другими или переустанавливаются для фрезерования и пережима пазов на другом конце детали. Цикл повторяется.

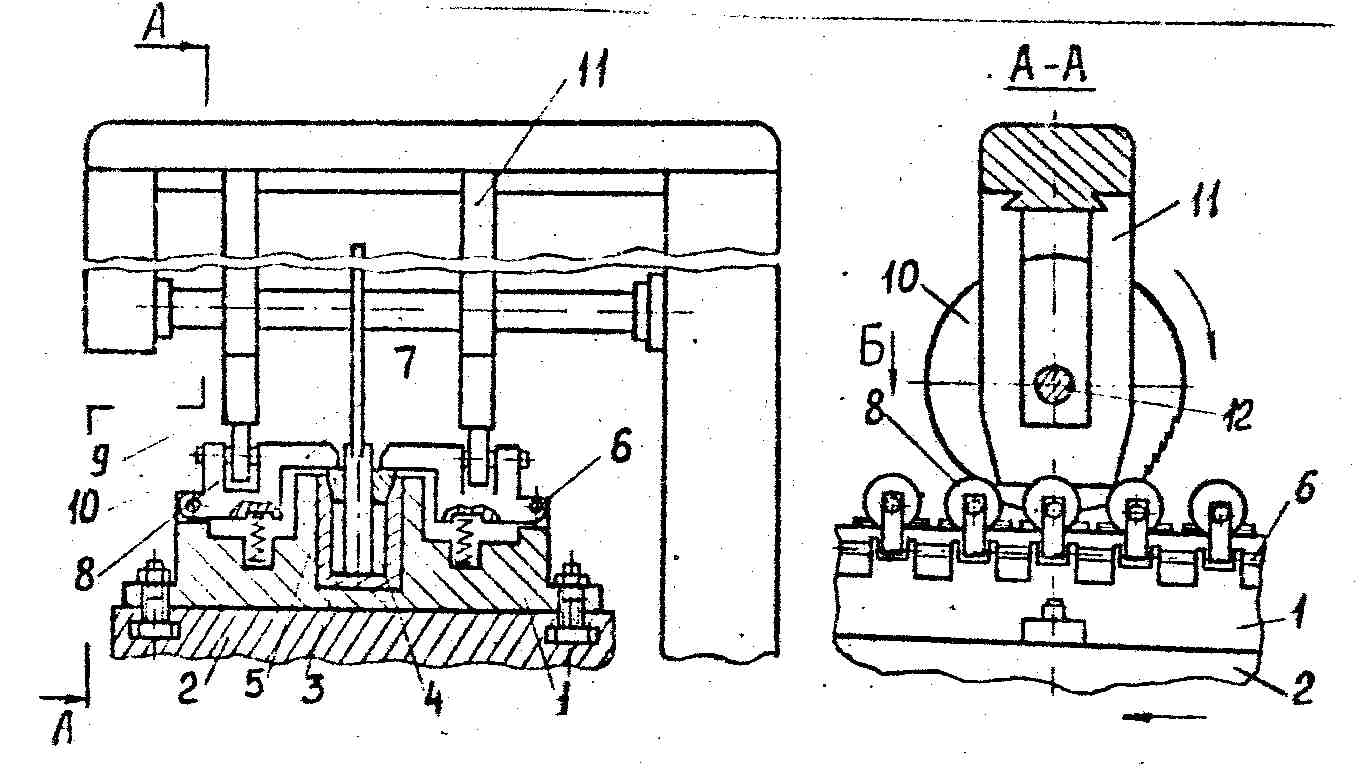

Для формирования шлицев в отверстиях разработана специальная фрезерная головка (рис. 66) /38/.

Рис. 66. Фрезерная головка для обработки шлицев в отверстиях:

а - конструктивное исполнение; б - сечение А-А;

в - одна из половин корпуса; г - исполнение инструмента

Фрезерная головка включает корпус, состоящий из двух половин 1 и 2 с посадочными местами 3 под опоры 4-13 качения, выборками под зубчатые колеса 14-17 и инструмент (фрезу) 18. Две половины корпуса, одна из которых показана на рис. 66, в, жестко соединяются между собой. Колесо 14 предназначено для связи с приводным валом (не показан).

Фреза 18 представляет собой эвольвентное зубчатое колесо, контакт которой с колесом 17 происходит только по одной стороне 19 профиля фрезы. Противоположная сторона не задействована в восприятии вращения и конструктивно выполняет функцию режущего зуба 20 фрезы. Часть металла с этой стороны удалена с целью присоединения режущей пластинки 21.

При работе головки вращение от приводного вала через зубчатые колеса передается на фрезу 10. Обработка шлицев производится при перемещении головки вдоль отверстия детали 22. Шлицы фрезеруют последовательно, осуществляя процесс деления после обработки каждой впадины.

Сложной технологической задачей является обработка поверхностей в труднодоступных местах. Для этой цели сконструирована специальная накладная головка с удлиненным шпинделем (рис. 67) /39/.

Накладная головка может быть использована при обработке торцецилиндрической фрезой горизонтальных и вертикальных поверхностей в углублениях и труднодоступных местах, корпусных деталей, а также для расточных работ.

Накладная головка состоит из корпуса 1, в котором на подшипниках 2 и 3 смонтирован шпиндель 4. Корпус 1 имеет Г-образную форму и удлиненной частью закреплен на боковой поверхности бабки 5 с помощью винтов 6. Крепление на боковой поверхности байки позволяет развить опорную поверхность накладной головки, далеко отнести друг от друга подшипники 2 и 3, что, в свою очередь, позволяет выполнить шпиндель значительного диаметра с большим консольным вылетом, сохраняя его жесткость.

Рис. 67. Головка для фрезерования углублений

в труднодоступных местах

Для восприятия осевых нагрузок на шпинделе 4 предусмотрены упорные подшипники 7 и 8, упирающиеся в кольцо 9, которое заперто фланцем 10 через кольцо подшипника 3 и втулку 11. Верхний подшипник 2 ограничен от осевого смещения фланцем 12 и стопорным кольцом 13. Шпиндель 4 зафиксирован от осевого смещения гайками. 14 и 15. Через сухари 16 шпиндель 17 бабки 5 связан с соединительным валом 18, шлицевая часть которого входит в отверстие шестерни 19, опорами которой служат подшипники 20, ограниченные от осевого смещения фланцами 21 и 22. Смещение соединительного вала 18 под действием пружины 23 ограничивается фиксирующим кольцом 24. На ось 25 через подшипники 26 насажена шестерня 27, находящаяся в зацеплении с шестерней 19 и шестерней 28, которая соединяется со шпинделем 4 при помощи шпонки 29.

Во время работы вращение передаётся от шпинделя I7 бабки 5 через сухари 16 соединительному валу 18 и далее через шестерни 19, 27 и 28 работающему шпинделю 4, на котором закреплена фреза, выполняющая обработку.

Применение предлагаемой накладной головки позволяет проводить обработку поверхностей в различных углублениях и труднодоступных местах деталей, а также расточку. Из-за достаточной жесткости шпинделя повышается производительность труда.

Рис. 68. Приспособление для фрезерования пазов

Пазы и лыски на торцах деталей удобно обрабатывать при помощи специального устройства /40/, представленного на рис. 68.

Устройство содержит корпус I с продольным пазом, который крепится к столу 2 станка посредством болтов. В корпусе установлена кассета 3 с деталями 4. В верхней части кассеты смонтированы цанги 5. Они взаимодействуют с подпружиненными установленными на осях 6 одноплечими рычагами 7 с роликами 8 на их плечах. На неподвижной части станка по обе стороны от шпинделя 9 с фрезой 10 смонтированы упоры 11 для взаимодействия с роликами 8. Цанги 5 зафиксированы от поворота и самопроизвольного попадания штифтами 12.

Во время работы стол 2 станка находится в отведенном положении. В корпус 1 устанавливают кассету 3 с деталями 4. При подаче стола 2 ролики 8 взаимодействуют с упорами 11, поворачивая рычаги 7, которые воздействуют на цанги 5, зажимая поочередно обрабатываемые детали 4 по базовой цилиндрической поверхности. Фреза 10 осуществляет обработку паза. После выполнения фрезерования контакт между роликами 8 и упорами 11 размыкается. Рычаги 7, поворачиваясь, освобождают цангу, деталь разжимается. Так обрабатываются все детали в кассете. При фрезеровании лысок на деталях на шпиндель 9 устанавливают две фрезы 10. Длина нижней части упоров 11 выбрана таким образом, чтобы сначала происходил зажим детали, а затем - фрезерование паза.

При обработке поверхностей сложной формы широко применяются копирные устройства /25/. Механическое копирование на вертикально-фрезерных станках может осуществляться по нескольким схемам. Например, заготовку 1 и диск 3 копирного устройства устанавливают на приспособлении, смонтированном на столе станка (рис. 69, а).

Рис. 69. Принципиальные схемы механического копирования

Стоя имеет поперечное и продольное перемещения. Поперечное перемещение осуществляется специальным суппортом с помощью ручного механизма и груза 5, благодаря которому диск 3 принимается к ролику 4 копирного устройства. В процессе работы фреза 2 воспроизводит на заготовке профиль копира 3. Принципиальная схема, показанная на рис. 69, б, аналогична предыдущей схеме, но здесь заготовка 1 и копир 3 установлены на поворотном приспособлении б и продольное перемещение стола станка отсутствует. В обоих случаях обрабатывают плоские детали с фасонным контуром. По схеме, показанной на рис. 69 в, в заготовке 1 барабана обрабатывают паз с винтовым или другими криволинейными контурами. Фрезерная головка с фрезой 2 совершает вертикальное возвратно-поступательное движение. При этом заготовка 1 вращается с помощью поворотного устройства 6.

Механические копировальные устройства просты по конструкции и надежны в работе.

Большой интерес представляет устройство для обработки объемных поверхностей /41/, представленное на рис. 70.

Рис. 70. Приспособление для обработки объемных

поверхностей

Устройство содержит корпус 4 (рис. 70, а), в котором на подшипнике 5 установлен шпиндель 6 с эксцентриковой шейкой 7. Планшайба 8 установлена на шейке 7 на подшипниках 9, упирается в корпус направляющими 10 и связана с ним устройством предотвращения поворота, в качестве которого применена резиновая пластина 11. В планшайбу 8 упирается фланец 12 через направляющие 13, аналогичные направляющим 10. Затяжку фланца 12 к планшайбе 8 производят через направляющие 10, установленные на валу 14. Фланец 12 связан с планшайбой 8 устройством 15 предотвращения поворота. Между планшайбой 8 и фланцем 12 в плоскости, параллельной плоскости направляющих 10 и 13, установлены упругие элементы 16, регулируемые с помощью винтов 17. Эти элементы равномерно установлены по всей окружности и обеспечивают равномерную жесткость, по всем направлениям.

Обрабатываемое изделие 1 имеет предварительно обработанный фасонный профиль 2. Для обработки используется инструмент 3, которому сообщают поступательное круговое движение (рис. 70, б).

При вращающемся шпинделе 6 планшайба 8 совершает круговое поступательное движение с радиусом, равным эксцентриситету шпинделя. При этом фланец 12 совершает круговое поступательное движение с тем же радиусом. Инструмент 3 крепят к фланцу 12 и вводят в контакт с обрабатываемой поверхностью. Если величина радиуса поступательного кругового движения инструмента (величина эксцентриситета шпинделя) больше (рис. 70, б), то при контакте инструмента 3 и детали фланец 12 начинает отставать от планшайбы 8 в направлении по нормали в точке контакта. При этом упругие элементы 16, деформируясь, обеспечивают непрерывное поджатие инструмента к обрабатываемой поверхности.