- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

7.2. Использование сверлильных станков для ппд

Виды поверхностно-пластической деформации и применяемый для их реализации инструмент подробно освещен в разд. 4. Однако показанные в этом разделе конструкции разработаны применительно к токарным станкам. В данном разделе показан инструмент, применяемый на сверлильных станках. На рис. 83 представлено устройство выглаживания внутренних цилиндрических поверхностей /49/.

Рис. 83. Выглаживатель

Устройство состоит из инструментального модуля 7, в которой установлены диаметрально противоположно два алмазных выглаживателя 22. Оси выглаживателей наклонены относительно нормали и обрабатываемой поверхности на оптимальный угол 25°, что значительно приближает алмазные наконечники к задней стенке обрабатываемой заготовки. Инструментальный модуль при помощи резьбового соединения крепят к оправке 8.

Необходимое усилие, прикладываемое к алмазным выглаживателям, создается нагружающим приспособлением, состоящим из нагружающей втулки 11, рабочей пружины 13 и толкателя 16. Нагружающая втулка плавает в посадочном гнезде оправки и имеет два пальца 12, свободно перемещающихся в симметричных пазах резьбовой части оправки, на которой навинчены ограничительная 9 и нагружающая 10 гайки. Гайка 9 служит регулятором нагрузки, а перемещая гайку 10 можно менять степень сжатия рабочей пружины 13. Последняя упирается а торец толкателя, имеющего на противоположном конце рабочий конус, контактирующий с шариками 6. Каждый шарик расположен в специальном штоке, состоящем из втулки 5, скользящей по посадочному гнезду инструментального модуля, и стакана 2. Для сбалансированного хода алмазных выглаживателей в гнездах стаканов предусмотрены амортизаторы 3 с шайбами 4.

Алмазные выглаживатели имеют подпружиненные резьбовые штифты 23, головка которых контактируют с пятками стаканов. Каждый выглаживатель перемещается по скользящей посадке в отверстии крышки 21. Толкатель 16 снабжен стержневым упором 15, вылет которого из корпуса инструментального модуля регулируется. Для фиксации вылета предусмотрена гайка 14 с левой резьбой. Заглушку 20 вынимают при периодической смазке рабочих поверхностей подвижных деталей.

Для расширения технологических возможностей устройства инструментальные модули целесообразно делать сменными. Обработка каждым сменным модулем может проводиться в узком диапазоне типоразмеров благодаря регулировке хода алмазных выглаживателей.

При работе устройства инструментальный модуль вводится в полость гидроцилиндра. Вращая нагружающуй гайку, сдвигают втулку 11 влево. При этом рабочая пружина 13, сминаясь, перемещает влево толкатель, который своим рабочим конусом через шарики и подпружиненные резьбовые штифты, преодолевая сопротивление пружин 1, выталкивает алмазные выглаживатели до упора в обрабатываемую поверхность заготовки.

Необходимое усилие на выглаживателях создают исходя из требуемой величины натяга путем дальнейшего сжатия рабочей пружины 13 до упора пальцев 12 втулки 11 в ограничительную регулировочную гайку. Затем включают вращение шпинделя, подачу и обрабатывают внутреннюю поверхность гидроцилиндра.

В конце обработки стержневой упор толкателя касается задней стенки гидроцилиндра и поджимает толкатель вправо, преодолевая сопротивление сжатой рабочей пружины до того момента, когда палец фиксатора 18 под действием пружины 15 западает в фиксирующее отверстие толкателя. В начальный момент отжима толкателя действие пружин 1 выводит алмазные выглаживатели из контакта с обрабатываемой поверхностью и они втягиваются в корпус инструментального модуля.

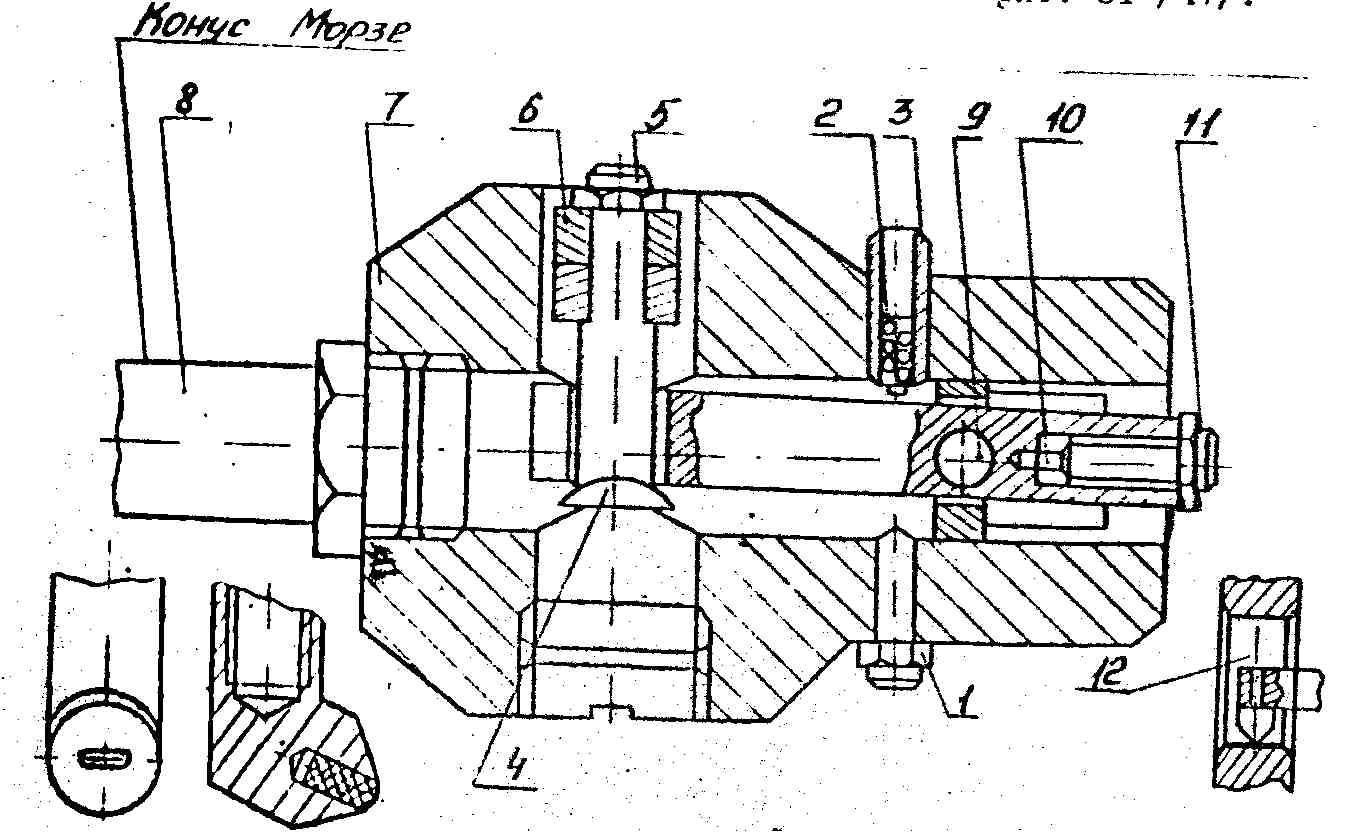

На рис. 84 показана конструкция алмазного выглаживателя, применяемого для ППД отверстий общего назначения /50/.

В корпусе 2, выполненном в виде державки с коническим хвостовиком, крепится втулка 1 с нанесенными делениями. Внутри втулки помещается подпружиненный шток 5 с алмазным наконечником 6. Пружина 4 поджимается гайкой 3. По торцу гайки нанесены деления. Поворот гайки на одно деление соответствует определенной нагрузке пружины. Выглаживатель настраивается на размер по подготовленному под выглаживание отверстию (можно настраивать вне станка). Затем он выводится из детали и втулка перемещается на 1...3 мм, закре-пляется в новом положении, обеспечивающем предварительный натяг. Необходимую нагрузку получают дополнительным перемещением гайки 3. Силовой узел выглаживателя унифицирован. В зависимости от станка и диаметра выглаживаемого отверстия меняется только корпус. Шероховатость обрабатываемой поверхности 0,40…0,20 мкм.

Рис. 84. Алмазный выглаживатель

Алмазное выглаживание отверстий малого диаметра можно выполнять при помощи устройства, показанного на рис. 85 /51/.

Самарским государственным аэрокосмическим университетом разработано устройство, позволяющее выглаживать на сверлильных станках отверстия (сквозные, глухие и фасонные с небольшим радиусом кривизны и длиной до 60 мм и более) диаметром 6 мм и более (рис. 85 а).

В корпусе 7 устройства (снабженном сменным хвостовиком 8) на оси 9 установлена штанга 10 с державной 11 выглаживателя 12. При вращении устройства на штангу действует (через шаровой упор 4 со штоком 5, несущим грузы 6) инерционная сила. Выглаживатель 12 настраивают на диаметр выглаживаемого отверстия с помощью регулировочного винта 1. Для отвода выглаживателя от поверхности при его выводе из отверстия (в этот момент привод станка отключен) служит пружина 2, натяг которой регулируют винтом 3. Заправленный по сфере кристалл алмаза выглаживателя закрепляют в специальной оправке (рис. 85 б).

Рис. 85. Оправка для алмазного выжигания

Предложенный инерционный способ нагружения кристалла алмаза позволяет выглаживать практически с постоянной силой отверстия, а также частично входные и выходные радиусы и фаски. При этом обеспечивается высокое и равномерное качество всей упрочненной поверхности.