- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

4. Использование методов поверхностно-пластического деформирования (ппд)

ДЛЯ ФИНИШНОЙ ОБРАБОТКИ

4.1. Регуляция микрорельефов поверхностей изделий

4.1.1. Влияние микрорельефа поверхности

на эксплуатационные показатели деталей машин

Анализ структуры станочного парка малых предприятий, работающих в области металлообработки, показывает, что самым распространенным видом оборудования являются токарные станки, менее распространены фрезерные и сверлильные, и совсем редко встречается оборудование для отделочных видов обработки, в частности, шлифовальные станки. Вместе с тем, современный уровень техники предъявляет высокие требования к рабочим поверхностям деталей машин, которые в классическом варианте обрабатываются именно шли-фованием. Вместе с тем, метод абразивной обработки имеет ряд существенных недостатков, которые систематизированы в работе /16/:

высокая степень неоднородности (нерегулярность) образующихся микрорельефов в отношении формы, размеров и взаиморасположения неровностей (по-видимому, именно это предопределило термин "шероховатость поверхности");

в большинстве случаев, неблагоприятная форма образующихся неровностей шероховатых поверхностей: заостренные выступы и впадины с малыми значениями радиусов впадин и относительно большой величиной угла наклона, их образующих;

относительно малая несущая способность поверхностей, обусловленная заостренной формой неровностей, и, соответственно, малая опорная поверхность при начальных сближениях контактирующих поверхностей в процессе их приработки и большой приработочный износ;

чрезмерно большая фактическая площадь высокоточных поверхностей и малая их маслоемкость;

ограниченные возможности управления образованием поверхностей с различным соотношением высоты, формы и расположении неровностей поверхности;

шаржирование в поверхностный слой частиц при абразивной обработке.

Перечисленные недостатки большинства способов финишной обработки резанием и давлением затрудняют, а в ряде случаев делают невозможным решение следующих важных, связанных с обеспечением требуемого качества машин и приборов, задач:

оптимизация микрорельефа рабочих поверхностей деталей машин и приборов для различных, непрерывно расширяющихся и усложняющихся условий эксплуатации;

оптимизация микрорельефа за счет нормирования и технологического обеспечения нестандартизированных параметров качества поверхностей;

применение расчетных методов нормирования и технологического обеспечения геометрических характеристик качества поверхности;

исследование зависимостей между различными геометрическими параметрами качества поверхности и их эксплуатационными свойствами.

Важность и актуальность этих задач определяют поиск и выполнение широкого фронта работ по совершенствованию способов финишной обработки деталей машин и приборов во всех передовых промышленных странах, создание принципиально новых отделочно-упрочняющих операций, образующих поверхности с микрогеометрией, свободной от перечисленных недостатков.

Этим условиям удовлетворяет метод нанесения регулярного микрорельефа на рабочие поверхности деталей машин. Метод экономичен, так как реализуется, в основном, на токарных станках, что исключительно удобно для малых предприятий. Он не предъявляет высоких требований к исходной шероховатости, которая может быть грубее требуемой по чертежу в 2-15 раз. Оснастка, которая необходима для его реализации, проста конструктивно, недорога в изготовлении. В то же время, как указано в работе /17/, метод имеет много достоинств:

повышение качества и надежности машин, аппаратов и приборов;

повышение ресурса безотказной работы техники;

снижение потерь на трение;

повышение плавности хода и легкости сдвига деталей в парах трения;

исключение образования натиров, задиров, заедания и схватывания;

улучшение прирабатываемости пар трения и сокращение ее длительности, исключение приработки пар трения;

повышение контактной жесткости, прочности неподвижных соединений, размерной стабильности тонкостенных деталей и зазоров прецизионных соединений за счет уменьшения пластичности и ползучести металла деталей, усталостной прочности, коррозионной стойкости и прочности, гидро- и пневмоплотности, сопротивляемости фреттинг-корроэии, интенсивности парообразования;

решение проблемы трения в вакууме;

сохранение эксплуатационных свойств соединений при длительном хранении и транспортировании;

снижение уровня загрязненности поверхностей и соединений, температуры в зоне трения сопряженных деталей;

повышение адгезии слоя материала и качества поверхностного покрытия;

ускорение очистки при вакуумировании;

уменьшение затрат энергии при осуществлении различных процессов;

повышение надежности и ресурса работы технологической оснастки (вытяжных матриц, пуансонов, колонок; скалок, штанг, штампов и кондукторов, притиров, сверл, измерительных калибров, аэродинамических опор);

улучшение магнитных и электрических свойств деталей микроэлектромашин, улучшение эстетических свойств поверхностей;

исключение термообработки, необходимости нанесения декоративных покрытий;

замену ручных операций декоративной обработки (шабрения и полирования) механическим высокопроизводительный вибронакатыванием и вибровыглаживанием шарами, алмазными наконечниками, профильными роликами, валками;

обеспечение надежности работы тяжело нагруженных гидроопор;

улучшение ламинарности перемещения газа в малых зазорах и повышение ресурса безотказной работы аэродинамических и аэростатических подшипников роторов и валов оборудования и приборов;

улучшение кумулятивности струи взрывных устройств.

Приведенный далеко не полный перечень решаемых задач свидетельствует об их большом разнообразии. Метод регуляции микрогеометрии поверхностей и упрочнения поверхностного слоя материалов деталей уже нашел достаточно широкое применение во многих отраслях промышленности /16/.

В машиностроении и металлообработке вибрационное поверхностно-пластическое деформирование (ППД) целесообразно использовать при отделке деталей соединений тогда, когда нужно уменьшить потери на трение и размерную стабильность, снизить нагрев, увеличить ресурс безотказной работы пар трения, обеспечить легкость страгивания и плавность хода, полностью исключить натиры, задиры и схватывание. При этом ресурс безотказной работы повышается в 1,4-3,0 раза и более.

В станкостроении при обработке вибронакатыванием и вибровыглаживанием плоских и цилиндрических направляющих станков и прессов, подшипников скольжения, балансиров, шпинделей, валов, ползунов, гидро- и пневмоцилиндров, осей исключаются трудоемкие операции шабрения, механической доводки, хонингования и полирования, выполняемые вручную, повышается ресурс безотказной работы в 1,4-2,9 раза; исключаются те виды изнашивания, которые приводят к появлению брака.

В инструментальной промышленности вибровыглаживание измерительных калибров, колонок штампов, скалок подвесных кондукторов, пальцев, штоков, дорнов повышает ресурс работы оснастки в 1,4-3,1 раза; вибронакатывание притиров, вытяжных матриц и пуансонов, вильер, валков и др. инструментов исключает налипание обрабатываемого материала на рабочие поверхности, значительно повышает ресурс работы.

В автомобильной и тракторной промышленности вибрационное ППД рабочих поверхностей деталей шатунно-кривошипного механизма (гильз, цилиндров, поршней, пальцев, втулок и вкладышей, коленчатых валов, коробок переменных передач и дифференциалов, валов, ползунов, муфт вторичного вала, шестерен привода спидометра, пальцев), а также сборочных единиц и деталей повивает ресурс безотказной работы в 1,5-3,1 раза.

В авиационной промышленности регуляризация микрогеометрии рабочих поверхностей прецизионных пар топливной аппаратуры (корпусов, плунжеров, золотников), амортизаторов (штоков, втулок) внешних деталей крыльев и фюзеляжа обеспечивает повышение надежности и долговечности, гарантированное уменьшение потерь на трение.

В судостроении вибрационная обработка ППД гильз, втулок, судовых дизельных двигателей, щитовых элементов и обшивки приводит к повышению надежности изделий и ресурса их работы.

На железнодорожном транспорте обеспечение регулярного микрорельефа на рабочих поверхностях плунжеров дизельных двигателей, подшипников скольжения, цапф и валов приводит к повышенно ресурса их безотказной работы в 1,5-2,5 раза.

В приборостроении обработка вибрационным ППД рабочих поверхностей деталей микроэлектромашин, автоматов глубины, гидроскопических и других приборов обеспечивает размерную стабильность деталей и зазоров, ламинарность перемещения газов в малых зазорах, прочность посадок и другие свойства, что повышает надежность и ресурс безотказной работы изделий.

В текстильной промышленности вибронакатывание полностью исключает необходимость в двадцатипятичасовой прикатке колец и бегунков, уменьшает износ колец в 4-6 раз, снижает обрывность нити на 20-30 , повышает ресурс, безотказной работы прядильных и ткацких станков.

В металлургической промышленности прокатка листов и лент в вибрационных валках обеспечивает создание проката с заданными эксплуатационными свойствами; широкое применение листов и лент с регулируемым микрорельефом (РМР) приводит к улучшению эстетических свойств изделий, исключает экологически грязное и трудоемкое абразивное полирование.

В электротехнической промышленности обработка вибрационным ППД деталей размыкателей, ламелей, шин, коллекторной пары, электронагревательных устройств (отражателей и рефлекторов) позволяет уменьшать контактное электросопротивление, исключать необходимость или уменьшать толщину покрытия (до двух раз); совмещать операции формообразования деталей выдавливанием на оправках (с оптимальным в отношении отражения света и тепла контуром) и отделки отражающей поверхности.

В ремонтном производстве применение вибронакатывания и вибровыглаживания позволяет восстанавливать размеры поверхностей некоторых изношенных деталей за счет создания приканавочных наплывов материала, улучшать эксплуатационные свойства поверхностей: наплавленных, осаженных, напиленных и других слоев материала, уменьшать их пористость, увеличить адгезию с материалом подложки.

Во всех отраслях промышленности, включая производство товаров народного потребления, вибрационное ППД обеспечивает декоративную и отделочную обработку деталей из металлов, стекла, пластмасс, а также неограниченное разнообразие рисунков, заменяя при этом дорогостоящее, экологически "грязное", часто немеханизированное полирование.

Уплотнительные устройства с резиновыми, эластомерными и другими упругими уплотнительными деталями (манжеты, кольца, прокладки) во всех отраслях промышленности после вибрационного ППД рабочих поверхностей металлических контртел (втулок, штоков, валов, цапф) приобретают повышенную гидро- и пневмоплотность и ресурс безотказной работы.

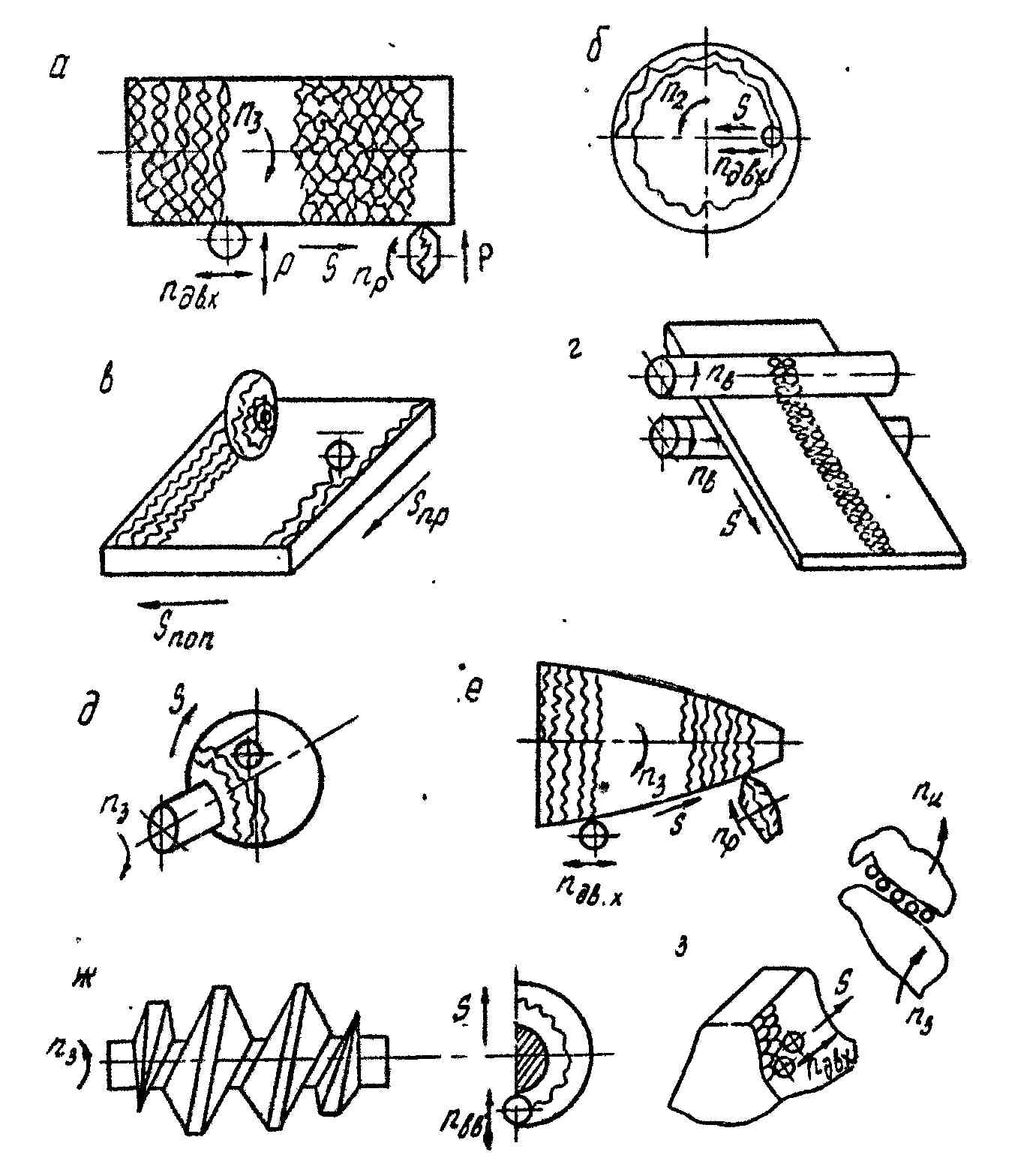

Рис. 8. Схемы вибронакатывания поверхностей:

а - цилиндрической; б - торцевой; в, г - плоских;

д - сферических; в - фасонной; ж - винтовой,

з - эвольвентной

nдв.х - частота осцилляции инструмента;

Sпр – продольная подача; Sпоп - перечная подача;

nч – частота вращения инструмента,

nр – частота вращения профильных роликов;

nв – частота вращения прокатных валиков

Благодаря высокоточной настройке на обработку и прогнозирование изменения размеров и форм поверхностей деталей из различных материалов при вибронакатывании и вибровыглаживании значительно расширились возможности применения отделочно-упрочняющего ППД для прецизионных деталей машин, аппаратов, приборов, включая точные пары станков и микроэлектромашины автоматики, плунжерные пары, высокоточные штампы, калибры и другие изделия.

Схемы вибронакатывания поверхностей приведены на рис. 8.

Каждая схема регулярного микрорельефа как по своему профилю, так и по взаимному расположению канавок соответствует определенным условиям эксплуатации. Поэтому конструкторам, особенно для обеспечения работы деталей в сложных эксплуатационных условиях, следует задавать требуемую полную характеристику микрорельефа, которую необходимо затем обеспечить при изготовлении детали. Для решения этой задачи разработано большое количество методов и технологического оснащения.

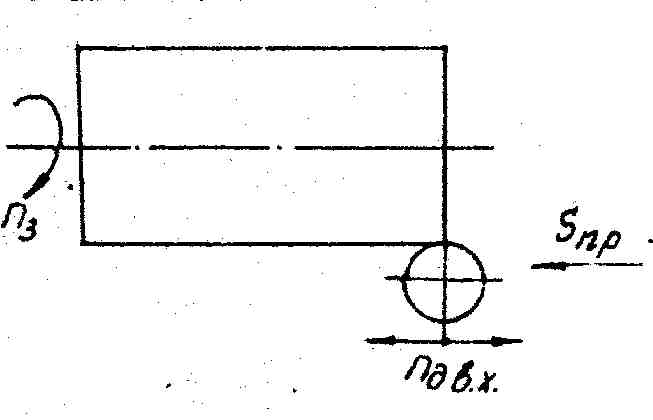

4.1.2. Схемы формирования регулярного микрорельефа

Схемы формирования регулярного микрорельефа различной формы представлены на рис. 9 /16/.

Рис. 9. Схема образования регулярного микрорельефа:

а – точением; б - фрезерованием

Вихревое точение и фрезерование основаны на прерывистом контактировании вращающего инструмента с вращающейся или поступательно перемещающейся заготовкой (рис. 9 а и б). В первом случае обработка выполняется на токарном станке, во втором - на фрезерном. При этих схемах размеры и форма микрорельефа варьируются за счет изменения частоты вращения заготовки, продольной подачи инструмента и частоты его вращения, что позволяет лишь частично обеспечивать регулярность профиля. При определенных соотношениях ре-жиов обработки можно создать на рабочей поверхности микрорельеф, полностью перекрывающий всю исходную поверхность, в широком диапазоне меняя его вид и обеспечивая требования эксплуатации, но качество обеспечения будет не полным, так как при достаточной регулярности расположения форма единичной лунки будет непостоянной. Такой вид поверхности похож на результаты шабрения, но углубления, сформированные этими методами, более регулярны.

Вибродинамическое накатывание единичным шаром (рис. 10), реализовано за счет поверхностной пластической деформации обрабатываемого материала. При этом способе раскатывающее действие, характерное для ППД, сочетается с ударным. В результате действия такой схемы происходит не только формирование регулярного микрорельефа, но и значительное упрочнение поверхностного слоя как по степени, так и по глубине залегания. Режим ударного вибронакатывания регулируется усилием ударного вдавливания инструмента, частотой вращения заготовки, подачей деформирующего элемента и его диаметром. Управляя режимом обработки, можно создать поверхность с канавками, как перекрывающими, так и неперекрывающими одна другую. Способ реализуется на токарных и фрезерных станках. Рабочий элемент инструмента имеет шаровую или сферическую форму (рис. 11). Вибродинамическое накатывание комплектом шаров по характеру создаваемого микрорельефа аналогично предыдущему методу. Однако ударное воздействие осуществляется не за счет возвратно-поступательного перемещения инструмента, а за счет его вращения. Сам инструмент имеет цилиндрическую форму с расположенными по его периферии шарами. В качестве инструмента может быть использован шарикоподшипник со снятой верхней обоймой. Давление бойков на обрабатываемую поверхность создается центробежной силой диска, вращающегося со скоростью до 30 м/с. Усиление вдавливания регулируется изменением натяга, зависящего от расстояния между шарами и обрабатываемой поверхностью и устанавливаемого с помощью поперечного суппорта, в котором закреплена виброголовка, совершающая одновременно с перемещением вдоль оси осцилляционное движение. Данная схема обработки более просто реализуется в производственных условиях.

Рис. 10. Схема образования регулярного микрорельефа

вибродинамическим накатыванием единичным шаром

Проточка круговых и винтовых канавок (рис. 12) является наиболее простым методом формирования регулярного микрорельефа.

Рис. 11. Схема образования регулярного микрорельефа

вибродинамическим накатыванием комплектов шаров

Рис. 12. Схема образования Рис. 13. Схема образования

регулярного микрорельефа регулярного микрорельефа

проточкой круговых и вин- с помощью копирных уст-

товых канавок ройств

При этой схеме не требуется приспособлений, а микрорельеф формируется рабочими органами станка. На цилиндрической поверхности деталей на токарных станках протачивается пересекающиеся винтовые канавки большого шага, для чего используется звено увеличения подачи токарного станка. Канавки протачиваются по схеме "срезание", как показано на рис. 12 штриховой линией. Можно протачивать не винтовые, а штриховые канавки. Основным недостатком микрорельефа, сформированного рассматриваемым способом, является ограниченная возможность варьирования формы и взаимного расположения элементов, что не позволяет в достаточной степени использовать преимущества регулярного микрорельефа.

Проточка и фрезерование канавок сложной формы с помощью копирных устройств производится как на универсальном оборудовании, так и на специальных станках (рис. 13).Это оборудование сложно, трудоемко и окупается лишь в условиях крупных серий.

Накатывание профильным роликом (рис. 14) производится путем перенесения микрорельефа инструмента-ролика на заготовку путем его вдавливания. Достоинство этого способа - высекая производительность, недостаток - дорогостоящий инструмент, невозможность нанесения микрорельефа на закрепленные детали.

Вибронакатывание (рис. 15) является наиболее простым, производительным и удобным в реализации способом формирования регулярного микрорельефа. Он выполняется как для цилиндрических, так и для плоских поверхностей. Изменение параметров микрорельефа происходит за счет изменения скорости относительного перемещения заготовки инструмента. Даже при постоянном значении частоты осцилляции инструмента сочетанием параметров, обеспечиваемых коробками скоростей и подач станков, удается воспроизвести практически все виды, формы и другие характеристики регулярного микрорельефа.

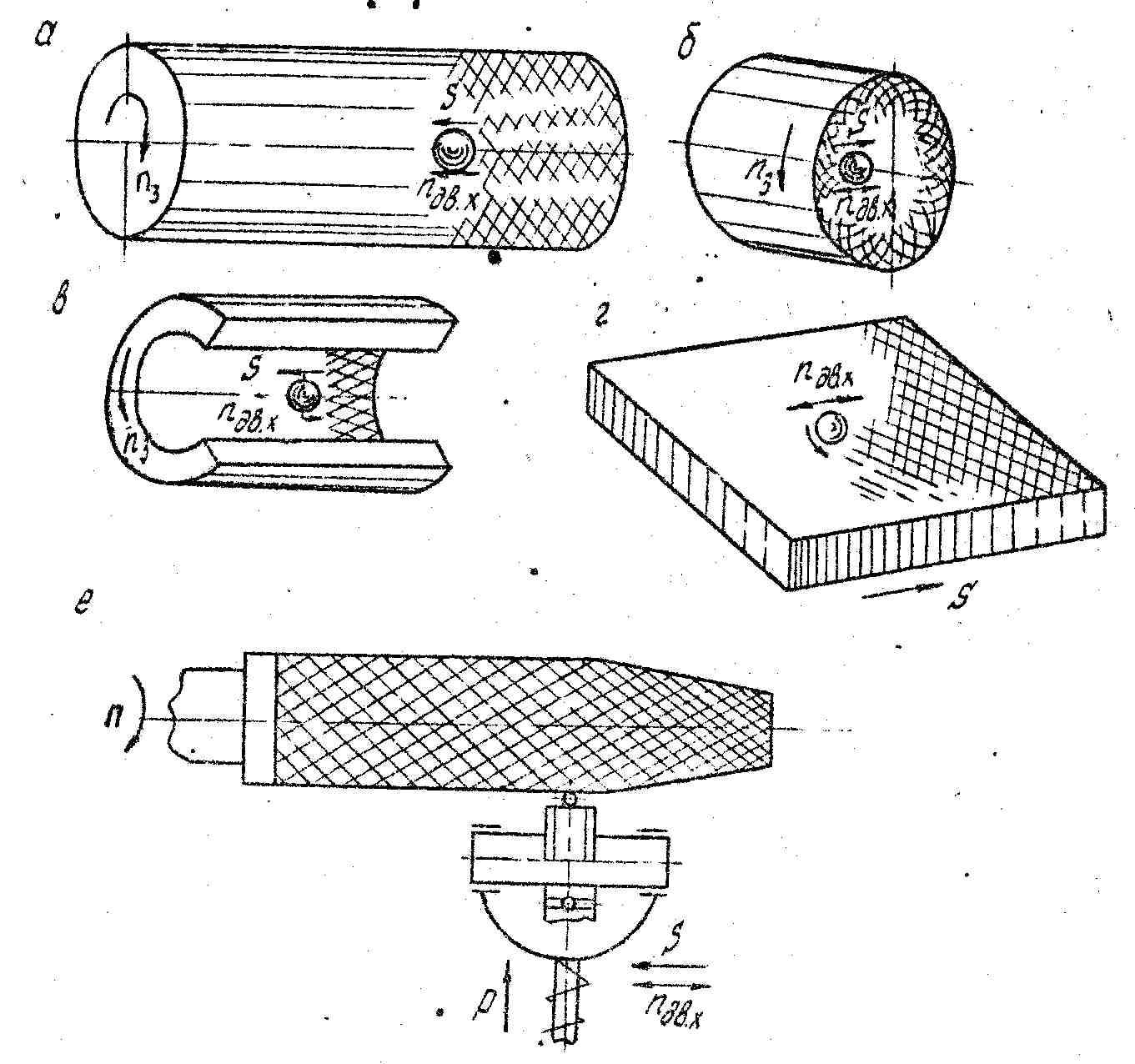

Виброобкатыванием можно получать поверхности практически любой формы. На рис. 16 приведены принципиальные схемы вибронакатывания наружных, внутренних, цилиндрических, торцевых, плоских и профильных поверхностей.

Рис. 14. Схема образования Рис. 15. Схема образования

регулярного микрорельефа регулярного микрорельефа

профильным роликом вибрационным накатыванием

Рассматриваемые способы виброобкатывания не исчерпывают все возможные варианты. По мере развития регуляризации микрорельефов и расширения областей применения способа виброобкатывания будут создаваться новые схемы. Эту работу надо совершенствовать как по созданию новых видов микрорельефа и схем обработки, так и по разработке нового оборудования, оснастки, средств автоматизации.

Рис. 16. Принципиальные схемы вибронакатывания

поверхностей:

а – наружной цилиндрической; б – торцевой;

в – внутренней цилиндрической; г – плоской; е – профильной

Универсальность метода виброобкатывания в сочетании с простотой осуществления и высокой производительностью, использование и качестве инструмента стандартных шариков и алмазных наконечников позволяют считать процесс виброобкатывания в настоящее время наиболее совершенным по сравнению с другими методами формирования регулярного микрорельефа. Причем он одинаково приемлем как для крупных машиностроительных заводов, так и для предприятий малого бизнеса, в условиях которых он вообще незаменим.