- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

5.2. Обработка поверхностей сложной формы

К поверхностям сложной формы, обрабатываемым на токарном станке, относятся сферические, шаровые, многогранные поверхности, а также некоторые другие, представляющие собой сочетания этих поверхностей. Обработка поверхностей такого профиля на универсальных токарных станках, да еще и в условиях, когда к ним предъявляются высокие требования по точности и качеству, представляет значительную сложность, требует высокой квалификации станочника и трудоемкости по времени. Для повышения точности обработки и снижения трудоемкости разработаны приспособления, конструкции которых приводятся ниже.

5.2.1. Обработка сферических поверхностей

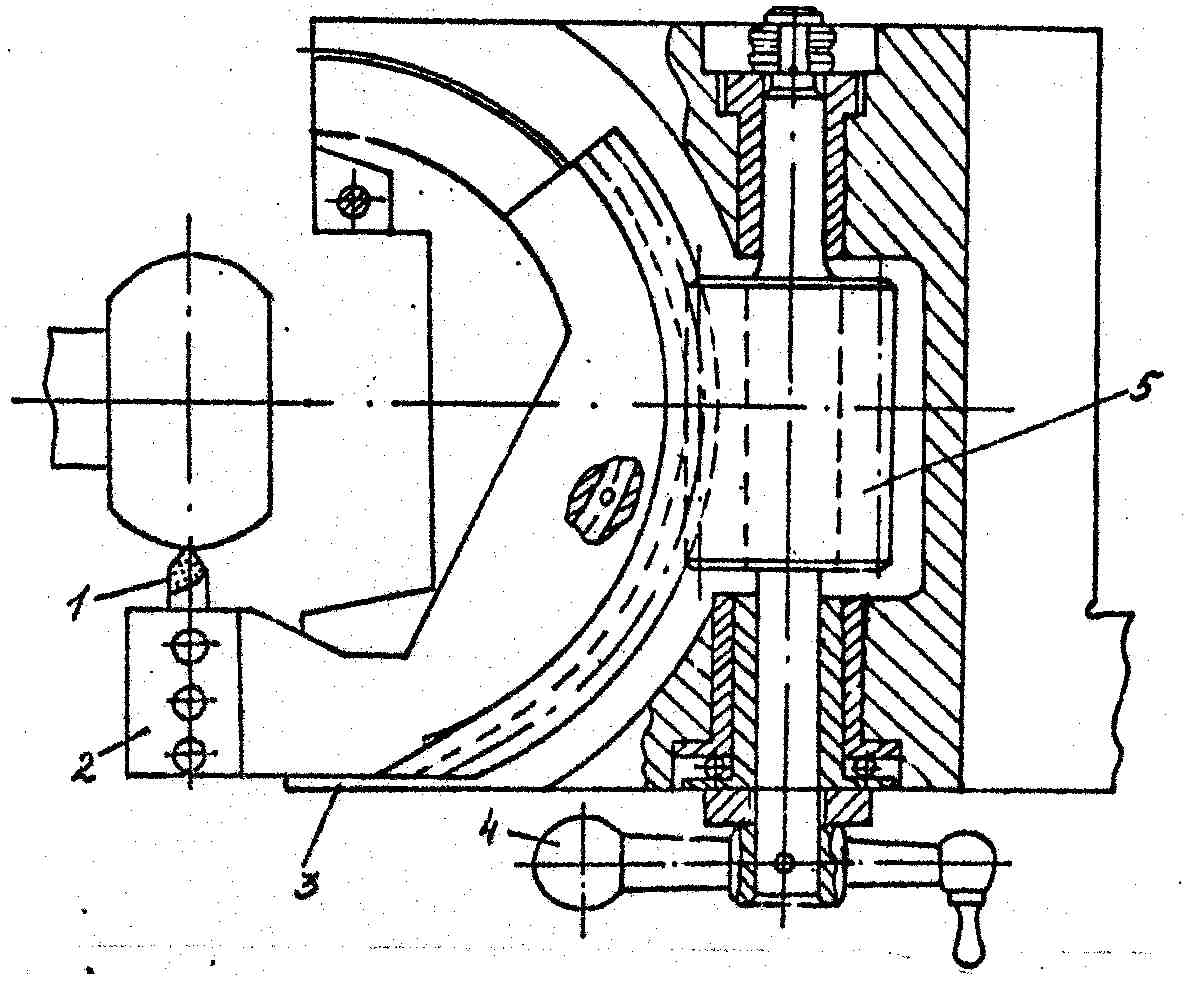

На рис. 42 представлена конструкция приспособления для обработки сферической поверхности /23/.

Это приспособление простое в конструкции и удобное в работе. Обрабатываемая деталь крепится в патроне станка, а копирное приспособление корпусом 3 - в резцедержателе. Резец 1 устанавливается по шаблону в поворотном секторе 2. Подают его вручную поворотом червяка 5 посредством рукоятки 4.

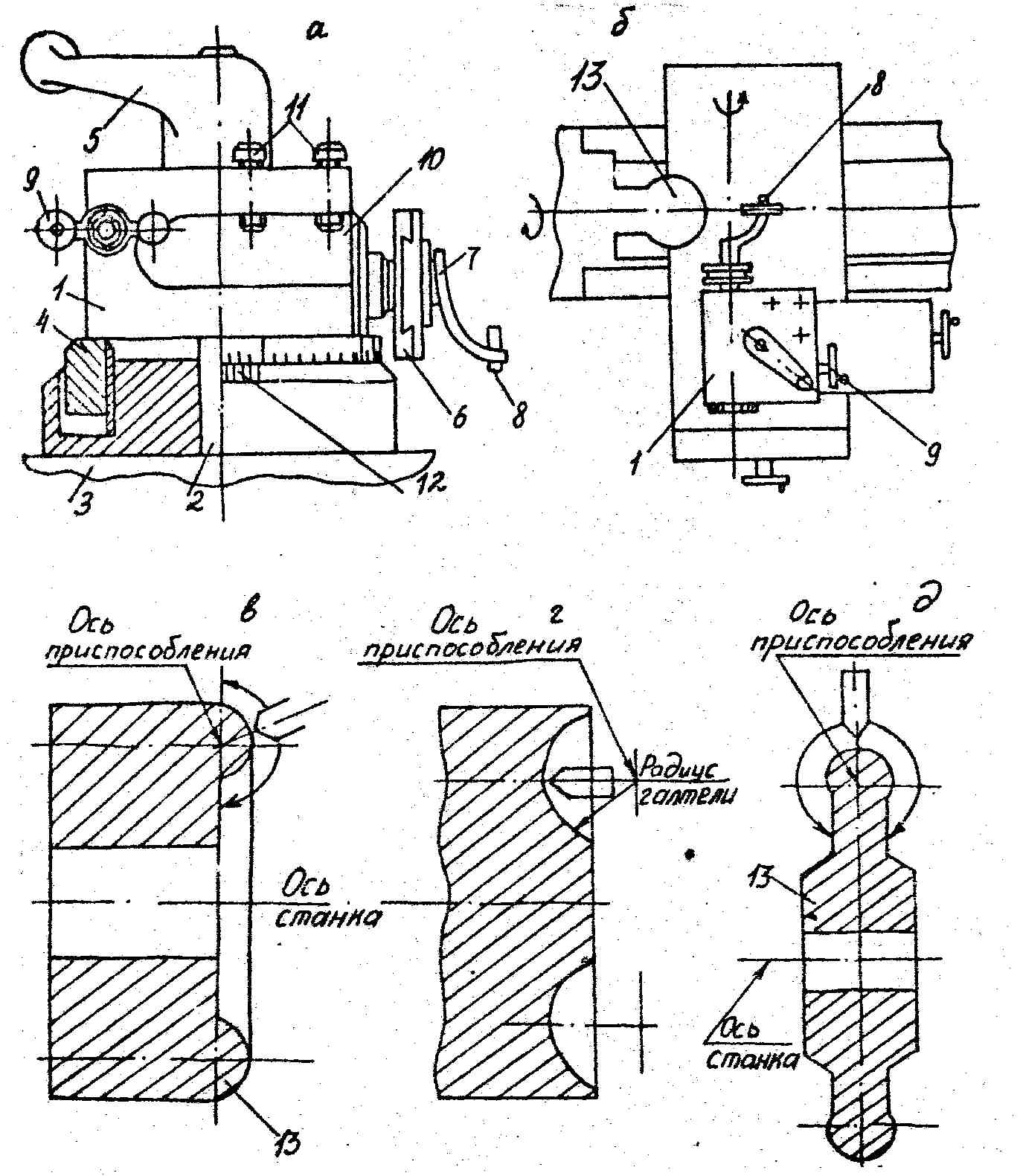

Сферические поверхности удобно также обрабатывать при помощи устройства, представленного на рис. 43 /24/.

Устройство содержит корпус 1 в виде четырехпозиционного резцедержателя универсального токарного станка, установленного на оси 2 суппорта 3 и на резьбовой опоре 4 с возможностью изменения его углового и высотного положения и фиксации в требуемом положении посредством рукоятки 5. В корпусе на опорах вращения установлен шпиндель 6 с коническим осевым отверстием для крепления хвостовика держателя 7 инструмента 8 или зажимного патрона. Вращение шпинделя 6 осуществляется посредством червячной передачи, на валу червяка которой закреплена рукоятка 9. В пазах 10 корпуса могут также устанавливаться и закрепляться винтами 11 токарные резцы. Шпиндель 6 снабжен лимбом (не показан), позволяющим устанавливать угол поворота с точностью до одного градуса, и стопором для его фиксации (не показан).

Рис. 42. Приспособление для обработки

сферической поверхности

Резьбовая опора 4 также снабжена лимбом 12, обеспечивающим установку корпуса по высоте с точностью до 0,1 мм.

Во время работы устройства рукоятку 5 свинчивают с оси 2, снимают стандартный резцедержатель, устанавливают корпус 1 на ось 2 и закрепляют его рукояткой 5. В конус Морзе шпинделя б монтируют держатель 7 со сменным резцом. Изменение радиуса обрабатываемой сферы достигается вращением микрометрического винта суппортной головки (не показан). При необходимости обработки тел вращения более сложной формы, например овальной, рукояткой 5 ослабляют крепление держателя и вращением кольца резьбовой опоры 4 выдерживают необходимое расстояние от оси обрабатываемой детали 13 до вращения инструмента. При обработке сферических или торроидальных поверхностей рукояткой 9 приводят во вращение шпиндель 6 с закрепленным в нем инструментом. Режим обработки зависит от размеров детали и материала.

Рис. 43. Устройство для обработки сферических

поверхностей:

а – общий вид; б - план; в, г, д – схемы обработки

С помощью резьбовой опоры можно регулировать относительное расположение осей по высоте при обработке, например, поверхностей, изображенных на рис. 42 в, г и д. При этом радиус обрабатываемой сферы или торроидальной поверхности может изменяться перемещением каретки держателя 7, несущей инструмент 8, или перемещением резца в каретке.

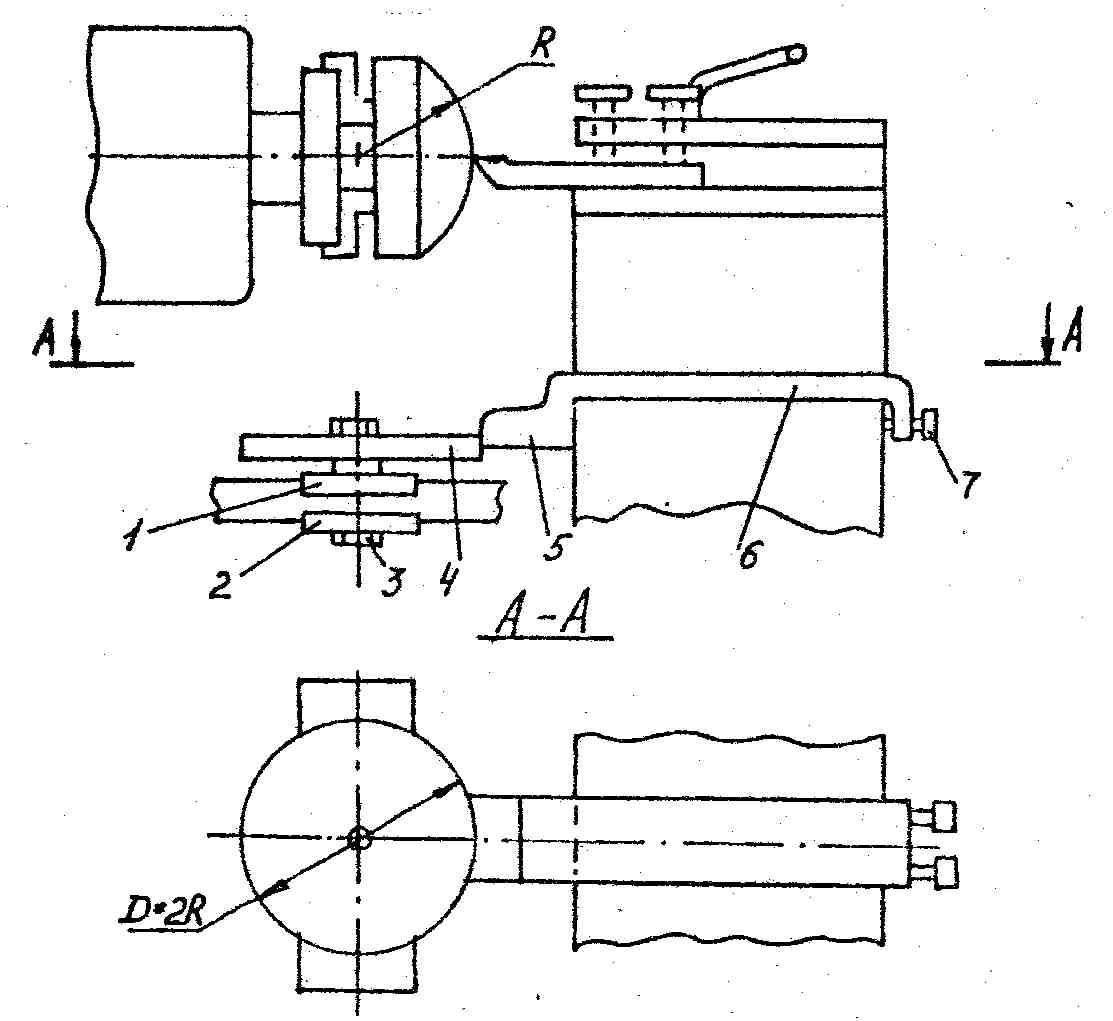

Приспособление для обработки наружной шаровой поверхности представлено на рис. 44. Оно используется в единичном и мелкосерийном производстве и обеспечивает высокую точность расположения данной поверхности и ее геометрическую форму /25/.

Рис. 44. Приспособление для обработки наружной

шаровой поверхности

Приспособление состоит из двух планок 1 и 2, которые болтом 3 крепят к направляющим станины станка под патроном или под обрабатываемой деталью. На этот болт ставят сменный копир 4 - диск того же радиуса, который требуется получить. На суппорте станка впереди резцедержателя закрепляют планку 6, которая с левой стороны имеет упор 5, а с правой - крепежные болты 7. Проходной резец крепится, как обычно, в резцедержателе. Упором касаются копира, а резцом - детали. Затем двумя суппортами вручную или продольным самоходом и поперечным вручную перемещают упор так, чтобы он окатывал копир. При этом резец повторяет движение упора. Когда обрабатывают обратную сторону сферы со стороны патрона, планку б переворачивают упором вправо, планки 1 и 2 соответственно переносят на правую сторону от поперечного суппорта, и процесс происходит аналогично описанному выше.

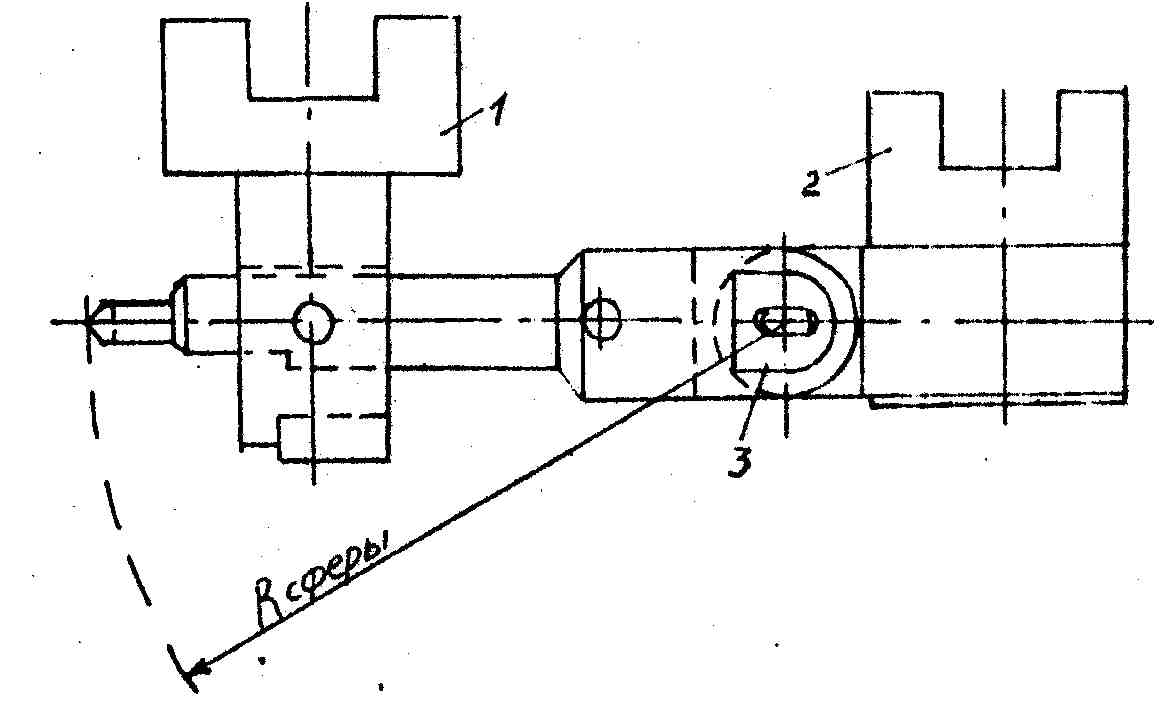

На рис. 45 приведена конструкция универсального приспособления, предназначенного для обработки вогнутых сферических поверхностей диаметром 600-1200 мм на токарно-карусельных станках /25/.

Рис. 45. Приспособление для расточки

сферической поверхности

Приспособление состоит из трех основных частей: вилки 1, закрепляемой в оправке левого вертикального суппорта токарно-карусельного станка, держателя 2, закрепляемого в оправке правого вертикального суппорта, и расточной оправки 3 с резцом. Расточная оправка одним концом шарнирно связана с неподвижным деятелем, а второй конец ее с резцом получает качательное движение около центра закрепления в шарнире при вертикальной подаче левого суппорта станка. Таким образом, резец, закрепленный на конце расточной, оправки, описывает сферу заданного радиуса.

При обработке сферических (шаровых) поверхностей приспособление устанавливается таким образом, чтобы его оси (горизонтальная и вертикальная) совпадали с осями обрабатываемой поверхности. В этом случае вершина резца, установленного на поворотной части приспособления и находящегося на расстоянии К от центра вращения, описывает окружность радиусом, равным К. Точность обработки составляет 0,2 мм.