- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

4.1.3. Технологическое оснащение метода вибронакатывания

Для реализации этого метода используются универсальные металлорежущие станки, на которые монтируются виброголовки, конструкция которых зависит от требуемого микрорельефа, необходимых характеристик поверхности пластического деформирования, производительности и т.п. Наиболее распространены виброголовки к токарным станкам, реже - и фрезерным и сверлильным. Для обработки плоских поверхностей используются координатно-расточные станки, для направляющих большой протяженности - продольно-фрезерные и продольно-строгальные станки; виброобкатывание сферических поверхностей, червяков, червячных и зубчатых колес выполняется на токарных станках.

В связи с тем, что виброобкатывание является эффективным методом обработки, но реализующие его конструкции известны еще недостаточно, приводим наиболее перспективные конструкции устройств для нанесения регулярного микрорельефа /16/.

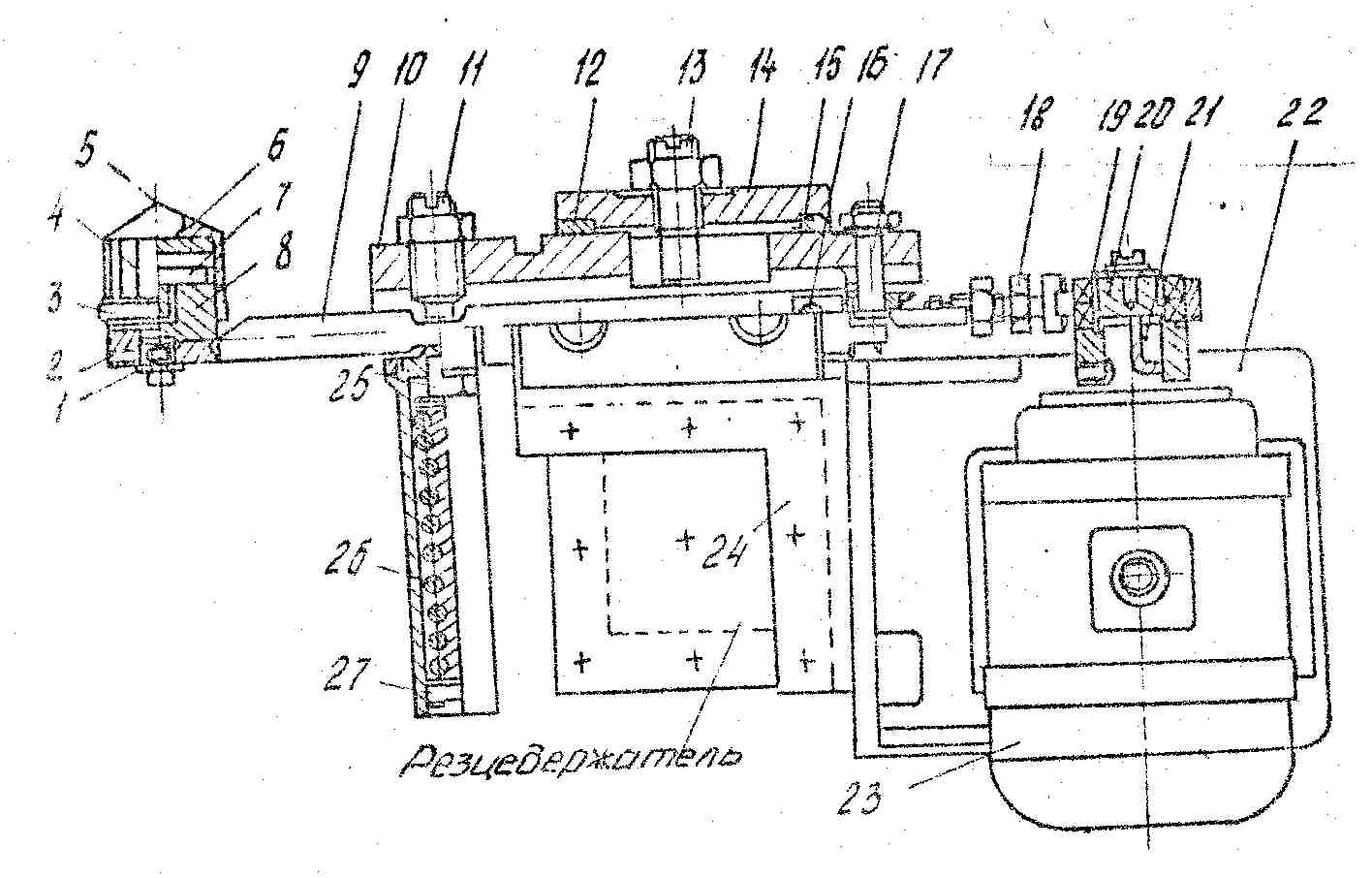

На рис. 17 представлена виброголовка для обработки наружных и внутренних цилиндрических поверхностей, монтируемая на плиту, установленную в суппорт токарного станка. Корпус головки сварной конструкции состоит из трех основных частей: втулки 10, угольника 24 и основания 22. Угольник служит для установки и закрепления головки. На основании корпуса установлен электродвигатель 23 типа АОЛ-22-4.

Вращение вала электродвигателя с помощью сменного эксцентрика 19 преобразовывается в возвратно-поступатель-ное движение штоком 9 с шариковой головкой (вместо шариковой головки может быть установлен алмазный или твердосплавной наконечник).

Шариковая головка состоит из рабочего шара 5, опирающегося на наружное кольцо шарикового подшипника 6, который вращается на оси 7, запрессованной и стопорящейся винтом 2 в корпусе 8 сепаратора-колпачка 4, удерживающего шар от выпадания. Резьбовое кольцо 3 фиксирует положение, которое должно обеспечить свободное вращение шара при минимальном зазоре между ним и стенками сепаратора-колпач-ка 4, удерживающего шар от выпадания. Резьбовое кольцо 3 фиксирует положение, которое должно обеспечить свободное вращение шара при минимальном зазоре между ним и стенками сепаратора. Своим хвостовиком шариковая головка устанавливается в отверстие штанги 9 и закрепляется винтом 1.

Рис. 17. Виброголовка к токарному станку

Штифтом 16 шток шарнирно соединен с втулкой 10. Наклон оси штока ограничен с одной стороны винтом 13 и с другой стороны - винтом 11, передающим усилие тарированной пружины 26 на шток. Втулка 10 при помощи оси 17 и регулируемой гайки 18 по длине тяги связана со сменным эксцентриком 19.

При вращении вала электродвигателя сидящая на шпонке 21 втулка 20, а вместе с ней и шток 9 с шариковой головкой совершают возвратно-поступательное движение параллельно оси вращения обрабатываемой заготовки с числом осцилляции, равным частоте вращения вала электродвигателя, и длиной хода, равной двойному эксцентриситету эксцентрика 19. Винт 13 предотвращает поворот втулки .10 в направляющих вкладышах 12 и 15, установленных во втулке 14 более поздней конструкции цилиндрическая направляющая заменена направляющей типа "ласточкин хвост".

Величина усилия давления шара на обрабатываемую поверхность определяется степенью предварительного сжатия тарированной пружины 26 и зависит от соотношения расстояний между осью шара, осью винта 11 и наконечника 25.

Резьбовая пробка 2 служит для предварительного сжатия пружины. Окончательная установка на необходимое для накатывания давление осуществляется дополнительным перемещением всего приспособления в направлении, перпендикулярном оси вращения заготовки. При этом шток 9 отходит от головки винта 11.

Представленное исполнение предназначено для виброобкатывания внутренних цилиндрических поверхностей диаметром более 50 мм на глубину до 125 мм. Для виброобкатывания наружных цилиндрических поверхностей меняют конструкцию штока 9. Он выполняется в виде короткого жесткого угольника. Недостатком указанной конструкции является относительно низкая жесткость, что не позволяет использовать данную конструкцию для виброобкатывания прерывистых поверхностей.

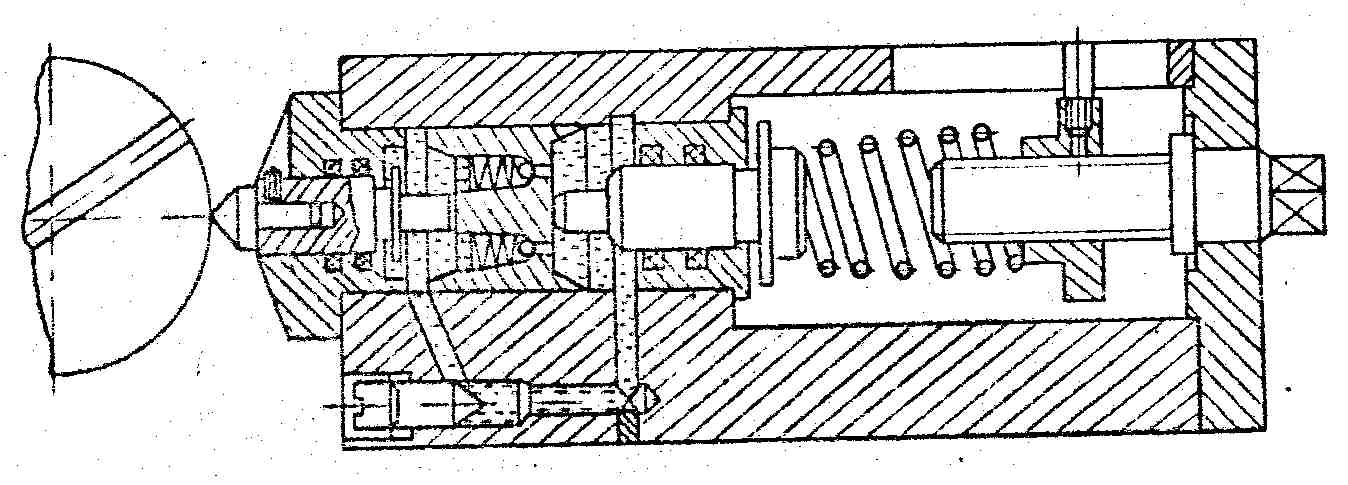

На рис. 18 представлена конструкция жесткой державки с элементами, обеспечивающими устойчивость при обработке прерывистых поверхностей. В корпусе державки помимо пружины установлен гидравлический демпфер, предохраняющий наконечник от резких ударов.

Рис. 18. Державка для обработки прерывистых поверхностей

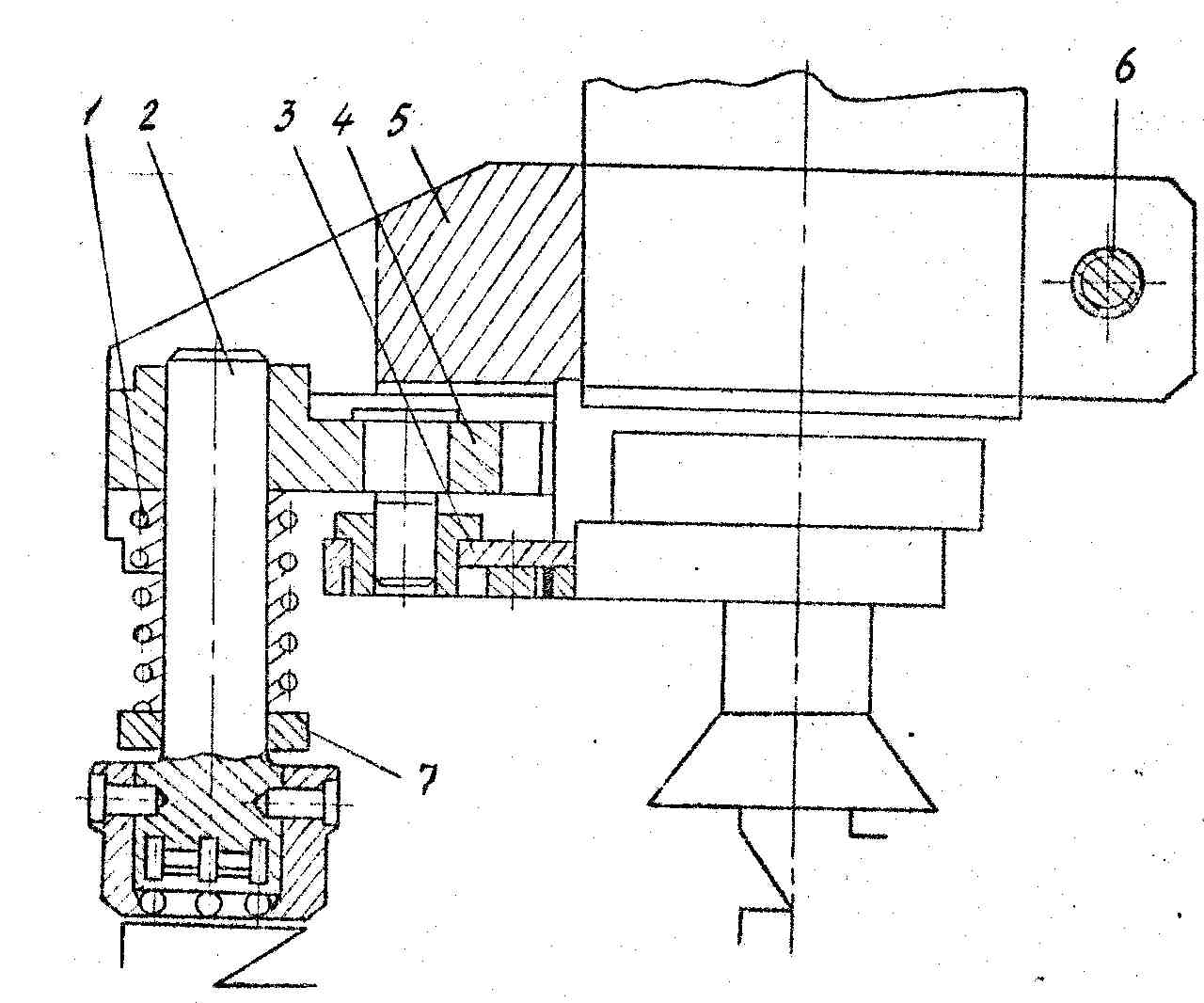

На рис. 19 представлена конструкция многошариковой виброголовки, образующей на плоской поверхности систему синусоидальных канавок.

Корпус 5 жестко крепится к гильзе шпинделя вертикально-фрезерного или расточного станка при помощи хомута стяжным болтом б. Осцилляционное движение от шпинделя станка передается головке 2 с шариками через регулируемое эксцентриковое устройство 4 и тягу 3. Многошариковая державка (каждый шарик опирается на шарикоподшипник) упруго поджимается к обрабатываемой поверхности тарриро-ванной пружиной 1, предварительный натяг которой создается гайкой 7.

К современным изделиям предъявляются высокие требования по их долговечности и надежности. Это особо касается такого широкого технологического класса изделий, как зубчатые колеса. Существующие методы финишной обработки профиля зубьев зубчатых колес позволяют достигать хорошей шероховатости поверхности, но не обеспечивают высокой износостойкости. Все методы финишной обработки зубчатых колес, такие, как зубохонингование, притирка, шлифование выполняется на сложном специальном оборудовании дорогим инструментом, что под силу только крупным специализированным предприятиям. Технологические методы повышения долговечности (выглаживание и т.п.) предназначены, в основном, для обработки простой формы. Метод регулярного микрорельефа позволяет обеспечить требуемые эксплуатационные характеристики, при этом его технологические затраты несравненно ниже.

Рис. 19. Виброголовка для обработки плоских поверхностей с расположением выдавливаемых канавок по синусоиде

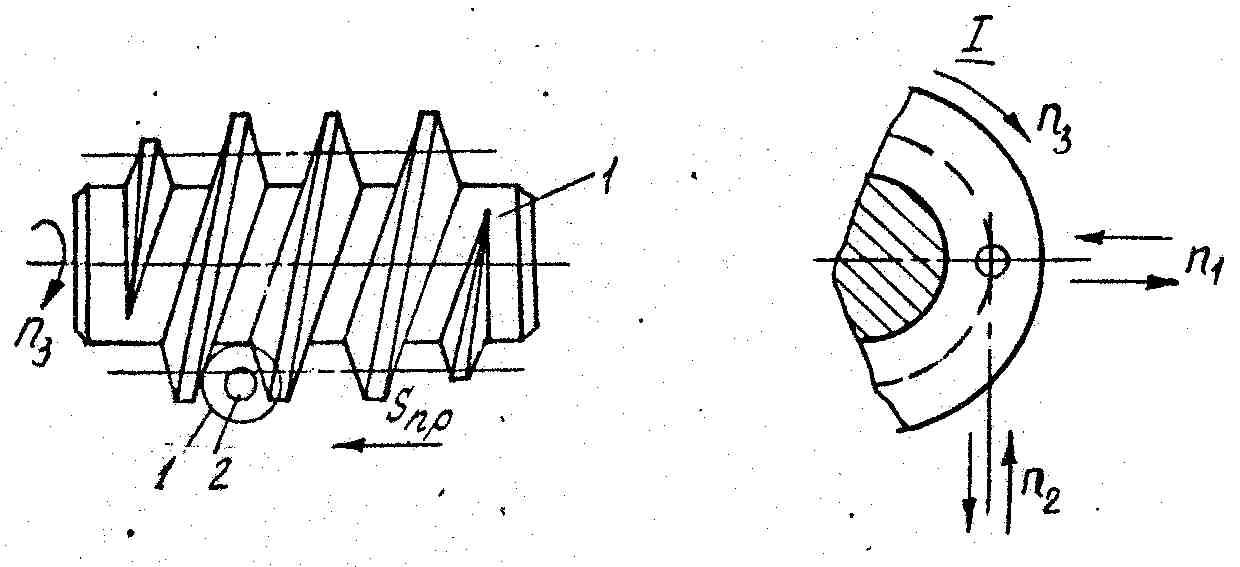

Виброобкатывание рабочих боковых поверхностей витка червяка проиизводится по схеме, показанной на рис. 20.

Деформирующему элементу 2 придается осцилляционное движение относительно обрабатываемой винтовой поверхности заготовки 1 в двух взаимно перпендикулярных направлениях по касательным плоскостям, проходящим под углом наклона и подъема. Варьируя скорость и амплитуду колебательных движений, можно изменять вид микрорельефа и значения его параметров. Основные характеристики вибро-головки; модуль обрабатываемых червяков 3-16 мм, частота, осцилляции радиального направления 150-600, тангенциального направления 1000-5000 осцилляций, амплитуда перемещения в радиальном направлении 1-30 мм, в тангенциальном - 3-5 мм, усилие вдавливания 39-147 Н, мощность приводного двигателя 0,27 кВт.

Рис. 20. Схема вибронакатывания червяка

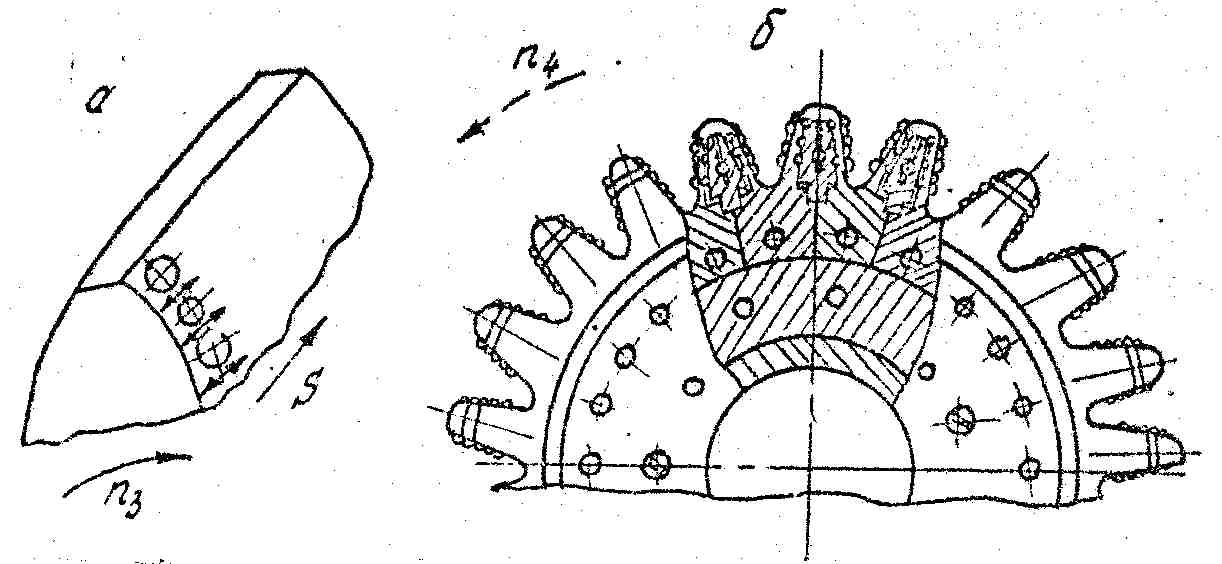

Вибронакатывание рабочих поверхностей зуба зубчатых колес производится по схеме на рис. 21, инструментом, показанным на рис 21, б. На боковых поверхностях зубьев инструмента-колеса с помощью сепараторов закреплены в несколько рядов деформирующие элементы - шары, которые, вдавливаясь в боковые поверхности зуба обрабатываемого зубчатого колеса и совершая относительно него осцилляционное движение, образуют схемы синусоидально расположенных канавок (рис. 22).

Число рядов шаров и количество их в каждом ряду определяется модулем обрабатываемого зубчатого колеса, а также видом создаваемого микрорельефа и значениями его параметров, инструмент может быть выполнен в виде рейки. По такому же принципу обрабатываются и червячные колеса.

Рис. 21. Схема вибронакатывания зубчатого колеса (а),

инструмент (б)

Рис. 22. Виброобкатанное зубчатое колесо

В разд. 4.1 дано достаточно подробное описание использования регулярного макрорельефа для повышения долговечности и надежности изделий описаны виды регулярного микрорельефа, схемы его формообразоевния, оборудование и инструмент для реализации метода /16/. При непосредственном внедрении следует решать следующие задачи (в порядке постановки):

целесообразность применения данного метода по сравнению с классическими методами обработки;

характеристика регулярного микрорельефа в соответствии с условиями эксплуатации детали;

схема нанесения регулярного микрорельефа на рабочую поверхность;

оборудование и инструмент для реализации выбранной схемы;

оптимальные режимы обработки.

Для оптимального решения вышеперечисленных проблем необходим определенный опыт. Кафедра автоматизированного оборудования Воронежского государственного технического университета имеет некоторые наработки в этом направлении и может оказывать консультации при внедрении.