- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

6.2. Быстропереналаживаемые приспособления

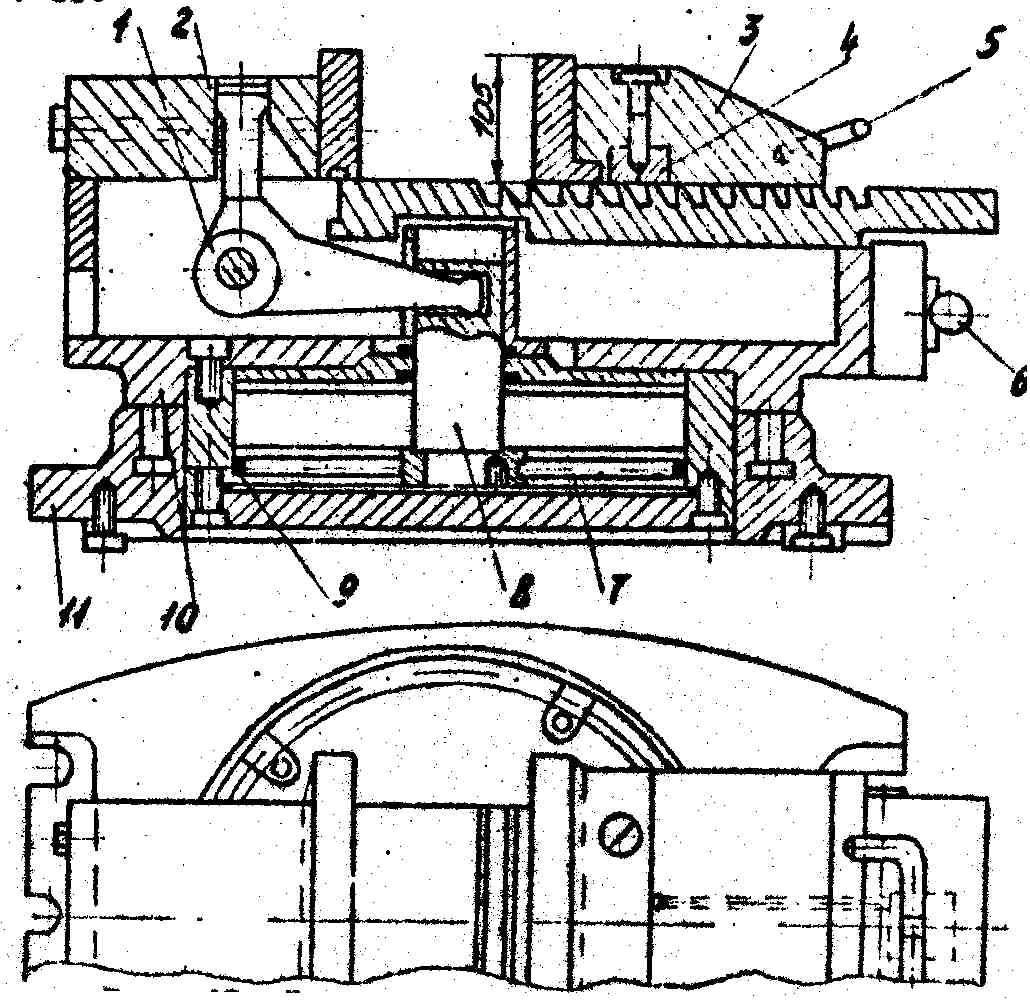

Характерной особенность приспособлений данного типа является возможность переустановки в пределах, как правило, одного приспособления, зажимных или базирующих элементов. Они могут менять либо свое положение, либо размеры, а могут быть заменены на другие, соответствующие данной детали. Примером таких приспособлений могут быть быстропереналаживаемые пневматические тиски /26/ рис. 71.

Рис. 71. Быстропереналаживаемые тиски

Тиски состоят из основания 11 и поворотного корпуса 10 со встроенным пневмоцилиндром 9. При повороте рукоятки 6 распределительного крана в положение зажима сжатый воздух поступает в широкую полость пневмоцилиндра, в результате чего поршень, 7 со штоком 3 опускается вниз, поворачивая по часовой стрелке рычаг 1. Рычаг перемещает подвижную губку 2 вправо, прижимая обрабатываемую заготовку к неподвижной губке 3. Ход зажимной губки - 20 мм.

Быстрая переналадка подвижной губки осуществляется поворотом последней рукояткой 5 против часовой стрелки, при этом выступ планки 4 выходит из паза корпуса тисков. После этого губку перемещают в требуемое положение до тех пор, пока выступ планки 4 не войдет в соответствующий паз корпуса.

Это приспособление можно легко превратить в специализированное. Для этого надо поставить два установочных элемента, ограничивающих перемещение детали вдоль ее оси, параллельной плоскости губок тисков. Эти ограничители могут быть сменными; в таком случае полностью обеспечивается принцип переналадки. Если на данном технологическом переходе необходимо фрезеровать торцы, то ограничители можно сделать откатывающимися. Главная их цель - обеспечить точность положения детали в пространстве относительно инструмента при работе на станке, настроенном на размер. На базе приспособлений подобного типа удобно организовать автоматизированное производство даже с использованием универсальных станков.

6.3. Приспособления поворотного типа

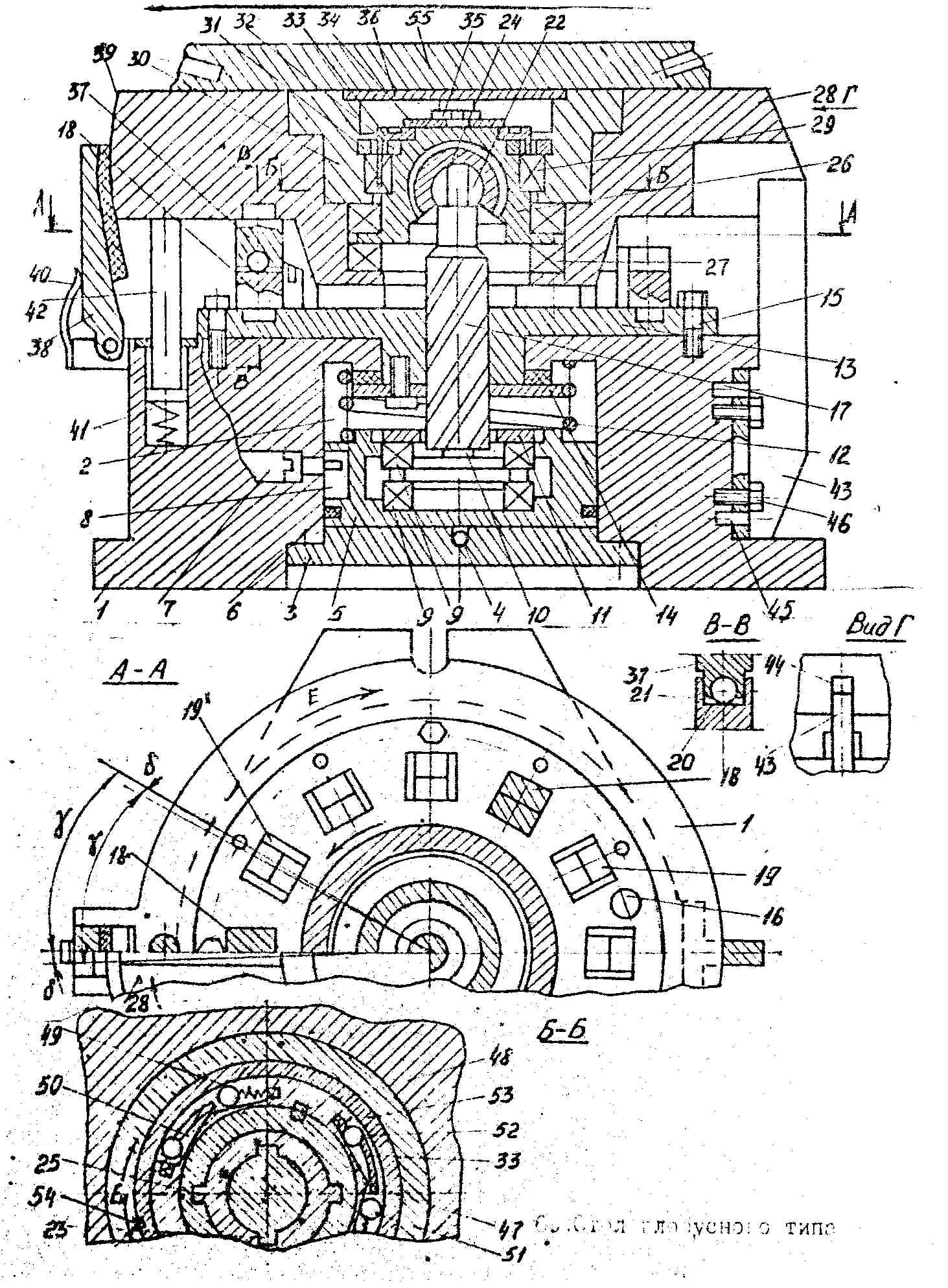

Для возможности обработки заготовки с четырех-пяти сторон современные многооперационные станки имеют поворотные столы с горизонтальной или вертикальной, в зависимости от схемы станка, осью вращения. Ряд станков выпускается как с горизонтальной, так с вертикальной осями вращения столов. Для того, чтобы обеспечить многостороннюю обработку на универсальных станках, можно применить достаточно простые по конструкции поворотные столы. На рис. 72 представлено устройство для изменения положения изделия, которое может быть использовано при его обработке в плоскостях, расположенных под углом друг к другу /42/.

Устройство содержит корпус 1, имеющий вертикальную цилиндрическую полость, образующую силовой цилиндр 2. Снизу цилиндр 2 закрыт крышкой 3, имеющей маслоподводящий канал 4, который соединен с магистралью подачи рабочей жидкости под давлением (не показана). В цилиндре 2 установлен с возможностью перемещения поршень 5 с уплотнением 6, ограниченный от поворота стопорным винтом 7 и лазом 8. В теле поршня 5 выполнена полость, в которой установлен с возможностью вращения в подшипниках 9 качения шток 10, закрытая резьбовой крышкой 11, а между поршнем 5 и дном цилиндра 2 установлена силовая пружина 12. В дне цилиндра 2 выполнена расточка, в которой с возможностью поворота установлен делительный диск 13, фиксируемый тормозной шайбой 14 и имеющий возможность закрепления с корпусом I посредством болтов 15 и фиксатора 16. Делительный диск 13 соединен со штоком 10 посредством винтовой несамотормозящей нарезки 17, выполненной в отверстии диска 13 и на поверхности штока 10.

Рис. 72. Стол глобусного типа

На диске 13 установлены разновысокие упоры 18 и 19, каждый из которых имеет рабочую поверхность 20 и замковый паз 21, а на окончании штока 10 выполнена втулка со сферической поверхностью 22 с кольцевой шпонкой 23. С ними сопряжена с возможностью поворота сферическая чашка 24, имеющая на наружной поверхности кольцевую шпонку 25, расположенную перпендикулярно кольцевой шпонке 23. С наружной поверхностью чашки 24 с ее шпонкой 25 сопряжены с возможностью поворота полости и кольцевой паз станка 26, который совместно с чашкой 24 и втулкой 22 образует сферический крестовый шарнир (шарнир Гука). Стакан 26 смонтирован с возможностью вращения в подшипниках 27 качения, размещенных в полости стола 28, а также связан со столом 28 посредством обгонной муфты 29, имеющей возможность передачи вращения в двух направлениях и закрепленной на стакане 26 и во втулке 30 посредством гаек 31 и 32.

На стакане 26 с возможностью поворота установлена вилка 33 переключения обгонной муфты 29, фиксируемая шайбой 34 и гайкой 35, при этом полость втулки 30 закрыта крышкой 36, защищающей указанные механизмы от засорения. К нижней плоскости стола 28 прикреплены три шаровые опоры 37, имеющие возможность взаимодействия с разновысокими упорами, 18 и 19 делительного, диска 13. С корпусом 1 стол 28 имеет возможность взаимодействия посредством шарнирно установленной тормозной колодки 38, которая постоянно находится в контакте со сферической поверхностью 39 периферии стола 28 с усилием поджимающей ее пружины 40. Кроме того, стол 28 устанавливается в горизонтальном положении посредством поднимаемых пружинами 41 плунжеров 42, а также фиксирован от поворота вокруг своей оси посредством съемной шпонки 43. Последняя расположена в пазу 44 стола 28 и закреплена на корпусе 1 штифтами 45 и болтами 46. Обгонная муфта 29, являющаяся покупным узлом устройства, содержит внутреннюю обойму 47, скрепленную со стаканом 26 шпонкой 48 и имеющую встречно направленные скосы 49 и 50, по которым, имеют возможность перемещения подпружиненные ролики 51 и 52, контактирующие с наружной обоймой 53, которая шпонкой 54 скреплена с втулкой 30. Между роликами 51 и 52 расположены выступы вилки 33, имеющей возможность поворота на стакане 26. На столе 28 размещена деталь 55 с подлежащими обработке отверстиями 56-58.

Устройство устанавливается на столе металлорежущего станка, ориентируется относительно режущего инструмента и закрепляется с помощью станочных болтов. Гидравлический цилиндр 2 подключается к источнику питания либо через кран ручного управления, либо через золотники с управлением от электроавтоматики станка при полной автоматизации обработки.

На стол 28 устройства устанавливают и закрепляют деталь 55, в которой, например, подлежат обработке отверстия 56-58, расположенные под углами и друг к другу. Эти отверстия могут располагаться с различных сторон детали 55 или с одной стороны. Для выполнения обработки по первому случаю открепляют болты 46 и удаляют шпонку 43. При этом в исходном положении силовая пружина 12 воздействует через поршень 5, шток 10, сферический крестовый шарнир, стакан 26 и подшипники 27 на стол 28, прижимая его шаровыми опорами 37 к рабочим поверхностям 20 упоров 18 и 19 делительного диска 13, в которых опоры 37 фиксированы замковыми пазами 21. Вилка 33 обгонной муфты 29 повернута в положение, при котором подпружиненные ролики 51 заклинены, а ролики 52 свободны. В таком положении включают станок и производят обработку отверстия 56, после завершения которой под поршень 5 подается сжатое масло, вынуждая его и связанный с ним стол 28 с деталью 55 к подъему вверх. При этом шток 10 своей нарезкой 17 взаимодействует с отвесной нарезкой неподвижного делительного диска 13, поворачиваясь на подшипниках 9 поршня, ограниченного от поворота винтом 7 и пазом 8. Посредством крестового шарнира, шпонки 48, обоймы 47 внутренней, роликов 51, заклиненных между скосами 50 и наружной обоймой 53, и шпонки 54 поворот штока 10 в процессе его подъема передается через втулку 30 столу 28 в направлении стрелки Е. С началом подъема стола 28 опоры 37 выводятся из замковых пазов 21 упоров 18 и после завершения поворота стола устанавливаются над упорами 19. Угол у поворота стола 28 равен углу между упорами 19, но смещен относительно его на угол , вследствие этого при полном повороте стола 28 опоры 37 устанавливаются над упорами 19 со смещением на указанный угол. Органами автоматики станка выдается команда на опускание стола 28, при этом канал 4 гидроцилиндра 2 включается на слив рабочей жидкости, а пружина 12 перемещает поршень 5, шток 10 и связанный с ним стол 28 вниз. Винтовая нарезка 17 штока 10 вынуждает его и связанную с ним внутреннюю обойму. 47 к вращении в противоположном направлении по стрелке И, при котором ролики 51 расклиниваются. В процессе перемещения вниз стол 28, заторможен колодкой 38, а шток 10 со сферическими шарнирами поворачивается вхолостую. При контакте скосов шаровых опор 37 со скосами упоров 19 стол 28 доворачивается на величину угла до совмещения опор 37 с замковыми пазами 21 и рабочими поверхностями 20. Этим завершается поворот стола 28 с деталью 55 и установка ее в новое наклонное положение, повернутое вокруг трех взаимно перпендикулярных осей координат, связанных с центром шарнира. В этой позиции производят обработку отверстия 57. Обработка отверстия 58 осуществляется при следующем повороте стола 28 на угол , при котором деталь 55 одновременно наклонена на угол и т.д. до завершения обработки всех отверстий в детали 55. В случае обработки отверстий 56-58, когда они расположены с одной стороны детали 55 в общей плоскости сечения, наладку устройства осуществляют следующим образом. В паз 44 устанавливают шпонку 43 и соединяют ее корпусом 1 штифтами 45 и болтами 46, фиксатор 16 удаляют, а делительный диск 13 освобождают от закрепления его болтами 15.

При подаче масла поршень 5 переместит шток 10 и связанная с ним стол 28. Как и в ранее описанном случае, шток 10 стремится повернуть стол в направлении стрелки Е . Но так как стол не имеет возможности поворота из-за шпонки 43, а ролики 51 обгонной муфты 29 при этом заклинены между обоймами 47 и 53, то шток 10 поворачивает от нарезки 17 делительный диск 13 в направлении стрелки И на угол с упережением на угол . При опускании стола 28 со штоком 10 и поршнем 5 вниз тормозная шайба 14 удерживает делительный диск 13 в установленном положений, а нарезка 17 вынуждает шток 10 свободно поворачиваться в направлении стрелки И , расклинивая ролики 51. При подход к нижнему положению опоры 37 своими скосами, взаимодействуя с упорами 18, вынуждают к повороту диск 13 в направлении стрелки Е, т.е. в сторону расклинивания роликов 51, к фиксировать замковым пазом 21 упоры 19 в новом их расположении. Повторяясь, описанные циклы обеспечивают возможность обработки отверстий 56-58, расположенных под различными углами в общей плоскости.

В случаях, когда по условиям технологического процесса необходимо осуществить поворот стола 28 в направлении, обратном указанному (в направлении стрелки И), поступают следующим образом.

Сняв крышку 36, поворачивают вилку 33 в положение, при котором ролики 52 освобождены, а ролики 51 заклинены между обоймами 47 и 53. В этом случае, согласно описанному взаимодействию, поворот стола 28 совершается при его опускании, а поворот делительного диска 13 - при его подъеме.

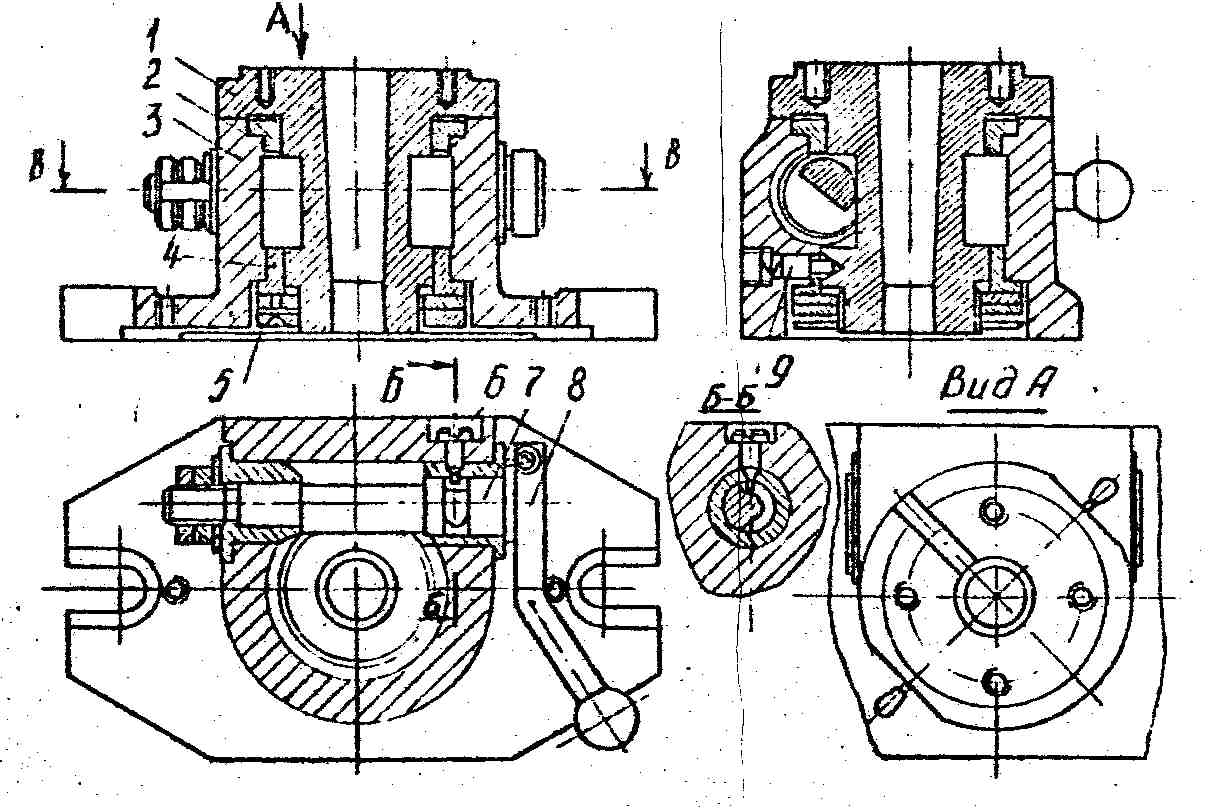

Поворотные столы могут иметь фиксаторы и тогда их можно превратить в делительные столы. Делительное приспособление с вертикальной осью вращения простейшей конструкции приведено на рис. 73 /43/.

В массивном устойчивом корпусе 3 приспособления в двух закрепленных втулках 2 и 4 установлен шпиндель 1. От осевого перемещения шпиндель предохраняет разрезная гайка 5. Средняя часть шпинделя выполнена, в виде многогранной призмы (на рисунке четырехгранная), грани которой служат для фиксации шпинделя в нескольких позициях. Для установки и крепления сменных оправок в шпинделе имеется отверстие с конусом Морзе, а на верхнем торце его предусмотрены цилиндрический выступ, шпоночный паз и четыре резьбовых отверстия. Предварительная фиксация осуществляется пружинным фиксатором 5, а окончательное его закрепление производится эксцентриковым валиком 7. Угол поворота валика ограничен винтом 6, входящим в выфрезерованную на валике канавку.

Рис. 73. Делительное приспособление с вертикальной

осью вращения

При повороте рукояткой 8 валика 7 до упора эксцентрик устанавливается своей срезанной частью параллельно оси шпинделя, после чего шпиндель поворачивается в следующую позицию, а когда фиксатор войдет в свое очередное гнездо, при вращении рукоятки 8 в обратную сторону эксцентрик зажимает шпиндель в этом положений. Наличие контакта между шпинделем и эксцентриком по всей длине его образующей обеспечивает достаточную жесткость этого узла. Приспособление может быть использовано для различных фрезерных, сверлильных и других станочных работ. Имеется аналогичное по конструкции приспособление и с горизонтальной осью вращения. Делительное приспособление с горизонтальной осью вращения показано на рис. 74 /43/.

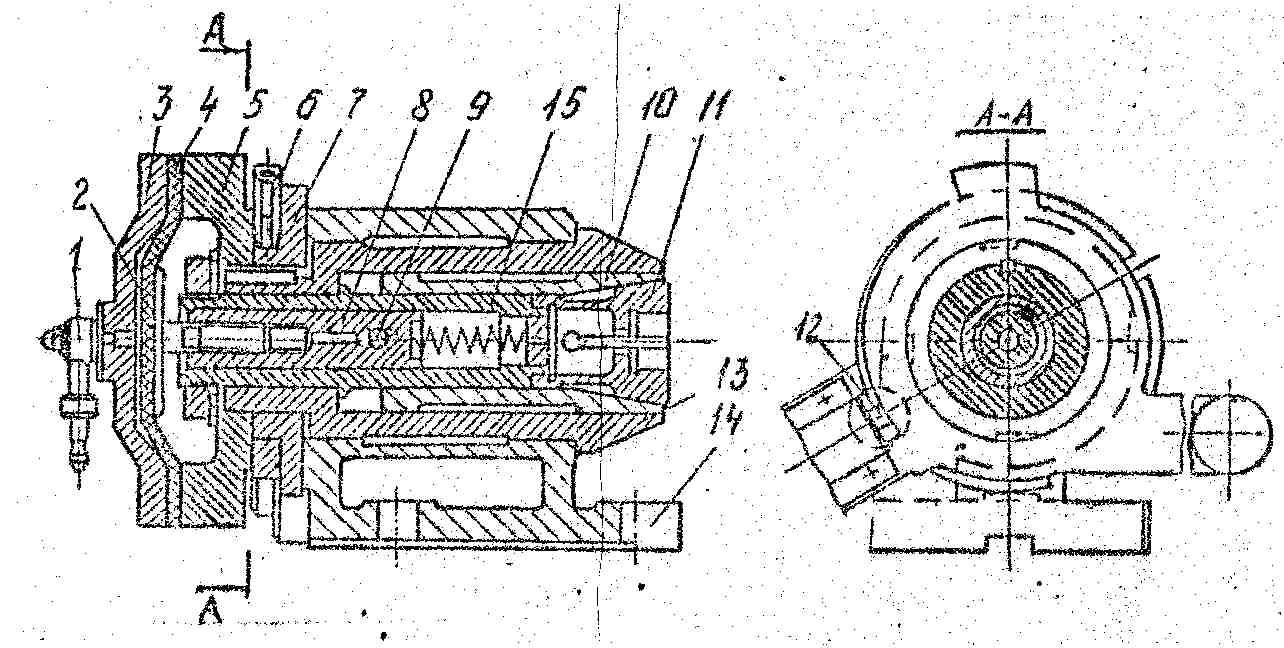

В чугунном корпусе 14 головки, облитом за одно с приливом для фиксатора 12, расположен шпиндель 13. На шпинделе установлен делительный диск 7, соединенный с ним шпонкой.

Рис. 74. Делительное приспособление с горизонтальной

осью вращения

На делительный диск надета обойма 6 с рукояткой. При вращении обойме против часовой стрелки фиксатор 12, скользя по кривой на обойме, выходит из паза на делительном диске. При этом подпружиненный штифт, находящийся в обойме, попадает в следующий паз на ступице делительного диска. При обратном вращении обоймы штифт поворачивает делительный диск со шпинделем до тех пор, пока фиксатор не войдет в очередной паз диска.

Пневмокамера, закрепленная на шпинделе, состоит из цилиндра 5, диафрагмы 4 и крышки 3, закрепленных между собой болтами. К крышке прикреплен воздухоприемник 1. Давление сжатого воздуха передается через диафрагму и диск 2 стержню 8 и соединенной с ним штифтом втулке 10, которая своей конусной расточкой обжимает цангу 11, навинченную на гильзу 15. При выпуске воздуха из пневмокамеры диафрагма возвращается в исходное положение с помощью пружины, действующей на стержень 8, и соединенный с ним диск 2. Одновременно штифтом 9 перемещается втулка 10, освобождая зажатую в цанге деталь.

Описанные делительные приспособления с вертикальной и горизонтальной осями вращения могут выполняться на различное число делений с ручным или механизированным приводом и на различные диапазоны размеров обрабатываемых деталей.