- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

7. Расширение технологических

ВОЗМОЖНОСТЕЙ СВЕРЛИЛЬНЫХ СТАНКОВ

Сверление как способ обработки требует для своей реализации широкую номенклатуру технологической оснастки. Ее можно разделить на следующие виды:

установочные приспособления;

обрабатывающий инструмент;

приспособления для обеспечения взаимного расположения обрабатываемых поверхностей (кондукторы);

приспособления для осуществления многоинструментальной обработки;

устройства для расширения технических характеристик оборудования;

приспособления для крепления инструмента.

Все принципиальные конструкции устройств, реализующих сверление, зенкерование, развертывание и другие методы обработки, выполняемые на сверлильном станке, могут быть усовершенствованы с целью повышения их способности к переналадке. Часть из них автоматизируется или способна к автоматизации.

7.1. Регулируемый режущий инструмент

Для работ, выполняемых на сверлильных станках, применяется регулируемый режущий инструмент двух видов. Инструмент первого вида может регулироваться в пределах нескольких миллиметров и даже десятков миллиметров. Это, в первую очередь, расточные оправки, но существуют такого типа и зенкеры, и сверла.

Рис. 75. Расточная оправка для кольцевых конавок

На рис. 75 представлена расточная оправка для кольцевых канавок /25/. Оправка состоит из корпуса 10 с цилиндрическим хвостовиком для закрепления в посадочном отверстии револьверной головки станка, корпуса 9, в пазу которого движется ползун 7 с резцовой оправкой 1, закрепленной двумя винтами 12.

В корпусе 10 оправки запрессован клин 8, который своим скосом при поступательном движении заставляет перемещаться ползун с резцовой оправкой 1 на врезание. Крышка 2, закрепленная на стакане 3, снабжена направляющим выступом, входящим в отверстие обрабатываемой детали, и через шарикоподшипник 4, закрепленный на неподвижной, втулке 5, вращается шесте с обрабатываемой деталью. Ход резца 14 на врезание ограничивается диаметральным выступов на втулке 6. После окончания обработки ползун с резцовой оправкой возвращается в исходное положение под действием пружин 13 и 11.

Рис. 76. Плавающая Рис. 77. Сборная насадная

раздвижная развертка развертка

На рис. 76 показана плавающая раздвижная развертка /44/. Она вставляется в расточную оправку-борштангу. Благодаря наличию паза в одной из пластин и стопора в другой пластине, ее размер может регулироваться. Диапазон регулирования определяется размером паза.

Сборная насадная развертка с креплением нижней втулки и винтами представлена на рис. 77 /44/. В корпусе развертки профрезерованы наклонные пазы с гладкими параллельными станками. В них вставляют плоские ножи, которые могут быть изготовлены из быстрорежущей или инструментальной стали. Ножи зажимают, в пазах шайбами, причем каждая из них закрепляет сразу два ножа. Сама шайба зажата винтом. Регулировочные кольца передвигают по резьбе. Для удобства регулирования развертки снабжают делениями. При повороте на определенное деление диаметр развертки увеличивается на соответствующую величину. Для обработки точных отверстий ножи развертки после регулирования должны быть обязательно прошлифованы по диаметру и заточены.

Регулируемый инструмент второго типа имеет диапазон регулирования до 2-3 мм. В качестве примера на рис. 78 представлена конструкция разжимной и раздвижной разверток /44/.

Рис. 78. Регулируемые развертки:

а – разжимная; б - раздвижная

В корпусе 1 разжимной развертки (рис. 78 а), изготовленной из стали 9ХС, в центре просверлено отверстие, на одном конце которого обрезана резьба; в глубине отверстие имеет конусную часть.

В отверстие развертки вставлен шарик 3 и ввернут регулировочный винт 2. Если начать ввертывать винт, то он будет нажимать на шарик, который, в свою очередь, благодаря конусному отверстию, будет стремиться разжать стенки отверстия. В средней части корпуса развертки снабжен прорезами. По мере вдавливания шарика в отверстие корпус развертки разжимается и увеличивается в диаметре, причем увеличение диаметра происходит только в центральной части развертки.

В корпусе разжимной развертки (рис. 78 б), изготовленной из конструкционной стали, профрезерованы точные пазы, идущие по отношению к оси; развертки с уклоном. В пазы вставлены плоские ножи из инструментальной стали У12А или 9ХС. На торцах ножей имеются скосы под углом.

Для регулирования диаметра развертки достаточно передвинуть ноши вдоль пазов. Если ножи передвинуть ближе я переднему концу, диаметр уменьшится, ближе к хвостовой части - диаметр увеличится. Для перемещения ножей установлены регулировочные гайки с кольцами, которые навинчены на резьбу корпуса и упираются в торцы ножей. Скосы под углом в 45° создают при завинчивании гаек усилие, подтягивающее ножи к донышкам пазов.

Регулируемые раздвижные развертки имеют пределы регулирования диаметра от 0,5 до 3 мм. Эти развертки очень удобны для ремонтных работ, при которых приходится развертывать отверстия не— стандартных (дробных) диаметров.

На сверлильных станках одним из характерных видов работ является сверление отверстий и обработка острых кромок с двух сторон. Это может быть снятие заусенцев или фасок. И если выполнение этой работы со стороны шпинделя станка не вызывает трудностей, то для снятия фаски с другой стороны необходимо производить переустанов детали. Разработаны конструкции, которые позволяют сделать эту работу с одного постанова. Так на рис. 79 показано устройство к сверлильному станку для зенковки отверстий с обратной стороны /45/.

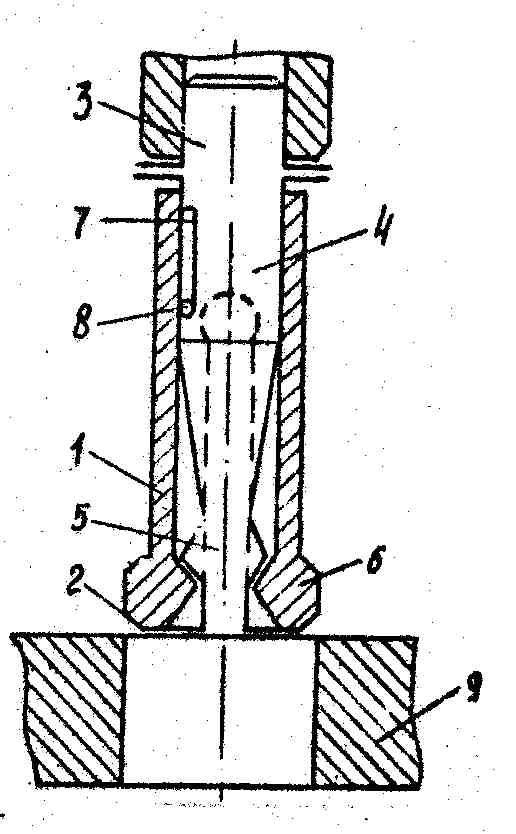

Устройство содержит корпус 1, в котором на втулке 2 размещен зенкер 3, подпружиненный пружиной 4. В зенкере перпендикулярно его оси установлен упор 5 таким образом, что его конец выступает в центральное отверстие, в которое входит поводок 6, выполненный в виде сверла, закрепленного в патроне сверлильного станка и направляемого кондукторной плитой 7.

Зенкер имеет режущие зубья, выполненный с двух сторон, угол заточки которых равен углу фаски детали. В средней части зенкера выполнена кольцевая проточка 8, с помощью которой он контактирует с вытяжным фиксатором 9, размещенным в пазах втулки.

Во втулке с двух сторон выполнены конусные углубления, с которыми взаимодействуют зажимные винты 10, установленные в эксцентрично смещенных отверстиях корпуса. В устройство обрабатывается деталь 11, которую устанавливают в корпусе 1 и прижимают кондукторной плитой 7 (механизм прижима не показан), затем подводят сверло 6 и сверлят деталь 11 напроход.

Рис. 79. Специальные зенковки

При доходе в центральное отверстие зенкера 3 сверло 6 своей стружечной канавкой вступает в контакт с упором 5, в результате чего зенкер 3 получает вращение во втулке, направление которого совпадает с направлением вращения сверла. При этом в момент касания сверлом 6 упора 5 зенкер 3 опускается вниз за счет упругой деформации пружины 4, и упор попадает в стружечную канавку сверла.

После этого сверло начинают возвращать вверх. В результате взаимодействия винтовой поверхности стружечной канавки и упора 5 зенкера 3 возникает результирующая сила, подающая зенкер на обрабатываемую деталь 11, что обеспечивает возможность съема фаски на детали. Поступательное перемещение зенкера 3 ограничено фиксатором 9, который воздействует на кольцевую проточку 8 зенкера. Этим достигается постоянство размера фаски. При выводе сверла 6 из зенкера 3 после прекращения контакта стружечной канавки с упором 5, зенкер под действием пружины 4 занимает свое исходное положение, упираясь в фиксатор 9. При замене обрабатываемой детали цикл работы устройства повторяется.

В случае необходимости, которая может быть обусловлена изменением высоты режущих зубьев зенкера вследствие их переточки или для получения на детали фаски другого размера, в устройстве предусмотрена тонкая бесступенчатая регулировка рабочего положения зенкера, которая осуществляется за счет перемещения втулки 2 в корпусе 1 путем вращения нажимных винтов 10. Завертывание правого винта и вывертывание левого приводит к подъему втулки 2, а вращение их в обратных направлениях - к опусканию последней. При изменении размеров обрабатываемой поверхности меняются отдельные детали устройства.

Рис. 80. Инструмент для снятия фасок

Инструмент для снятия фасок с двух сторон отверстия представлен на рис. 80 /46/. Инструмент имеет корпус 1, выполненный в виде цанги с режущими элементами 2 на лепестках, режущие кромки которых расположены под углом одна к другой, хвостовую часть 3, расположенную на штоке 4, противоположный конец которого является раздвигающим элементом 5 и имеет форму двух усеченных конусов с общим большим основанием. Диаметр большого основания определяет величину фаски, а угол при вершине конусов выбирается в зависимости от обрабатываемого материала. На внутренней стороне режущих элементов выполнены наклонные поверхности 6, имеющие профиль, обратный профилю раздвигающего элемента.

Шток 4 установлен внутри корпуса 1 с возможностью осевого перемещения и зафиксирован от проворота штифтом 8, расположенным в канавке. Наибольший диаметр по режущим кромкам превышает диаметр обрабатываемого в детали 9 отверстия на величину демпфирования режущих элементов 2, которая выбирается из условия свободного прохода инструмента через отверстие.

Во время работы хвостовую часть 3 закрепляют в шпинделе станка и сообщают ему вращение, которое через штифт в. передается корпусу 1 с режущими элементами 2. Движением осевой подачи инструмент подводят к детали 9. При этом режущий элементы 2 своей нижней режущей кромкой упираются в край отверстия, а шток 4 продолжает перемещаться относительно корпуса 1 и взаимодействует раздвигающим элементом 5 на внутренние поверхности 6 режущих элементов, раздвигая их в радиальном направлении. В это время режущие элементы 2 производят обработку фаски па необходимую глубину. После того, как раздвигающий элемент штока своим большим диаметром пройдет сквозь наименьшее внутреннее отверстие режущих элементов 2, последние совместно со штоком 4 проходят сквозь отверстие детали, сжимаясь благодаря упругой деформации лепестков корпуса 1. После прохождения отверстия режущие Элементы под воздействием сил упругости разжимаются. Затем включают обратную подачу. Режущие элементы своими верхними режущими кромками упираются в нижний край отверстия и процесс повторяется.

Предлагаемый инструмент отличается простотой конструкции и может применяться для обработки любах деталей, в том числе для обработки отверстий в скобах, в стенках замкнутых полостей, имеющих любые габариты.

Практическая аналогичная задача может быть решена при помощи устройства, представленного на рис. 81 /47/.

Инструмент содержит корпус 1, состоящий из двух половин, соединяемых между собой с помощью штифтов 2, гайки 3 и хвостовика 4. В пазы корпуса установлен упругий элемент 5. Фиксация упругого элемента в корпусе осуществляется с помощью штифтов 6.

Рис. 81. Устройство для снятия фасок

Хвостовик инструмента закрепляется в патроне сверлильного станка и инструмент подводится к обрабатываемому отверстию. При включении осевой подачи упругий элемент входит в контакт с обрабатываемой поверхностью и снимает заусенцы и фаску с одной стороны отверстия. При дальнейшей подаче инструмента упругий элемент начинает деформироваться под воздействием возросших сил резания. Инструмент с деформированным упругим элементом проходит в отверстие и при дальнейшей подаче калибрует внутреннюю поверхность отверстия. При выходе с обработанной стороны отверстия упругий элемент приобретает первоначальную форму и при реверсировании подачи обрабатывает фаску с противоположной стороны отверстия.

Рис. 82. Сверло-зенкер

Комбинированный переналаживаемый инструмент «сверло-зенкер» со сменными режущими пластинами представлен на рис. 82 /48/. Инструмент содержит сверло 1, зенкер 2, режущие пластины 3, торец 4, хвостовик 5, плоскость 6, ось 7, сторону 8, ребро 9, стружечную канавку 10, торцовую часть 11, штифт 12, винт 13, скос 14, отверстие 15, ступени 16, 17, прихваты 18, диаметры D, d, острый угол .

Двухступенчатое сверло 1 содержит ступень 16 диаметром D, являющуюся рабочей частью, и ступень 17 диаметром d. При этом оно размещено в отверстии 15 зенкера 2, так, что хвостовик 5 зафиксирован в указанном отверстии с помощью винта 13, взаимодействующего со скосом 14 хвостовика 5. На торце 4 зенкера 2 установлены режущие пластины 3 под острым углом к плоскости 6, перпендикулярной оси 7 сверла 1. Между ступенями 16, 17 расположена торцовая часть 11, предназначенная для разделения ступеней. Режущие пластины 3 являются сменными и расположены одной своей стороной 8 в стружечной канавке 10 сверла 1 и прилегают к его ребрам 9, которые ограничивают стружечную канавку 10 на второй ступени 17. Ступень 17 меньшего диаметра d расположена со стороны хвостовика 5. В результате режущие пластины 3 установлены с возможностью взаимодействия с торцовой частью 11 сверла 1. Режущие пластины 3 закреплены на торце 4 зенкера 2 с помощью прихватов 18 и штифтов 12.

Комбинированный инструмент работает следующим, образом. Сверло 1 надежно зафиксировано в осевом направлении с помощью взаимодействующего со скосом 14 винта 13, что исключает вырывание сверла из зенкера 2 при выводе из отверстия силами трения. При этом сверло оперто торцовой частью 11 о режущие пластины 3, которые таким образом наряду с прихватами 18 имеют дополнительный прижим к торцу 4 зенкера 2.

Крутящий момент сверлу передается с помощью винта 13 и скоса 14 через хвостовик 5, а также через расположенные в стружечной канавке 10 второй ступени 17 стороны 8 режущих пластин 3.

В результате основное приложение крутящего момента к сверлу осуществляется у первой ступени 16, снижая возможность крутильных колебаний инструмента. Расположение режущих пластин 3 под острым углом к плоскости 6, перпендикулярной оси 7 сверла 1, приводит к их нагружению не на поперечный изгиб, как в известных конструкциях сборных комбинированных инструментов, а на продольное сжатие, соответственно уменьшается вероятность разрушения режущих пластин 3 при резании труднообрабатываемых материалов.

Установка режущих пластин 3 на второй ступени 17 сверла 1 малого диаметра d с расположением одной стороны 8 в стружечной канавке 10 снижает вероятность заклинивания стружки между режущими пластинами 3 и сверлом 1, препятствуя образованию налипов и связанному с этим увеличению сил резания. В результате большей жесткости крепления, приближения области нагружения крутящим моментом к зоне резания, снижения сил резания надежность работы комбинированного инструмента повышается.