- •В.М. Пачевский с.Н. Яценко

- •Учебное пособие

- •Воронеж 2014 фгбоу впо «Воронежский государственный технический университет»

- •1.1. Этапы развития автоматизации

- •1.2. Технический уровень мирового

- •1.3. Особенности развития машиностроительного производства в России в современный период

- •2.1. Анализ элементов нормы времени и пути сокращения

- •2.2. Роль приспособлений в расширении технологических возможностей станков

- •2.3. Влияние режущего инструмента на загрузку оборудования

- •2.3.1. Общие положения

- •2.3.2. Повышение стойкости режущего инструмента

- •3.1. Групповая обработка - основа эффективного

- •3.2. Технологичность деталей машин

- •3.3. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •4. Использование методов поверхностно-пластического деформирования (ппд)

- •4.1. Регуляция микрорельефов поверхностей изделий

- •4.1.1. Влияние микрорельефа поверхности

- •4.1.3. Технологическое оснащение метода вибронакатывания

- •4.2. Использование поверхностно-пластических методов для финишной обработки

- •4.2.1. Поверхностно-пластическая деформация

- •4.2.2. Поверхностно-пластическое деформирование

- •4.2.3. Применение упругого инструмента для проведения ппд

- •4.2.4. Поверхностно-чистовая обработка деталей

- •5. Расширение технологических

- •5.1. Использование токарных станков для шлифования

- •5.1.1. Доводочное шлифование

- •5.1.2. Ленточное шлифование

- •5.1.3. Суперфиниширование

- •5.2. Обработка поверхностей сложной формы

- •5.2.1. Обработка сферических поверхностей

- •5.2.2. Изготовление эксцентриков

- •5.2.З. Обработка многогранников

- •5.2.4. Получение фасонных поверхностей

- •5.3. Переналаживаемая технологическая оснастка

- •5.3.1. Переналаживаемый инструмент

- •5.3.2. Переналаживаемые зажимные патроны

- •5.3.3. Самозажимные патроны

- •6. Расширение технологических

- •6.1. Обработка поверхностей сложной формы

- •6.2. Быстропереналаживаемые приспособления

- •6.3. Приспособления поворотного типа

- •7. Расширение технологических

- •7.1. Регулируемый режущий инструмент

- •7.2. Использование сверлильных станков для ппд

- •7.3. Наладочные кондукторы

- •7.4. Быстроходные головки

- •7.5. Револьверные сверлильные головки

- •7.6. Многошпиндельные сверлильные головки

- •394026 Воронеж, Московский просп., 14

5.2.2. Изготовление эксцентриков

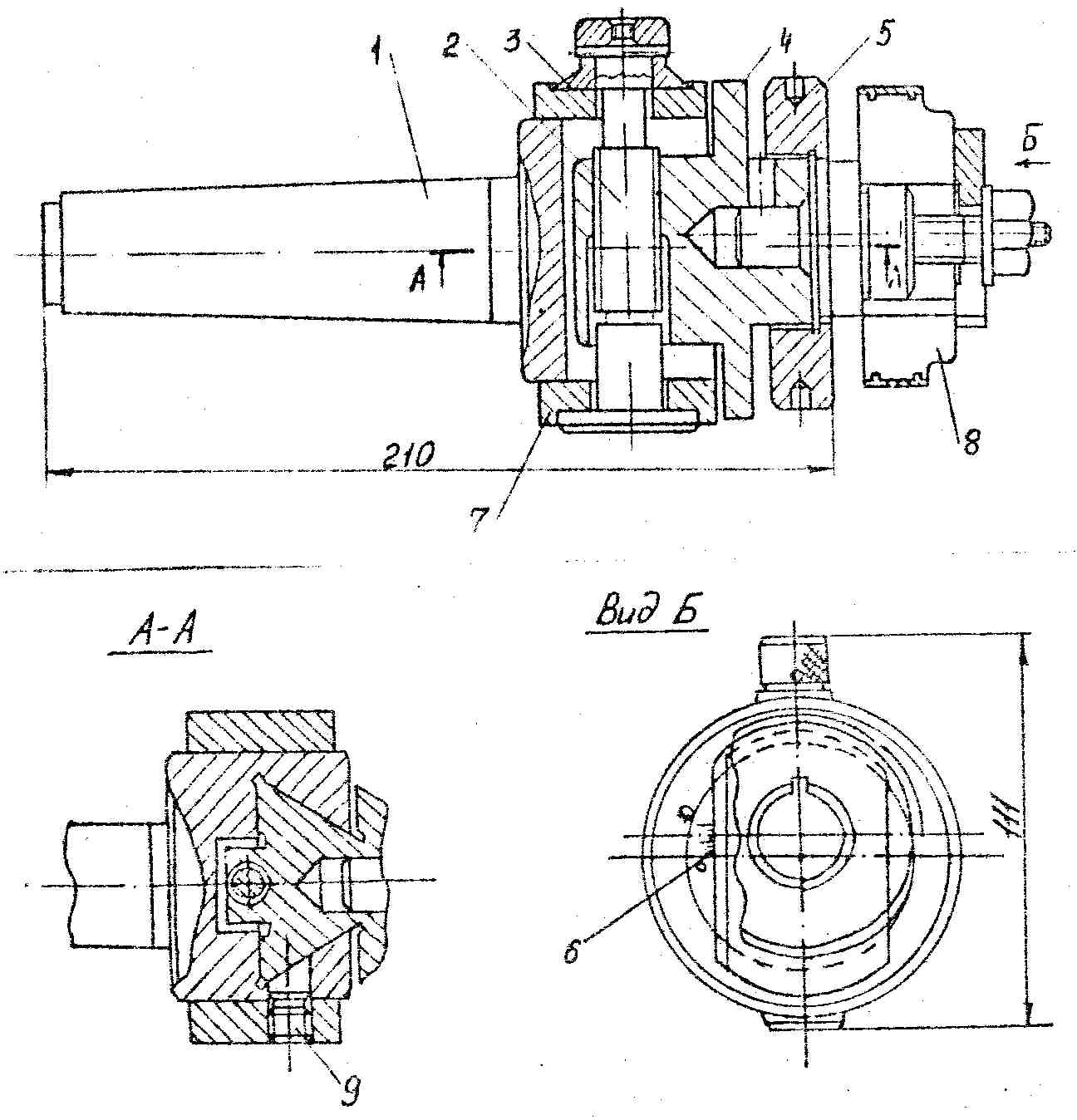

Для установки и закрепления эксцентриков при обработке наружной поверхности на токарном станке применяется специализированное наладочное приспособление, представленное на рис. 46 /26/.

Рис. 46. Приспособление для обработки эксцентриков

Оно состоит из базовой части 7 и сменных наладок 3. Наладка устанавливается в гнездо ползуна 4 по шпоночному пазу и закрепляется гайкой 5. Настройка приспособления на заданную величину эксцентриситета осуществляется перемещением ползушки в пазу головки хвостовика 1 посредством винта 2. Отсчет величины эксцентриситета осуществляется по шкале 6 и нониусу 3. Стопорный винт 9 предназначен для закрепления ползуна 4.

5.2.З. Обработка многогранников

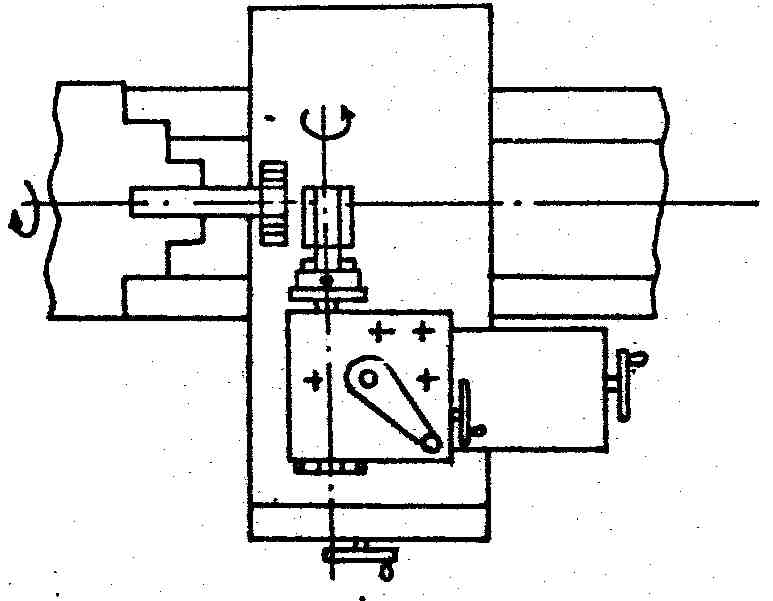

Трудоемкой технологической операцией является получение многогранников. В мелкосерийном производстве эту операцию выполняют на горизонтально-фрезерных станках с использованием универсального поворотного стола. Более производительно эту работу выполнять на токарных станках. В частности, для обработки многогранников можно использовать приспособление, представленное на рис. 47. Фрезу закрепляют в патроне передней бабки токарного станка, а в патрон, закрепленный в отверстии шпинделя, - обрабатываемую деталь. Ось вращения шпинделя может пересекать ось вращения станка под заданным углом за счет поперечного суппорта (рис. 47) /24/.

Рис. 47. Устройство для обработки многогранников

Рис. 48. Устройство для обработки многогранников

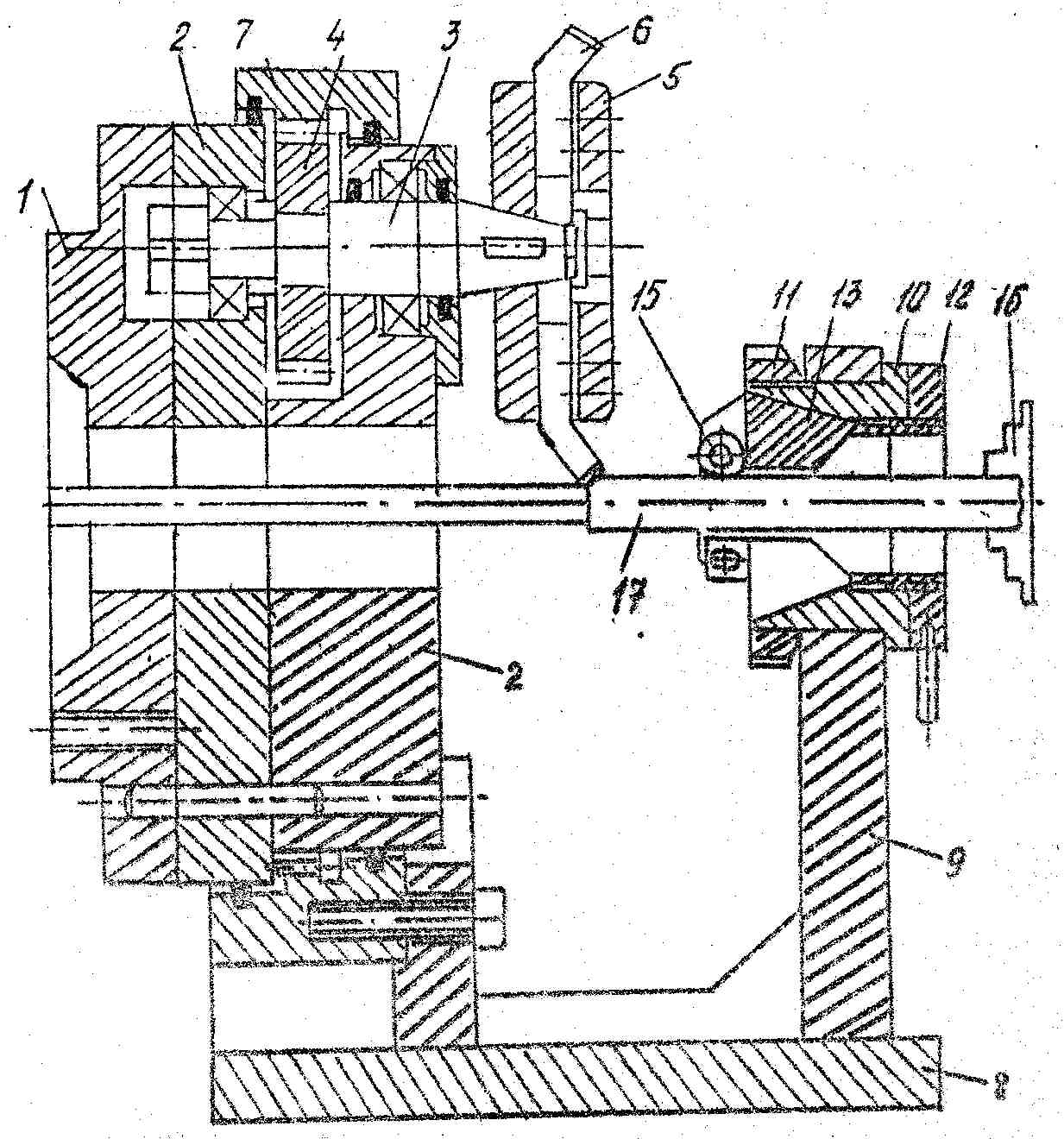

Альтернативное устройство представлено на рис. 48 /27/. Оно содержит планшайбу 1, установленную на шпинделе станка с закрепленным в ней корпусом 2, инструментальным шпинделем 3, шестерней 4 и резцовой головкой 5. К резцовой головке 5 прикреплены резцы б. Инструментальный шпиндель 3 получает вращение от шестерни 4, которая сцеплена с зубчатым венцом 7, смонтированным на основании 8. Передаточное отношение шестерни 4 и зубчатого венца 7 равно 1:3. Основание 8 установлено на направляющих станка. На стойке 9 основания 8 установлен дополнительный патрон, состоящий из корпуса 10, гаек 11 и 12 и сменных цанг 13. На торце лепестков каждой из сменных цанг 13 на осях 14 установлены ролики 15. На поперечной салазке станка вместо резцедержателя установлен угольник 16 с трехкулачковым патроном 17. Заготовка 18 закреплена в трехкулачковом патроне 17 и в цангах 13 дополнительного патрона.

Во время работы каретка станка вместе с трехкулачковым патроном 17 отводится в правое крайнее положение. Заготовка 18 пропускается черед отверстие патрона 17 цанги 13 и закрепляется. Корпус 2, вращаясь от шпинделя станка, через шестерни 4 и зубчатый венец 7 передает вращение инструментальному шпинделю 3.

Вершины резцов 6, совершая планетарное движение относительно заготовки 18, описывают сложную кривую по циклоидальной траектории, срезая часть металла и образуют многогранный профиль. Включением продольной подачи станка осуществляется подача заготовки 18.

Наличие ролика 15 на торцах цанги 13 обеспечивает необходимую жесткость при обработке многогранников из тонких заготовок 18, при этом ролики 15 позволяют осуществить продольную подачу заготовок 18. Когда каретка станка доходит до крайнего левого положения, ее останавливают, патрон 17 разжимают, затем каретка опять отводится в правое крайнее положение, заготовку 18 закрепляют в патроне 17 и включают продольную подачу. Таким образом, цикл повторяется, что дает возможность обрабатывать многогранники неограниченной длины. Обработанный многогранник выходит через отверстие шпинделя станка. Изменением количества резцов 6 в резцовой головке 5 можно обработать многогранники разных профилей.

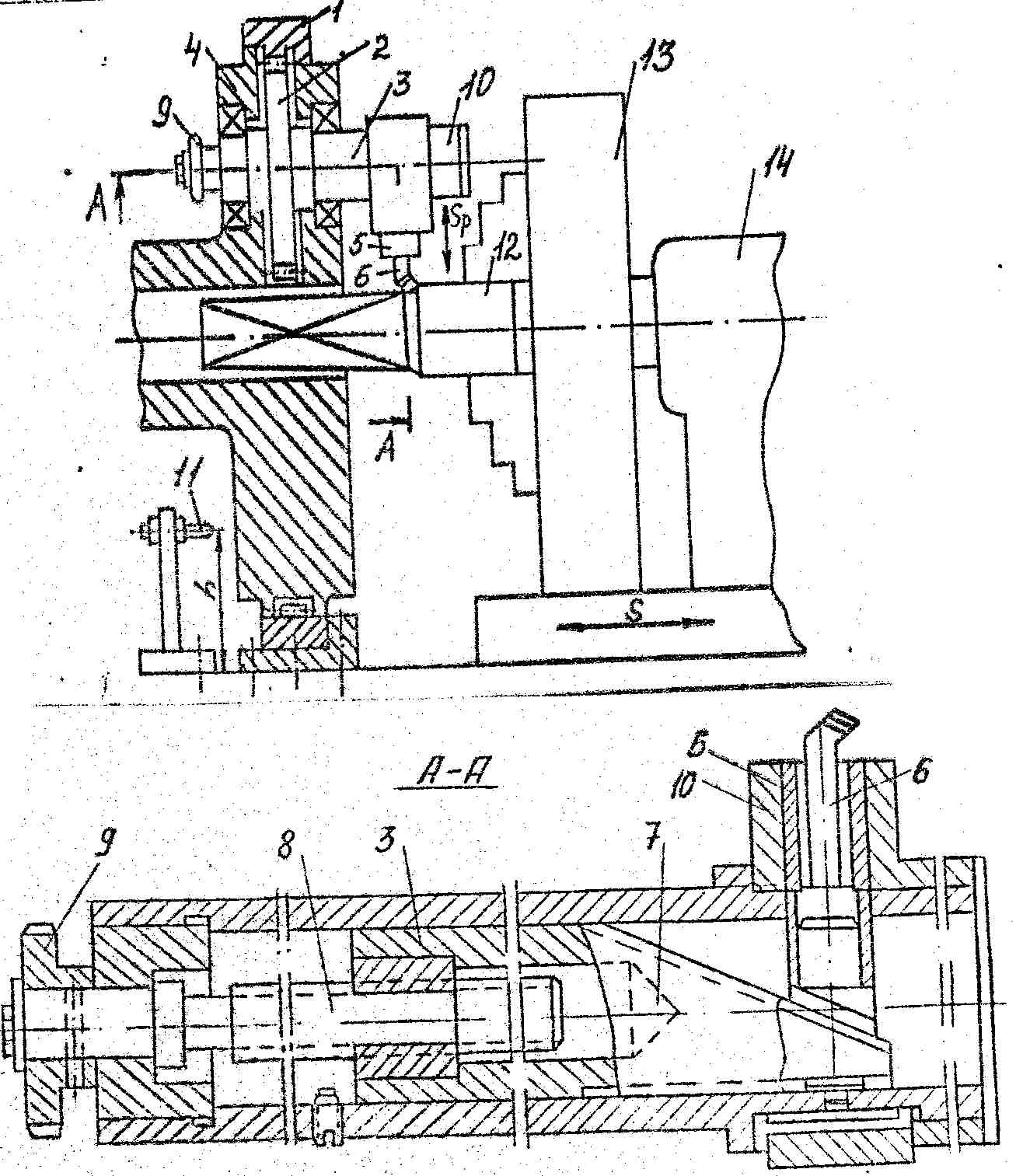

Конические поверхности граненой формы рекомендуется обрабатывать при помощи приспособления представленного на рис. 49 /28/.

Корпус 1 устройства установлен на направляющих станка. Внутри корпуса закреплен венец зубчатого колеса с внутренним зацеплением, в контакте с которым находится другое зубчатое колесо 2 с наружным зацеплением. Это колесо насажено на пустотелый инструментальный шпиндель. Инструментальный шпиндель 3 снабжен летучим суппортом, состоящим из находящихся внутри шпинделя ползуна 5 с резцом 6 и болтами 7, а также клина 8 с винтом 9, на конце которого находится цевочный механизм 10. На продолжении шпинделя насажена резцовая головка 11. Корпус 4 закреплен на переднем конце шпинделя станка, под которым расположен установочный палец 12. Заготовка 13 закреплена в планшайбе 14, установленной на основании 15 поперечных салазок станка.

Рис. 49. Устройство для обработки граневых поверхностей

Корпус 4, вращаясь от шпинделя станка через зацепление зубчатого колеса 2 и зубчатого венка, закрепленного в корпусе 1, передает вращение инструментальному шпинделю 3. Резец 6 при полном обкате вокруг заготовки 13 совершает движение по циклоидальной траектории. После каждого кругового перемещения инструментального шпинделя 3 вокруг заготовки 13 ползун 5 с резцом б получает необходимое радиальное перемещение (мм/об). Это осуществляется в тот момент, когда цевочный механизм 10 заходит в зацепление с установочным пальцем 12, доворачивая при этом или задерживая вращение винта 9 относительно клина 8, вращающегося с той же скоростью, что и инструментальный шпиндель 3. За счет разности скоростей вращения винта 9 и инструментального шпинделя 3 клин 8 получает некоторое осевое перемещение, которое и обеспечивает соответствующую радиальную подачу резца 6. Величина радиального перемещения резца 6 за один оборот инструментального шпинделя 3 достигается путем настройки установочного пальца 12 на необходимый размер h .

При обработке конических и круглых валов заготовка 13 вместе с суппортом станка осуществляет осевое перемещение, а резец 6 - радиальное. А при обработке закрытых лысок на валах, осях и втулках и при получении круговой граненой канавки происходит только радиальная подача резца 6.