- •ВВЕДЕНИЕ

- •1.1. Классификация наук

- •1.2. Строительная наука, её особенности и задачи

- •1.4. Основы методологии научных исследований

- •2.1. Строительные конструкции как системы

- •Контрольные вопросы

- •Контрольные вопросы

- •4.1. Полнота использования теоретической модели

- •4.2. Исследование изменчивости прочности арматуры

- •Контрольные вопросы

- •5.1. Прочность бетона в конструкции и опытных образцах

- •5.3. Системная модель прочности кубических образцов

- •Контрольные вопросы

- •6.1. Конструктивные особенности расчетных сечений

- •6.2. Исследования внутренних фрагментов

- •6.3. Исследования наружных фрагментов

- •Контрольные вопросы

- •7.2. Принципы системного исследования

- •Контрольные вопросы

- •8.1. Расчет регулярных систем

- •8.2. Расчет нерегулярных систем

- •Контрольные вопросы

- •9.1. Особенности традиционного метода проектирования

- •9.2. Основы метода системного проектирования

- •Контрольные вопросы

- •10.1. Шпоночные швы как системы

- •10.2. Надежность одиночных бетонных шпонок

- •10.3. Особенности взаимодействия сборных плит перекрытия

- •10.4. Модели надежности шпоночных швов

- •10.5. Пример расчета шпоночного шва на надежность

- •Контрольные вопросы

- •11.2. Функциональные особенности системы перекрытия

- •Контрольные вопросы

- •Контрольные вопросы

- •13.2. Модели расчёта системы настила с ригелем

- •Контрольные вопросы

- •Контрольные вопросы

- •15.2. Механизм распорного взаимодействия элементов

- •15.3. Надёжность взаимодействия элементов

- •Контрольные вопросы

- •16.1. Обоснование вероятностной природы распоров

- •16.2. Расчет распорных усилий методом сил

- •17.1. Пространственные системы перекрытий

- •17.2. Перекрытия с применением арочного профнастила

- •Контрольные вопросы

- •18.1. Конструктивные особенности деревоплиты

- •18.2. Системный анализ деревоплиты

- •18.3. Расчётная схема деревоплиты

- •18.4. Пример расчёта и выводы

- •Контрольные вопросы

- •19.1. Резервы совместной работы свай с ростверком

- •19.2. Анализ исходных данных

- •19.3. Решение задачи

- •Контрольные вопросы

- •20.1. Особенности расчета прочности по наклонным сечениям

- •20.2. Нормативные требования и расчётная схема

- •20.4. Анализ опытных данных

- •20.5. Результаты проверочных расчётов

- •Контрольные вопросы

- •21.1. Влияние поперечного армирования безбалочных перекрытий на надежность

- •21.2. Прочность наклонных сечений при продавливании

- •21.3. Результаты экспериментальных исследований

- •22.1. Анализ расчётной модели

- •22.2. Рекомендации по учёту масштабного фактора

- •22.3. Пример расчёта

- •23.1. Вопросы анкеровки арматуры

- •Контрольные вопросы

- •24.1. Обоснование исследования

- •24.3. Механизм взаимодействия элементов покрытия

- •24.5. Перераспределение усилий в элементах системы

- •24.6. Устойчивость элементов сжатого пояса

- •Контрольные вопросы

- •25.4. Анализ проектных решений

- •25.5. Несущая способность свайного фундамента

- •25.5. Примеры расчётов и выводы

- •Контрольные вопросы

- •Библиографический список

Контрольные вопросы

1.Особенности традиционного проектирования конструкций.

2.Методологическая основа системного проектирования.

3.Какие расчёты выполняют при системном проектировании перекрытий?

4.Какова роль межплитных швов в системе перекрытия?

Лекция 10. ПРОЧНОСТЬ И НАДЕЖНОСТЬ ШПОНОЧНЫХ ШВОВ

10.1. Шпоночные швы как системы

Шпоночные соединения широко применяют в конструктивных системах для обеспечения взаимодействия сборных элементов. Прочность одиночных шпонок сборных железобетонных конструкций, об-

разуемых бетоном или раствором замоноличивания, согласно СП |

|||||

|

|

|

|

И |

|

63.13330.2012, проверяют из условий работы на действие сдвигаю- |

|||||

щих усилий Q: |

|

|

Д |

|

|

tk |

|

|

(10.1) |

||

> Q/Rblk или Aloc > Q/Rb; |

|||||

hk > Q/2Rbtlk или Ash > Q/2Rbt, |

(10.2) |

||||

где tk, hk и lk – глуб на, |

|

А |

|

Ash – площади |

|

высота и длина шпонки; Aloc и |

|||||

смятия и среза шпонки; Rb |

Rbt – расчетные сопротивления бетона |

||||

сжатию и растяжен ю. |

б |

|

|

|

|

и |

|

|

|

|

|

С |

|

|

|

|

|

В сборных железобетонных перекрытиях швы между плитами тщательно заполняют цементным раствором или бетоном класса не менее В15. На боковых гранях многопустотных плит серии 1.041.1-3 предусматривают углубления чаще всего круглой формы с номиналь-

ными размерами: tk = hk = 12,2 мм, d = 120 мм, Aloc = tkd, Ash = 0.785d2 (рис. 10.1), при заполнении которых бетоном образуется шпоночный

шов. Это конструктивная система взаимосвязанных шпоночных элементов, необходимая для обеспечения взаимодействия сборных железобетонных плит в перекрытии.

При шаге шпонок 0,2 м, регламентируемом ГОСТ 9561-89 для многопустотных плит, число шпонок в шве может быть весьма большим. Например, на каждой из боковых граней плит серии 1.041.1-2 длиной 5,65 м предусмотрено 27 круглых шпонок.

52

Расчетная несущая способность одиночной шпонки определяется по формулам (10.1) и (102) и составляет: на смятие Q = 12,4 кН, на срез Q = 17,0 кН. Нормами установлено, что число шпонок, вводимых в расчет, должно быть не более трех. Это ограничение требует учитывать зависимость надежности швов от числа отказов отдельных шпонок.

10.2. Надежность одиночных бетонных шпонок

В работе [10] выполнен анализ надежности типовой шпонки по ГОСТ 9561-89. При этом использовали вероятностные модели в виде функций случайных величин: И

1) обеспеченность расчетных значений несущей способности шпонки не превышает 0,99;

0,1 и диаметра болееи0,25бобеспеченность расчетных значений несущей способностиСне превышает 0,5.

2) |

снижение качества замоноличивания ведет к резкому уменьше- |

|

Д |

нию надежности несущей спосо ности на смятие, которое принимают |

|

основным при проектировании; |

|

3) |

А |

при значениях коэфф ц ентов вариации глубины шпонки более |

|

Результаты анализа свидетельствуют о большом значении качества замоноличивания шпоночных швов.

Надежность шпонок зависит от степени их загружения. Показателем надежности при этом может быть характеристика безопасности β, совпадающая с гауссовским уровнем надежности, определяемым интегралом Лапласа. Коэффициент β определяется по приближенной формуле

|

|

β = (k |

−1)/ |

|

|

|

|

|

|

|

|

|

|

2v2 |

+ v2 |

, |

(10.5) |

||||

|

k |

|||||||||

|

|

|

|

|

|

|

b |

f |

|

|

|

|

– средний коэффициент |

запаса несущей |

способности; vb и |

||||||

где k |

||||||||||

vf – коэффициенты вариации несущей способности и усилия в шпонке.

53

10.3. Особенности взаимодействия сборных плит перекрытия

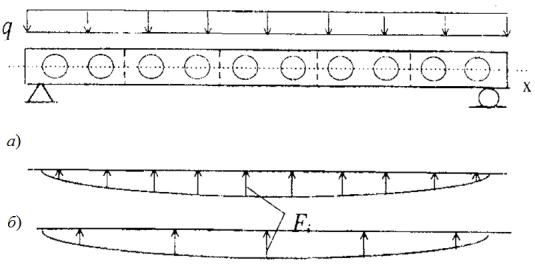

Напряженное состояние шпонок определяется с учетом специфики изгибного деформирования плит, швы между которыми воспринимают условия взаимодействия. При поперечном изгибе плит распределение усилий в шпонках соответствует параболической или синусоидальной зависимости (рис. 10.1).

|

|

|

|

|

И |

|

|

|

|

|

Д |

|

|

|

|

|

А |

|

|

|

|

|

б |

|

|

|

|

|

и |

|

|

|

|

|

Рис. 10.1. Схемы усилий в шпоночном шве с элементами-шпонками (а) |

||||||

|

подс стемами из двух шпонок (б) |

|

||||

С |

|

|

|

|

|

|

Согласно нормам проектирования среднее значение несущей |

||||||

способности шва |

|

|

|

3 |

|

|

|

|

|

Q = |

∑Qi . |

|

(10.6) |

|

|

|

i=1 |

|

|

|

Однако задачи определения прочности и надежности шпоночного шва связаны с действием системного принципа функционирования [2]. Согласно этому принципу прочность шва в общем случае не равна арифметической сумме значений прочности отдельных шпонок и зависит от изменчивости свойств материала и нагрузки. Поэтому для определения расчетного значения прочности следует применять вероятностные модели.

54

10.4. Модели надежности шпоночных швов

При известных характеристиках прочности отдельных шпонок и нагрузки можно решать различные практические задачи с применением статических и динамических (с учетом фактора времени) моделей надежности. Исследование надежности систем с помощью статических моделей представляет собой определенную форму предварительного анализа на этапе проектирования. Модели надежности различают по способам соединения элементов в подсистемы и системы. По внешнему виду системы и характеру ее работы не всегда удается сразу выбрать приемлемую модель. Наиболее распространена модель

с последовательным соединением элементов. Она проста для анализа,

параллельным соединением элементов не выходитИиз строя, пока не отказали все ее элементы. В определенной степени такая модель под-

но для ее функционирования все элементы (подсистемы) должны ра-

ботать безотказно. Такая модель не соответствует функциональной

схеме шпоночного шва, так как отказ одной из шпонок может привес-

ти лишь к перераспределению усилий взаимодействия Fi. Система с

ходит для системы шпоночного шва. Надежность системы (вероят- |

||||||

|

|

|

|

|

Д |

|

ность безотказной работы) в этом случаи определяется по формуле |

||||||

|

|

Rs =1 |

n |

(1− Pi ), |

(10.7) |

|

|

|

− ∏ |

||||

|

|

|

А |

|

||

где Pi |

|

|

|

i=1 |

|

|

– вероятность отказа i -го элемента. |

|

|||||

|

|

б |

|

|

||

Однако при анал зе с стемы с параллельным соединением эле- |

||||||

|

и |

|

|

|

|

|

|

С |

|

|

|

|

|

ментов подразумевается, что в работе системы участвуют все элементы и отдельные отказы не влияют на надежность элементов, продолжающих работать (принцип независимости отказов). В действительной работе шпоночного шва без снижения нагрузки отказы неизбежно вызывают увеличение усилий Fi в работающих элементах и тем самым влияют на их надежность. Если первый отказ происходит в результате хрупкого разрушения элемента, увеличивается также интенсивность последующих отказов, т.е. модель должна быть динамической с учетом фактора времени. Даже если пренебречь этим фактором, расчет системы с несколькими отказами очень сложен.

Сложность вычислений, проблема которой решается с применением ЭВМ, усугубляется неопределенностью процесса перераспределения усилий взаимодействия при отказе отдельных шпонок. Возможны различные модели перераспределения. Наиболее простые:

55

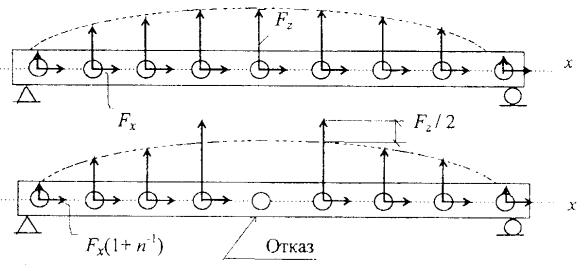

равномерное перераспределение усилий на все работающие элементы и перераспределение на один или два смежных элемента. Последняя модель близка к действительной и подтверждается статическими расчетами упругих систем настилов на действие поперечной нагрузки; модель с равномерным перераспределением больше подходит для продольного загружения шва (рис. 10.2).

Надежность шпоночного шва целесообразно определять поэтапно. Вначале оценивается надежность системы до отказа наиболее нагруженной (наименее надежной) шпонки:

|

|

|

Rs1 = Ri,min . |

|

(10.8) |

||||

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

Д |

|

||||

|

|

|

А |

|

|

|

|

||

|

б |

|

|

|

|

|

|

||

и |

|

|

|

|

|

|

|

||

Рис. 10.2. Модель перераспределения усилий при отказе одного элемента |

|||||||||

Если система продолжает работать, то надежность увеличивает- |

|||||||||

ся на величину вероятности отказа k -х элементов: |

|

||||||||

С∆R = P |

|

m |

|

(α |

|

F |

+ F )), |

(10.9) |

|

(F )∏(1− P |

|

||||||||

s |

i |

i |

k =1 |

k |

|

k |

i |

k |

Pk (βk Fi + Fk ) – |

где αk – коэффициент перераспределения усилия Fi; |

|||||||||

вероятность разрушения k-х шпонок с учетом перераспределения усилий при отказе i-й шпонки; m – число отказов.

Такой метод соответствует подходу Байеса к оценке надежности, который ввел понятие условной вероятности [3]. При увеличении числа отказов реализация формулы (10.9) затрудняется, поэтому эффективен прием, основанный на предположении, что два, три или несколько элементов, образующих подсистему, находятся практически в одинаковом напряженном состоянии и загружены одним усилием.

56