- •А.Г. Староверов основы автоматизации производства

- •Глава 1. Общие сведения о системах автоматики и составляющих ее элементах

- •1. Основные понятия и определения

- •2. Классификация систем автоматического управления

- •3. Элементы автоматических систем

- •Глава 2. Первичные преобразователи

- •1. Общие сведения и классификация первичных преобразователей

- •2. Потенциометрические первичные преобразователи

- •3. Индуктивные первичные преобразователи

- •4. Емкостные первичные преобразователи

- •5. Тензометрические первичные преобразователи

- •6. Фотоэлектрические первичные преобразователи

- •Глава 3. Усилители и стабилизаторы

- •2. Электромеханические и магнитные усилители

- •3. Электронные усилители

- •5. Стабилизаторы

- •Глава 4. Переключающие устройства и распределители

- •1. Электрические реле

- •2. Реле времени

- •3. Контактные аппараты управления

- •4. Бесконтактные устройства управления

- •Наименование н обозначение логических функций н элементов

- •5. Вспомогательные устройства

- •Глава 5. Задающие и исполнительные устройства

- •1. Классификация задающих и исполнительных устройств

- •2. Задающие устройства

- •3. Электрические исполнительные механизмы

- •Раздел II. Контрольно-измерительные приборы и техника измерения параметров технологических процессов

- •Глава 6. Общие сведения об измерении и контроле

- •1. Основные метрологические понятия техники измерения и контроля

- •2. Погрешности измерений

- •3. Методы измерения и классификация. Контрольно-измерительных приборов

- •Глава 7. Контроль температуры

- •1. Температурные шкалы. Классификация технических приборов и устройств измерения температуры

- •2. Термометры расширения

- •Технические характеристики стеклинных ртутных, термометров типа тт

- •Технические характеристики дилатометрических гермометров

- •3. Манометрические термометры

- •Характеристики манометрических термометров

- •4. Термоэлектрические термометры

- •Основные характеристики термоэлектрических термометров

- •Технические характеристики милливольтметров

- •5. Термометры сопротивления и термисторы

- •Технические характеристики термометров сопротивления

- •6. Бесконтактное измерение температуры

- •7. Техника безопасности при контроле температуры

- •Глава 8. Контроль давления и разрежения

- •1. Общие сведения и классификация приборов

- •2. Манометры

- •Технические характеристики показывающих и сигнализирующих манометров

- •3. Тягонапоромеры

- •Технические характеристики тягомеров, напоромеров и тягонапоромеров

- •4. Вакуумметры

- •Технические характеристики промышленных вакуумметров

- •5. Техника безопасности при контроле давления

- •Глава 9. Контроль расхода, количества и уровня

- •1. Общие сведения и классификация приборов

- •2. Расходомеры

- •Технические характеристики ротаметров

- •Технические характеристики шариковых расходомеров

- •3. Счетчики жидкостей и газов

- •Технические характеристики счетчиков жидкостей и газов

- •4. Счетчики и весы твердых и сыпучих материалов

- •5. Уровнемеры жидкостей и сыпучих материалов

- •Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

- •Технические характеристики буйковых уровнемеров

- •6. Техника безопасности при контроле расхода, количества и уровня

- •Глава 10. Контроль специальных параметров

- •1. Контроль состава газа

- •2. Контроль влажности и запыленности газа

- •3. Контроь влажности сыпучих материалов

- •4. Контроль плотности жидкости

- •5. Техника безопасности при контроле специальных параметров

- •Раздел III. Автоматическое управление, контроль и регулирование

- •Глава 11. Системы автоматики с программным управлением

- •1. Общие принципы построения систем

- •2. Интуитивный метод разработки схем управления

- •3. Аналитический метод разработки схем управления

- •Глава 12. Автоматическая блокировка и защита в системах управления

- •1. Системы автоматической блокировки

- •2. Системы автоматической защиты

- •Глава 13. Системы автоматического контроля и сигнализации

- •1. Структура и виды систем

- •2. Измерительные системы с цифровым отсчетом

- •3. Системы централизованного контроля

- •4. Системы автоматической сигнализации

- •Глава 14. Системы автоматического регулирования

- •1. Основные понятия и определения

- •2. Обыкновенные системы регулирования

- •3. Самонастраивающиеся системы регулирования

- •4. Качественные показатели автоматического регулирования

- •Глава 15. Объекты регулирования и их свойства

- •1. Общие сведения

- •2. Параметры объектов регулирования

- •3. Определение основных свойств объектов

- •Глава 16. Типы регуляторов

- •1. Классификация автоматических регуляторов

- •2. Регуляторы прерывистого (дискретного) действия

- •3. Регуляторы непрерівного действия

- •4. Выбор типа регуляторов и параметров его настройки

- •Формулы для определения параметров настройки регуляторов

- •Глава 17. Конструкции и характеристики регуляторов

- •1. Регуляторы прямого действия

- •2. Электрические регуляторы косвенного действия

- •3. Гидравлические регуляторы косвенного действия

- •4. Пневматические регуляторы косвенного действия

- •5. Техника безопасности при эксплуатации регуляторов

- •Раздел IV. Микропроцессорные системы

- •Глава 18. Общая характеристика микропроцессорных систем

- •1. Основные понятия и определения

- •2. Организация работы вычислительной машины

- •3. Производство эвм

- •4. Структура эвм

- •Глава 19. Математическое и программное обеспечение микроЭвм

- •1. Системы счисления

- •2. Правила перевода одной системы счисления в другую

- •3. Формы представления чисел в эвм. Машинные коды

- •4. Основы программирования

- •Глава 20. Внешние устройства микроЭвм

- •1. Классификация внешних устройств

- •2. Внешние запоминающие устройства

- •3. Устройства для связи эвм – оператор

- •4. Внешние устройства связи эвм с объектом

- •Глава 21. Применение микропроцессорных систем

- •1. Состав систем автоматики с применением микроЭвм

- •2. Управление производственными процессами

- •Раздел V. Промышленные роботы и роботизированные системы

- •Глава 22. Общие сведения о промышленных роботах

- •1. Основные определения и классификация промышленных роботов

- •2. Структура промышленных роботов

- •3. Основные технические показатели роботов

- •Глава 23. Конструкции промышленных роботов

- •1. Промышленные роботы агрегатно-модульного типа

- •Технические данные агрегатной гаммы промышленных роботов лм40ц.00.00 [9]

- •Технические характеристики и области обслуживания типового ряда промышленных роботов [9]

- •Технические данные модулей агрегатной гаммы рпм-25 [9]

- •2. Интерактивные промышленные роботы

- •3. Адаптивные промышленные роботы

- •4. Захватные устройства

- •5. Приводы промышленных роботов

- •Глава 24. Системы управления промышленными роботами

- •1. Назначение и классификация систем управления

- •2. Унифицированные системы управления

- •Технические данные унифицированных систем управления уцм [9]

- •Технические данные унифицированных систем управления упм [9]

- •Технические данные контурных систем управления укм [9]

- •3. Информационные системы

- •Глава 25. Роботизация промышленного производства

- •1. Основные типы роботизированных систем

- •2. Гибкие производственные системы с применением промышленных роботов

- •3. Техника безопасности при эксплуатации роботов

- •Приложение Буквенные обозначения элементов электрических схем

- •Список литературы

4. Счетчики и весы твердых и сыпучих материалов

В литейных цехах необходим автоматический учет форм, движущихся на литейном конвейере, и отливок, перемещающихся на пластинчатых транспортерах или по наклонным роликовым транспортерам. Система автоматического учета в этих случаях, как правило, состоим из устройства, выдающего механический или электрический сигнал при прохождении мимо него изделия, и счетчика, суммирующего эти сигналы.

Применяемые датчики сигналов подразделяют на механические и электрические, а счетчики – на механические и электромагнитные.

Механические датчики с рычажным приводом через кинематическую передачу воздействуют на механические счетчики, установленные в непосредственной близости от датчика. Механический счетчик представляет собой набор цифровых барабанов, связанных определенным образом между собой. На каждом барабане нанесены цифры от 0 до 9, цифры первого барабана соответствуют количеству единиц, второго – количеству десятков, и т. д.

Электроконтактные датчики импульсов представляют собой рассмотренные в гл. 4 путевые выключатели, которые срабатывают при прохождении литейной формы и подают электрический сигнал на электромагнитный счетчик.

Фотоэлектрические датчики основаны на явлении фотоэффекта. Принцип их действия был рассмотрен в гл. 2.

Радиоизотопные датчики импульсов применяют в системе учета остывания отливок и нагретых изделий. Радиоизотопные датчики содержат излучатель, испускающий поток радиоактивных лучей, и воспринимающее устройство. При прохождении между ними контролируемого предмета (отливки или изделия) часть лучей поглощается, и облучение воспринимающего устройства снижается, в результате чего на его выходе появляется электрический сигнал.

Наиболее распространенными устройствами, предназначенными для измерения количества твердых сыпучих материалов, являются весы. Различают два вида весов: порционные и конвейерные. Порционные весы используют для отвеса одного или нескольких порций заданного количества вещества. Конвейерные весы служат для непрерывного определения вещества, прошедшего за заданный промежуток времени. Такие весы называют ленточными весоизмерителями и используют для определения расхода формовочной и стержневой смеси, песка и других сыпучих материалов.

Порционные весы в зависимости от назначения и конструкции подразделяют на весы с ручной наводкой, платформенные, автомобильные, автоматические.

Весы с ручной наводкой (компарирующие) используют для взвешивания небольших количеств материалов. По конструкции их делят на гиревые, циферблатные и шкальные. Такие весы называют также рычажными. К весам с ручной наводкой относят и пружинные весы, в которых измеряемая величина определяется деформацией пружины под действием веса тела.

Платформенные и автомобильные весы предназначены для измерения массы груженых вагонов и автомобилей. Платформенные весы встраивают в железнодорожные пути, а автомобильные – у ворот цеха. Они состоят из платформы и системы противовеса (гирь). Для облегчения обслуживания такие весы оборудуют дистанционным управлением.

Автоматические порционные весы применяют для взвешивания различных формовочных материалов.

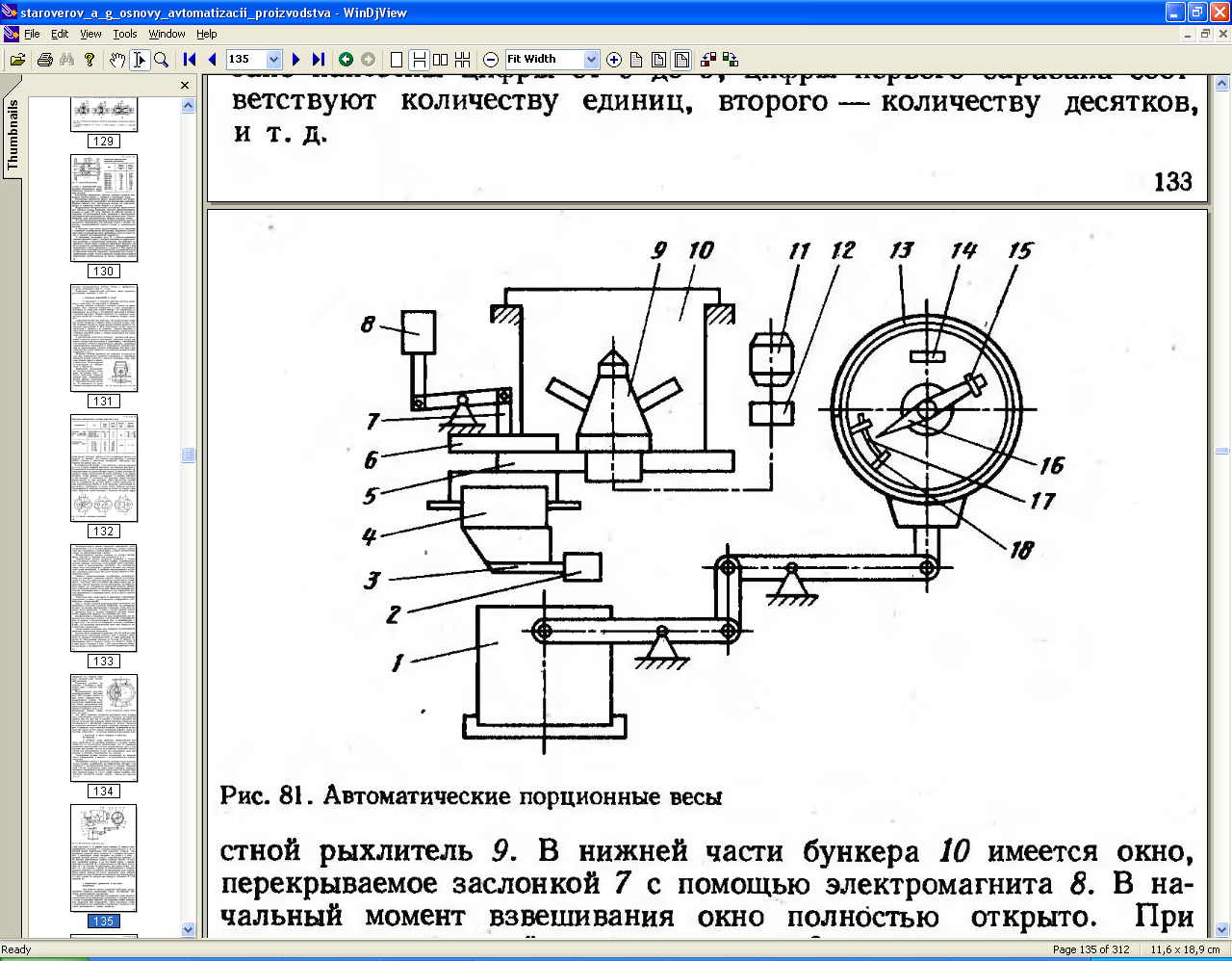

Рис. 81. Автоматические порционные весы

Все узлы весов размещают на раме (рис. 81). На этой же раме устанавливается тарельчатый питатель, диск 5 которого приводится во вращение электродвигателем 11 через червячный редуктор 12. Формовочный материал из бункера 10 подается на вращающийся диск в питатель, откуда он снимается ножом 6 и через рукав 4 попадает в ковш 1. Для предупреждения зависания материала и его разрыхления в питателе предусмотрен лопастной рыхлитель 9. В нижней части бункера 10 имеется окно, перекрываемое заслонкой 7 с помощью электромагнита 8. В начальный момент взвешивания окно полностью открыто. При достижении заданной массы заслонка 3 с помощью электромагнита 2 перекрывает подачу материала из рукава 4 в ковш 1, который системой рычагов связан с циферблатным прибором 13. На корпусе циферблатного прибора укреплен контакт 14 нулевого положения стрелок, а на его задней стенке – сельсин- приемник со стрелкой 15 с закрепленными на ней двумя контактами: 17 и 18. Контакт 17 предназначен для точного отвеса, контакт 18 – для грубого. Стрелка 15 устанавливается с помощью сельсина-приемника в положение, соответствующее массе навески. Масса порции задается на пульте управления путем поворота оси сельсин-датчика. Команды на управление электромагнитами 8 и 2 дает стрелка 16, которая при подходе к контактам 17 и 18 замыкает их.