Бурлака, Кучеренко, Мазоренко, Тищенко, Основы теории механизмов и машин

.pdf

190 |

Лекция 11 |

Модуль |

m , в долях которого указаны размеры |

этого контура, выбираются из стандартного ряда модулей зубьев.

Прямая линия de, на которой ширина зуба s1 равна ширине впадины s2 (s1 s2 p 2), называется средней прямой.

2), называется средней прямой.

Прямолинейный участок ab профиля рейки при нарезании зубчатого колеса формирует эвольвентную

поверхность |

зуба, а |

участок |

cb |

– переходную |

поверхность (галтель). Угол наклона 0 |

прямолинейного |

|||

участка ab |

относительно оси симметрии зуба согласно |

|||

ГОСТ 13755-68 равен |

20 . |

|

|

|

5.8. Подрезание профилей зубьев

При производстве зубчатых колес по методу обкатки в некоторых случаях получается, что головки режущего инструмента врезаются в ножки зубьев нарезаемого колеса. В результате ножки зубьев нарезаемого колеса оказываются как бы подрезанными (рис. 5.25), откуда и само явление получило название

подрезания.

|

|

При подрезании ножки зуб |

|

|

|

ослабляется, поскольку умень- |

|

|

|

шается его ширина у ножки. |

|

|

|

Кроме того, при этом срезается |

|

|

|

часть эвольвенты, |

образующей |

Подрезанная |

боковую (рабочую) |

поверхность |

|

|

|

зуба. Поэтому подрезание является |

|

часть ножки зуба |

|||

Рис. 5.25. |

нежелательным при |

изготовлении |

|

зубчатого колеса. |

|

||

|

|

|

|

Раздел 5. Зубчатые механизмы. |

191 |

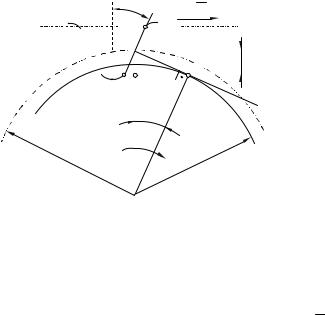

Выясним вопрос о том, в каком случае будет иметь место явление подрезания. Для этого рассмотрим нарезание зубчатого колеса методом огибающих инструментом реечного типа.

Расположим инструмент таким образом, что бы средняя прямая рейки dе касалась делительной окружности радиуса r (рис. 5.26). Поскольку на средней прямой рейки толщина зуба равна ширине впадины, то получим зубчатое колесо с равноделенным шагом, т.е. толщина зуба будет равна половине шага:

s р 2 0,5 m.

2 0,5 m.

0 |

V |

b |

|

d  p

p

а

A  N

N

е

m

0 с

r |

|

rb |

О

О

Рис. 5.26.

Нарезание зубчатого колеса методом огибающих можно рассматривать как зацепление зубчатого колеса, вращающегося с угловой скоростью , с исходным контуром инструментальной рейки (в дальнейшем просто

рейки), движущейся поступательно со скоростью V . Линия pс их зацепления будет направлена перпендикулярно прямолинейному участку ab профиля рейки, который при нарезании зубчатого колеса

192 |

Лекция 11 |

формирует эвольвентную поверхность зуба. С другой стороны, линия pс зацепления касательная к образующей

окружности радиуса rb (рис. 5.26).

Из треугольника pNO для радиуса rb образующей окружности получим:

rb (Op)cos 0 r cos 0 , |

(5.12) |

где 0 – угол наклона участка ab профиля рейки.

На рис. 5.24 инструмент (рейка) двигается относительно колеса горизонтально, следовательно, траекториями всех точек рейки будут горизонтальные линии. Учитывая, что эвольвента зуба является кривой, ограниченной начальной точкой, которая располагается на

основной окружности, |

то траектория |

точки |

а |

рейки |

|

должна пройти через |

точку |

N |

линии |

зацепления |

|

(конечную точку линии теоретического зацепления |

pN ). |

||||

В этом случае при нарезании зубчатого колеса эвольвентная поверхность зуба будет сформирована рейкой полностью от начальной точки (на образующей окружности) до окружности вершин зубьев.

Если траектория точки а пересекает линию зацепления pс в точке S (рис. 5.27,а), которая лежит в пределах линии теоретического зацепления pN , то часть эвольвентной поверхности зуба (на участке SN линии зацепления) будет не нарезанной.

Если же траектория точки а пересекает линию зацепления pс в точке L (рис. 5.27,б), которая лежит за пределами линии теоретического зацепления pN , то часть эвольвентной поверхности зуба будет вырезана обратной ветвью эвольвенты и возникнет подрезание ножки зуба.

|

|

Раздел 5. Зубчатые механизмы. |

193 |

|||

|

0 |

|

|

|

0 |

|

d |

p |

S |

е |

d |

p |

N е |

а |

|

|

||||

|

N |

с |

|

а |

L |

|

|

|

|

с |

|||

r |

|

|

|

|

||

|

rb |

r |

|

|

rb |

|

О |

О |

а) |

б) |

Рис. 5.27.

Определим минимальный радиус r rmin делительной окружности при котором траектория точки

а будет проходить через точку |

|

N . |

Из треугольников |

|||||||||||||

pNO и pNА получим: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

(pN) (Op)sin 0 |

rmin sin 0 ; |

|

(5.13) |

||||||||||||

|

(pA) (pN)sin |

0 |

r |

|

sin2 |

0 |

. |

(5.14) |

||||||||

|

|

|

|

|

|

min |

|

|

|

|

|

|

||||

Учитывая, что (pA) равно расстоянию от точки |

а |

|||||||||||||||

до средней прямой dе рейки, которое равно модулю |

m |

|||||||||||||||

(рис. 5.26), а rmin mzmin 2 |

|

то: |

|

|

|

|

|

|

|

|

|

|

|

|

||

m |

mzmin |

sin2 |

0 |

или |

|

z |

min |

|

|

2 |

|

|

|

, |

(5.15) |

|

|

|

|

sin2 |

0 |

||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|||||||

где zmin – минимальное число зубьев на колесе, которое можно нарезать без подрезания ножки зуба.

Таким образом, при нарезании зубчатого колеса подрезание ножки зуба будет происходить в случае если число зубьев на колесе z < zmin . Как видно из формулы

(5.15), минимальное zmin число зубьев, которое можно нарезать на колесе без подрезания ножки зуба, зависит

194 Лекция 11

только от угла наклона 0 режущих кромок участков рейки, формирующих эвольвентную поверхность зуба.

В таблице 5.1 показано как изменяется zmin в

зависимости от выбранного значения для угла 0.

Сувеличением угла 0 уменьшается zmin ,

следовательно, уменьшается делительный радиус r зубчатого колеса, его габариты и масса. Однако, угол 0

влияет и на радиальное Fr усилие в зубчатом зацеплении (см. раздел 5.5), которое воспринимается опорами (подшипниками) валов. Причем, с увеличением угла 0,

при одинаковом вращающем моменте на валу, радиальное усилие возрастает. (В таблице 5.1 радиусы r делительных

окружностей и радиальные Fr усилия отнесены к значениям, полученным при 0 20 ).

|

|

|

Таблица 5.1. |

0 |

13º |

20º |

26º |

zmin |

40 |

17 |

11 |

r r 0 20 |

2,35 |

1,0 |

0,64 |

Fr (Fr) 0 20 |

0,27 |

1,0 |

2,07 |

Таким образом, при выборе угла 0 |

необходимо |

||

руководствоваться не только габаритами зубчатого механизма но и прочностными характеристиками подшипников. В настоящее время стандартом определен

угол 0 20 , для которого zmin 17.

Раздел 5. Зубчатые механизмы. |

195 |

5.9. Корригирование зубчатых колес

Зубчатые колеса, при нарезании которых средняя прямая рейки dе (рис. 5.26) касается делительной окружности, получили название нулевых.

Если при нарезании зубчатого колеса средняя прямая рейки не касается делительной окружности, то такое колесо называют корригированным. Возможны два варианта взаимного расположения делительной окружности и средней прямой рейки (рис. 5.28).

В первом варианте (рис. 5.28,а) средняя прямая dе рейки смещена от центра заготовки на величину . По делительной окружности катится без скольжения прямая nh, отстоящая от средней прямой на величину смещения, которое представляют через модуль m зубчатого колеса:

xm, |

(5.16) |

где x – коэффициент смещения.

Учитывая, что на средней линии рейки ширина впадины равна половине шага p , то на линии nh ширина впадины будет равна :

s |

p |

2 tg20 |

|

m |

2xm tg20 . |

(5.17) |

|

|

|||||

2 |

|

2 |

|

|

||

Поскольку ширина впадины на линии nh соответствует толщине зуба на делительной окружности, то у такого зубчатого колеса ширина s зуба будет больше ширины впадины. Коэффициент смещения x в этом варианте считается положительным и зубчатое колесо называется положительным.

Во втором варианте (рис. 5.28,б) средняя прямая dе рейки смещена к центру заготовки на величину xm,

196 |

Лекция 11 |

причем коэффициент смещения x считается отрицательной величиной и такое колесо называется отрицательным. По делительной окружности в этом варианте катится без скольжения прямая kl . Толщина зуба на делительной окружности определяется по формуле (5.12) и, вследствие того что х < 0, оказывается меньше, чем у нулевого колеса, а ширина впадины – больше.

0b

0b

d n |

p |

а

а

r

r

О

О

а)

∆ |

|

|

b |

е |

|

k |

|

h |

d |

p |

|

|

|

||

|

|

|

|

|

|

r |

а |

|

|

|

|

|

|

|

О |

б)

Рис. 5.28.

∆

l е

Корригирование зубчатых колес используется:

когда необходимо нарезать зубчатое колесо с числом зубьев z < zmin ;

когда необходимо улучшить качественные показатели зубчатого зацепления.

Рассмотрим нарезание зубчатого колеса с числом зубьев z < zmin . При нарезании такого зубчатого колеса как нулевого возникнет подрезание ножки зуба, так как траектория точки а рейки пройдет за пределами линии теоретического зацепления рN (рис. 5.27,б).

Сместим среднюю прямую dе рейки от центра заготовки (рис. 5.29) на некоторое расстояние min , при котором траектория точки а будет проходить через точку N линии теоретического зацепления.

Раздел 5. Зубчатые механизмы. |

|

|

197 |

|||||

Согласно формуле (5.14): |

|

|

|

|

|

|

|

|

(pA) r sin |

2 |

0 |

|

mz |

sin |

2 |

0 . |

(5.18) |

|

2 |

|

||||||

|

|

|

|

|

|

|

|

|

Исходя из размеров рейки (рис. 5.29):

(pA) m min m xminm m 1 xmin , (5.19)

где xmin – минимальный коэффициент смещения, при котором устраняется подрезание ножки зуба.

d |

0 b |

|

p |

||

n |

||

|

а A |

|

r |

0 |

|

|

||

|

О |

∆min

h

h

N

е

m

с

rb

Рис. 5.29.

Приравняв уравнения (5.18) и (5.19) получим:

|

mz |

sin2 0 m 1 xmin . |

(5.20) |

||||||

2 |

|||||||||

|

|

|

|

|

|

|

|||

Откуда: |

|

|

|

|

|

|

|||

|

x |

1 z |

sin2 0 |

. |

(5.21) |

||||

|

|

|

|||||||

|

min |

2 |

|

|

|||||

|

|

|

|

|

|||||

Учитывая, что sin2 0 |

2 1 zmin , то: |

|

|||||||

|

x |

|

zmin z |

. |

(5.22) |

||||

|

|

||||||||

|

min |

|

zmin |

|

|||||

|

|

|

|

|

|||||

198 |

Лекция 11 |

Как следует из формулы (5.22), минимальный xmin

коэффициент смещения рейки, при котором устраняется подрезание ножки зуба при нарезании зубчатого колеса с числом зубьев z < zmin , определяется только z и zmin .

При угле 0 20 формула (5.22) приобретет вид:

x |

17 z |

. |

(5.23) |

min |

17 |

|

Таким образом, для устранения подрезания ножки зуба при нарезании зубчатого колеса коэффициент смещения х рейки должен быть больше чем xmin.

Нужно отметить, что для колеса с числом зубьев z > zmin минимальный коэффициент смещения хmin < 0 . Поэтому на таком колесе можно выполнить отрицательное смещение (рис. 5.28,б), т.е. среднюю прямую dе рейки сместить к центру заготовки.

Максимальный коэффициент смещения xmax рейки

определяется заострением головки зуба. На рис. 5.30 показаны профили зубьев трех колес, у которых одинаковое число зубьев, нарезаны одним и тем же инструментом, но с разными коэффициентами смещения: х3 > х2 > х1. У колес одинаковые радиусы

делительных и образующих окружностей, а следовательно, профили зубьев всех трех колес очерчены одной и той же самой эвольвентой. Как следует из формулы (5.17) толщина зубьев на делительной окружности у колес будет разной:

s1 ab; |

s2 ac; |

s3 ad , т.е. s3 > s2 > s1. |

Несмотря на то, что с увеличением коэффициента смещения толщины зубьев на делительной окружности

Раздел 5. Зубчатые механизмы. |

199 |

возрастают, изменение толщин зубьев на окружностях ra1, ra2 , ra3 вершин зубьев (рис. 5.30) носит обратный характер st3 < st2 < st1.

st3 |

3 |

|

Это объясняется тем, |

||

что |

при |

больших |

|||

|

2 |

коэффициентах |

смещения |

||

st1 |

1 |

||||

для |

боковой |

поверхности |

|||

ra1 |

c d |

r профиля зуба |

используются |

||

r |

|||||

a2 а |

b |

части эвольвенты удаленные |

|||

ra3 |

|

от образующей окружности, |

|||

Рис. 5.28. |

у которых наклон к оси зуба |

||||

увеличивается (см. рис. 5.10). |

|||||

Заострение головки зуба является нежелательным, так как с точки зрения прочности вершина заостренного зуба не способна передавать нагрузки. Поэтому толщину зуба на окружности вершин принимают st 0,25m для

кинематических передач и st 0,4m – для силовых.

Таким образом, коэффициент смещения режущего инструмента при нарезании зубчатого колеса может изменяться в диапазоне: xmin x xmax .

Корригирование делает передачу более прочной и долговечной, так как обычно для меньшего колеса (с менее прочными зубьями) коэффициенты смещения выбираются положительными, что делает его более прочным. Поэтому колеса передачи становятся более равнопрочными и вследствие этого возрастает ее работоспособность.

Вначале корригирование производилось только для устранения подрезания ножки зуба. В настоящее время корригирование применяется еще с целью увеличения прочности передачи, уменьшения износа и для