Бурлака, Кучеренко, Мазоренко, Тищенко, Основы теории механизмов и машин

.pdf

180Лекция 10

3.одна из дуг ( А1В1 или А2В2 ) равна нулю. Такое движение называется чистым скольжением.

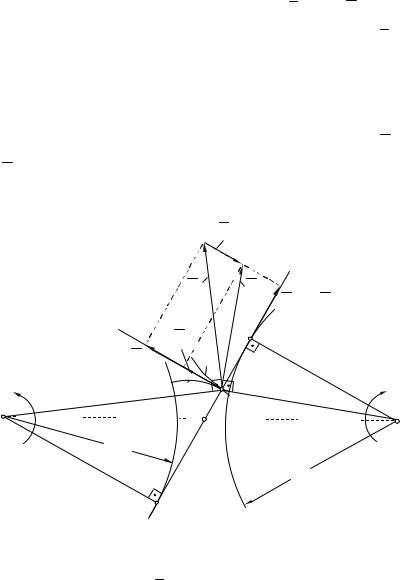

Определим скорость скольжения в эвольвентном зацеплении. Предположим, что касание эвольвентных профилей имеет место в точке С (рис. 5.17). Как было показано выше, точка С будет являться одной из точек

линии AB теоретического зацепления. Скорость VC1 точки

С1 принадлежащей эвольвенте э1 первого колеса направлена в сторону угловой скорости 1

перпендикулярно O1С1. В свою очередь, скорость VC2

точки С2 принадлежащей эвольвенте э2 второго колеса будет направлена перпендикулярно O2С2 . Поскольку точки

С1 и С2 принадлежат различным звеньям и в данный момент времени совпадают, то для скоростей этих точек можно записать векторное уравнение:

VC |

VC |

VC C , |

(5.7) |

|

2 |

1 |

2 |

1 |

|

где VC2C1 – относительная скорость точки С2 относительно

точки С1, направлена вдоль касательной С1 к соприкасающимся поверхностям в точке контакта.

Решим уравнение (5.7) графически путем построения плана скоростей. За полюс плана скоростей выберем точку

С1. Согласно правой части уравнения построим вектор VC1

перпендикулярно O1С1 и через его конец проведем направление VC2C1 (параллельно С1 ). Следуя левой части записанного уравнения через точку С1 проведем направление вектора VC2 перпендикулярно O2С2 . Точка

Раздел 5. Зубчатые механизмы. |

181 |

|

|

|

|

"с2" пересечения направлений векторов VC2C1 и VC2 будет

решением уравнения (5.7). Относительная скорость VC2C1

представляет собой скорость скольжения эвольвентных профилей э1 и э2 друг по другу в точке С линии AB теоретического зацепления. Необходимо отметить, что скорость скольжения будет равна нулю только в полюсе

зацепления (точа p ), поскольку в этой точке скорости VC1 и

VC |

будут направлены |

вдоль |

одной |

|

2 |

|

|

|

|

(перпендикулярно O1О2 ). |

|

|

||

|

|

с |

VC2C1 |

|

|

|

1 |

с2 n |

|

|

|

|

|

|

|

|

VC1 |

VC2 V n |

V n |

|

|

|

C |

C |

|

|

|

1 |

2 |

|

VC |

B |

|

|

|

|

|

||

|

V |

2 |

|

|

|

э |

|

||

1 |

C1 |

|

2 |

|

|

э |

|

|

|

|

|

1 |

С1,С2 |

|

O1 |

|

p |

|

|

rb |

|

|

||

|

|

|

|

|

|

1 |

|

rb |

|

|

|

|

||

|

|

|

|

2 |

|

А |

|

|

|

линии

2

O2

Рис. 5.17.

Во всех остальных точках линии теоретического зацепления скорость VC2C1 скольжения обязательно будет присутствовать. Причем, чем больше удалена расчетная

182 |

Лекция 10 |

точка на линии теоретического зацепления от полюса p тем больше скорость скольжения.

Однако, при одной и той же скорости скольжения износ у соприкасающихся профилей может быть разным, поскольку на износ профиля влияет не только скорость скольжения, но и скорость перемещения точки контакта по профилю. При прочих равных условиях износ будет больше на том профиле, по которому точка контакта движется с меньшей скоростью и будет максимальным в случае неподвижной точки контакта.

Для количественной оценки износа вводится понятие

удельной скорости скольжения для произвольной точки каждого из соприкасающихся профилей.

Удельной скоростью скольжения 1 для точки С1

профиля э1 называется отношение:

|

|

|

|

|

|

|

|

1 |

V |

|

|

|

|

V |

, |

|

|

|

(5.8) |

||||

|

|

|

|

|

|

|

|

|

С С |

|

|

|

|

С |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

1 |

2 |

|

|

1 |

|

|

|

|

|

|

||||

где V |

|

|

– скорость перемещения |

точки С |

|

|

контакта |

по |

|||||||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

||

1 |

|

|

профилю э1. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

для точки С2 |

||||||

Удельной скоростью скольжения |

2 |

|

|||||||||||||||||||||

профиля э2 называется отношение: |

|

|

|

|

V |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

2 |

V |

|

|

|

|

, |

|

|

(5.9) |

||||||

|

|

|

|

|

|

|

|

|

С С |

|

|

С |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

2 |

|

1 |

|

|

2 |

|

|

|

|

|

|

|||

где VС |

С |

– скорость скольжения точки |

С2 |

|

|

относительно |

|||||||||||||||||

2 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

точки С1, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

VС С VС С |

2 |

; |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

2 |

1 |

|

1 |

|

|

|

|

|

|

|

|

|

|

||||||

V |

|

– скорость |

перемещения |

|

точки С |

2 |

контакта |

по |

|||||||||||||||

С2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

профилю э2 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Разложим полные скорости |

|

|

|

|

|

|

|

точек С1 |

|

||||||||||||||

VC |

и VC |

|

и |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

2 |

|

||

С2 на касательное С1 и нормальное С1n |

|

к поверхностям |

|||||||||||||||||||||

Раздел 5. Зубчатые механизмы. |

183 |

|

|

|

|

соприкосновения направление (рис. 5.17). Касательные составляющие VС1 и VС2 представляют собой скорости перемещения точек контакта по профилям э1 и э2

соответственно. Нормальные составляющие VCn1 и VCn2

между собой должны быть равны, иначе произойдет или размыкание высшей кинематической пары С (если

VCn2 >VCn1 ) или вдавливание одного профиля во второй (если

VCn2 <VCn1 ).

Определение удельных скоростей скольжения с помощью плана скоростей является трудоемким, поэтому для построения диаграмм целесообразно использовать формулы 6 , в которых 1 и 2 получены через длину линии теоретического зацепления AB и передаточное отношение U1,2 z2  z1 :

z1 :

|

1 |

1 |

|

AB |

; |

|

|

(5.10) |

||

|

|

|

|

|||||||

1 |

U1,2 |

|

|

x U1,2 |

|

|

|

|

||

|

|

|

|

|

|

|

||||

|

1 U |

1,2 |

|

|

AB |

U |

1,2 |

, |

(5.11) |

|

|

AB x |

|||||||||

2 |

|

|

|

|

|

|

|

|||

где x – расстояние от точки А до расчетной точки на линии теоретического зацепления AB .

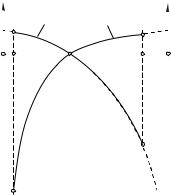

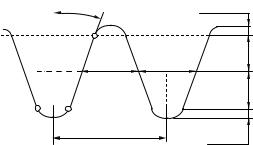

На рис. 5.18 показан пример диаграммы удельных скоростей скольжения, который показывает, что в эвольвентном зацеплении износ зубьев неравномерный. Характер изменения кривых удельных скоростей скольжения для шестерни 1 и колеса 2 вдоль линии AB теоретического зацепления подобен. Наибольший износ зуба имеет место у основания, в начале линии ab практического зацепления. Ближе к полюсу p износ зуба уменьшается и в самом полюсе прекращается. Дальше

184 |

Лекция 10 |

износ снова увеличивается к головке зуба. На ножке первого колеса (шестерне) удельные скорости скольжения1 значительно больше, чем на ножке второго колеса 2 . Это значит, что износ ножки зуба шестерни при работе передачи будет больше, чем износ ножки зуба колеса. В точке А (начало линии теоретического зацепления)1 и в точке В (конец линии теоретического зацепления) 2 , т.е. если линия ab практического зацепления будет начинаться или заканчиваться в этих точках, то на соответствующих профилях будет чистое скольжение.

|

|

2 |

|

|

1 |

|

|

|

В полюсе зацепления p |

|||

1 |

|

2 |

1 |

|

1 |

удельные скорости скольжения |

||||||

|

||||||||||||

|

|

|||||||||||

|

|

|

|

|

|

равны |

нулю, |

т.е. профили |

||||

|

а |

|

|

b |

|

|||||||

А |

|

|

|

|

B |

катятся |

друг |

по другу без |

||||

|

|

|

p |

|

|

|||||||

|

|

|

|

|

|

|

скольжения. Однако это не |

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

значит, что точка профиля, |

||||

|

|

|

|

|

|

|

|

проходящая |

через |

полюс |

||

|

|

|

|

|

|

|

|

зацепления, является |

самой |

|||

|

|

|

|

|

|

|

|

стойкой. Дело в том, что |

||||

|

|

|

|

|

|

|

|

скорость |

скольжения |

одного |

||

|

|

|

|

|

|

|

|

зуба |

относительно |

другого |

||

|

|

|

Рис. 5.18. |

|

|

|

меняет |

|

свое |

направление |

||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

именно в этой точке. |

|

|||||

|

|

|

|

|

|

|

|

|

||||

Эта часто повторяющаяся перемена направления относительного движения приводит к постоянному сминанию материала профиля то в одну сторону, то в другую. В результате на профиле зуба около этой точки появляются мелкие трещины, которые, увеличиваясь приводят к выкрашиванию материала зуба.

Неблагоприятные условия износа представляют существенный недостаток эвольвентного зацепления.

Раздел 5. Зубчатые механизмы. |

185 |

ЛЕКЦИЯ 11

СОДЕРЖАНИЕ

5.7.Некоторые сведения о способах нарезания зубчатых колес. Инструментальная рейка.

5.8.Подрезание профилей зубьев.

5.9.Корригирование зубчатых колес.

5.10.Определение основных геометрических размеров зубчатой передачи.

5.7. Некоторые сведения о способах нарезания зубчатых колес. Инструментальная рейка

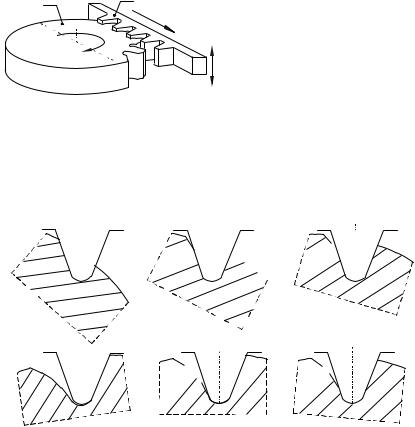

Зубчатые колеса с эвольвентным профилем зуба обычно нарезаются на специальных станках двумя способами: методом копирования и методом обкатки (огибающих).

Рассмотрим в самых общих чертах эти методы, так как вопрос нарезания зубьев связан с теорией их профилирования.

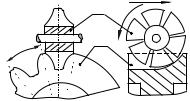

Метод копирования состоит в том, что по чертежам профилей зубьев зубчатого колеса изготавливается модульная (дисковая или пальчиковая) фреза. Режущие кромки фрезы имеют очертания впадины между зубьями.

Вращаясь (рис.5.19), фреза 1 перемещается вдоль оси нарезаемого колеса 2. За каждый ход фрезы нарезается одна впадина. После прохождения всей впадины фреза возвращается в исходное положение. Нарезаемое колесо поворачивается на угол между зубьями ( 2  z) и процесс повторяется.

z) и процесс повторяется.

186 |

Лекция 11 |

Основные недостатки данного метода заключаются

вследующем:

режущие кромки инструмента выполнены по эвольвенте, т.е. при изготовлении криволинейной кромки инструмента неизбежны погрешности;

для каждого сочетания модуля m и числа нарезаемых зубьев z необходимо иметь отдельный инструмент, так как форма впадины между зубьями на колесе определяется этими параметрами.

1

|

2 |

Рис. 5.19.

Учитывая недостатки метода копирования, его целесообразно использовать при индивидуальном или мелкосерийном производстве зубчатых колес.

Метод обкатки (огибающих) заключается в том,

что режущему инструменту и заготовке сообщается то относительное движение, которое имели бы два зубчатых колеса находящиеся в правильном зацеплении. В таком случае режущий инструмент должен иметь форму зубчатого колеса. Так как для эвольвентной поверхности зуба любого зубчатого колеса можно спроектировать сопряженную прямолинейную поверхность, то инструмент для нарезания зубчатого колеса может иметь форму рейки (колеса с числом зубьев z ), которую называют

инструментальной рейкой или гребенкой.

При нарезании зубчатого колеса (рис.5.20) рейка 2 совершает возвратно поступательные движения Sр , во время которых происходит резанье материала заготовки 1.

Раздел 5. Зубчатые механизмы. |

187 |

Кроме того, в момент времени, когда рейка находится над заготовкой, заготовке 1 задается угол поворота , а рейке 2 прямолинейное перемещение S .

1 |

2 |

|

Соотношение |

меж- |

||

|

S |

|

ду углом |

|

поворота |

|

|

|

Sр |

заготовки и перемещением |

|||

|

|

рейки S |

такое, |

какое |

||

|

|

|||||

|

|

|

было бы при |

зацеплении |

||

|

|

|

нарезаемого |

|

зубчатого |

|

|

Рис. 5.20. |

|

колеса 1 с рейкой 2. |

|

||

|

|

|

|

|

|

|

Весь этот процесс осуществляется на специальных зубодолбежных станках. Профиль нарезаемого зуба получается не сразу, а как огибающая линия всех положений режущей кромки инструмента (гребенки) в форме рейки (рис. 5.21).

Рис. 5.21.

Гребенка наиболее простой, а потому наиболее точный режущий инструмент реечного типа. Но число зубьев гребенки ограничено, так как длинные гребенки трудно выполнять. Поэтому процесс обкатки гребенкой не может быть непрерывным. После того как заготовка

188 |

Лекция 11 |

перекатится по всей длине гребенки, процесс останавливают и гребенку возвращают в начальное положение. Такое периодическое прерывание процесса уменьшает точность и производительность нарезания зубьев.

Для того, что бы процесс обкатки сделать непрерывным, используют червячные фрезы. Червячная фреза (рис. 5.22) представляет собой винт с трапециевидной нарезкой.

Профиль трапециевидной

нарезки может быть получен

нарезки может быть получен

путем перемещения рейки по

путем перемещения рейки по

винтовой линии с некоторым

винтовой линии с некоторым

углом подъема. Обычно угол

Рис. 5.22. |

подъема не превышает 5 . |

Зацепление фрезы 1 с нарезаемым колесом 2 (рис.5.23) аналогично зацеплению червяка с червячным колесом. Поэтому угловая скорость заготовки з должна быть такой, чтобы за каждый оборот фрезы, вращающейся с угловой скоростью р, заготовка поворачивалась на

угол, вмещающий один зуб и одну впадину. Для нарезания зуба по всей ширине колеса, фрезе, кроме вращательного движения, задают подачу Sр по оси колеса.

з

з

2 р 1

1

Рис. 5.23.

|

|

|

Фрезу относительно заготов- |

|

|

|

ки устанавливают так, чтобы зубья |

||

S |

р |

фрезы |

были |

параллельны |

|

образующей |

цилиндрической |

||

|

|

поверхности заготовки, т.е. ось |

||

|

|

фрезы |

с торцевой поверхностью |

|

|

|

заготовки образует угол . |

||

Раздел 5. Зубчатые механизмы. |

189 |

Метод обкатки используется и при изготовлении зубчатых колес путем накатки зубьев в холодном (при небольших модулях m 2) или горячем состоянии. Инструменту в виде зубчатого колеса и заготовке задают на станке такие относительные движения, как вроде они находятся в зацеплении. Инструмент в результате пластической деформации формирует на заготовке зубья.

В заключение необходимо отметить, что преимуществами метода обкатки есть большая продуктивность, повышенная точность изготовления и малое количество инструмента (форма инструмента зависит только от модуля m , а не зависит от числа зубьев, нарезаемых на зубчатом колесе).

На основании многолетней практики при стандартизации зубчатых колес и инструмента для их нарезания, во всех странах мира были приняты параметры зубчатой рейки с прямолинейным профилем (рис.5.24).

|

0 |

|

0,25m |

|

а |

|

|

d |

s2 |

s1 |

m |

e |

|||

|

b |

|

m |

|

|

|

|

|

с |

|

|

|

p m |

|

0,25m |

|

|

|

Рис. 5.24.

Реечный профиль, который положен в основу стандарта (ГОСТ 13755-68), называется исходным, так как он служит основой для определения форм и расположения режущих кромок инструмента.