Бурлака, Кучеренко, Мазоренко, Тищенко, Основы теории механизмов и машин

.pdf

290Лекция 15

6.Соединив точки 0, 1', 2', 3' и т.д. плавной кривой, получим теоретический профиль кулачка на фазах удаления и приближения. Фазы приближенного и удаленного выстою, очерчиваем дугами окружностей

радиуса r0 и rmax r0 H соответственно.

Полученный профиль кулачка является рабочим (конструктивным) для кулачкового механизма с заостренным толкателем и центровым, по которому движется центр ролика, для кулачкового механизма с роликовым толкателем.

Кулачковый механизм со смещенным толкателем

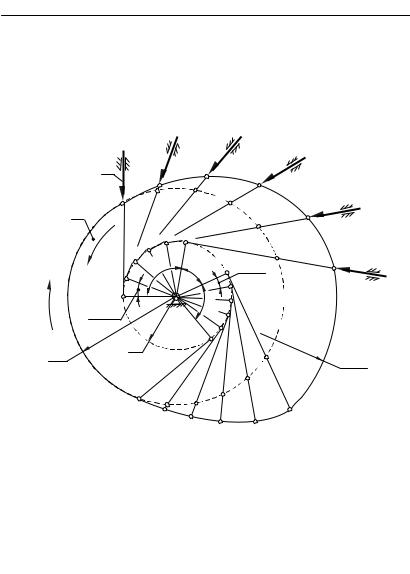

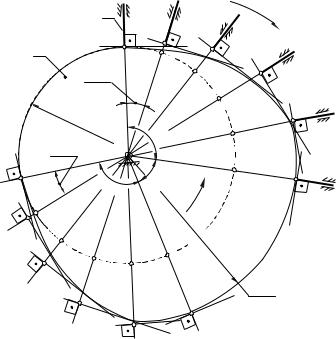

Построение профиля кулачка осуществляется в такой последовательности (рис. 7.23).

1.Из центра вращения кулачка А проводим

начальную окружность радиуса |

r0 |

и окружность |

смещения оси толкателя радиуса .

2.Точка 0 пересечения окружности радиуса r0 с

осью толкателя 2 соответствует начальному положению толкателя. Ось толкателя 00'' касательная к окружности радиуса . От перпендикуляра А0'' в направлении, противоположном угловой скорости 1, откладываем фазовые углы удаления у , удаленного выстою у.в и

приближения п .

3.Разбиваем фазы удаления и приближения

диаграммы |

S2 |

f 1 |

перемещения |

толкателя |

|||

(рис. |

7.22,б) |

на |

n (n 8 20) |

равных |

участков, |

||

аналогично центральному механизму. |

|

|

|

||||

|

4. |

Углы |

удаления |

у и |

приближения |

п |

|

(рис. |

7.23) делим на такое же количество равных частей |

||||||

|

Раздел 7. Синтез кулачковых механизмов. |

291 |

|||||||||

(лучи А1'', А2'', А3'' и т.д.) |

как и диаграмму S2 f 1 . |

||||||||||

Проведенные перпендикуляры |

1''1, |

2''2, |

3''3 и т.д. к |

||||||||

лучам А1'', А2'', А3'' |

|

и т.д. в обращенном движении |

|||||||||

определяют положение оси толкателя, которая всегда |

|||||||||||

касательная к окружности радиуса |

. |

|

|

|

|||||||

|

|

2 |

1' |

|

|

2' |

|

3' |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1 |

0 |

1 |

2 |

|

3 |

|

4' |

|

|

|

|

|

3'' |

4'' 5" |

|

|

4 |

5 |

|

|

||

|

1 |

2'' у |

у.в |

|

п |

|

5' |

||||

1 |

|

|

|

||||||||

1'' |

|

|

А |

|

|

|

|

|

|

||

|

|

0'' |

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

у |

|

|

|

|

|

|

|

|

||

r0 |

|

|

|

|

|

|

|

|

6 |

|

rmax |

|

|

|

|

|

|

|

|

|

|

||

|

|

11 |

10 |

9 |

|

8 |

7 |

|

|

|

|

|

|

|

|

6' |

|

|

|||||

|

|

|

10' |

9' |

8' |

7' |

|

|

|||

|

|

|

|

|

|

||||||

|

|

|

|

|

Рис. 7.23. |

|

|

|

|||

5. Отложив вдоль оси толкателя (1''1, |

2''2, 3''3 и |

||||||||||

т.д.) от начальной окружности |

радиуса |

r0 |

удаление |

||||||||

толкателя (11', 22', 33' |

и т.д.) |

с диаграммы S2 f 1 , |

|||||||||

находим положения острия толкателя в обращенном |

|||||||||||

движении (точки 1', 2', 3' и т.д.). |

|

|

|

|

|||||||

6. Соединив точки 0, 1', 2', 3' и т.д. плавной кривой получаем теоретический профиль кулачка на фазах удаления и приближения. Фазу приближенного выстою очерчиваем дугой окружности радиуса r0, а

292 |

Лекция 15 |

удаленного – дугой окружности, которая проходит через конечную точку профиля кулачка на фазе удаления (точка

5' на рис. 7.23).

Полученный профиль кулачка является рабочим (конструктивным) для кулачкового механизма с заостренным толкателем и центровым, по которому движется центр ролика, для кулачкового механизма с роликовым толкателем.

7.6.2.Построение профиля кулачка для механизма

сроликовым толкателем

Как отмечалось ранее, для уменьшения трение в высшей кинематической паре А (рис. 7.4,а) на толкателе устанавливают роликовый башмак.

Построение профиля кулачка при наличии ролика осуществляется в два этапа.

На первом этапе строится теоретический (центровой) профиль кулачка, т.е. профиль кулачка с заостренным толкателем. Это построение подробно описано в разделе 7.6.1.

На втором этапе вначале определяется радиус ролика rp , а затем строится рабочий (конструктивный)

профиль кулачка по известному центровому профилю.

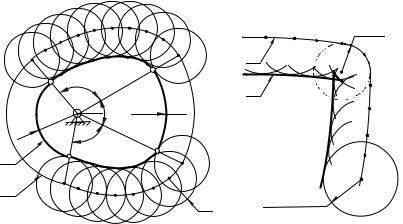

Рабочий профиль кулачка 2 (рис. 7.24) с роликовым толкателем представляет собой равноотстоящую (эквидистантную) от центрового профиля 1 кривую. Расстояние между кривыми по нормали равно радиусу ролика.

Рабочий профиль кулачка строится следующим образом (рис. 7.24). Из различных положений центра ролика на фазах удаления и приближения центрового профиля 1 проводят ряд окружностей, радиус которых

Раздел 7. Синтез кулачковых механизмов. |

293 |

равен радиусу rр ролика. Кривая, огибающая |

эти |

окружности внутри центрового профиля на этих фазах будет искомым рабочим профилем кулачка с роликовым толкателем. Фазы приближенного и удаленного выстою

очерчиваются дугами окружностей радиуса |

r1 r0 rp и |

|||

r2 rmax rp |

соответственно. |

|

|

|

|

|

|

|

min |

у |

|

|

1 |

|

|

|

2 |

а |

|

|

у.в |

r2 |

||

А |

|

|

||

r1 |

п |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

1 |

|

rp |

rp min |

|

|

|

|||

Рис. 7.24. Рис. 7.25.

Остановимся на тех ограничениях, которые должны быть наложены на радиус ролика. При назначении радиуса ролика руководствуются прочностными, эксплуатационными и геометрическими соображениями.

Исходя из прочностных и эксплуатационных соображений, особенно в силовых механизмах, радиус ролика определяют по условию контактной прочности, т.е. с учетом ширины ролика, механических свойств материалов рабочих поверхностей ролика и кулачка и заданной долговечности механизма. Кроме того, необходимо обеспечить качение ролика по кулачку, поскольку если ролик не будет вращаться то его введение в кинематическую цепь не приведет к снижению потерь на

294 Лекция 15

трение. Детально методика расчета радиуса ролика из этих

соображений |

приводится в |

специальной |

литературе |

11,12 . |

|

|

|

Здесь |

ограничимся |

только геометрическими |

|

требованиями. |

Поскольку рабочий профиль |

2 кулачка |

|

(рис. 7.25) строится путем перемещения центра ролика по центровому профилю 1 и если радиус ролика rр назначить

больше чем минимальный радиус кривизны min какого либо участка центрового профиля, то возникнет самопересечение рабочего профиля (точка а), т.е. рабочий профиль кулачка станет практически невыполнимым.

Следовательно, радиус ролика rр должен быть

меньше минимального радиуса кривизны min |

центрового |

профиля кулачка. |

|

На практике принимают: |

|

rр 0,7 min . |

(7.17) |

Кроме того, радиус ролика ограничивают условием: |

|

rр 0,4r0. |

(7.18) |

Окончательный радиус ролика rр |

выбирают |

меньшим из определенных по формулам (7.17), (7.18) и назначают конкретное значение в соответствии со стандартным рядом диаметров и длин в машиностроении.

7.7. Определение начального радиуса шайбы кулачка по условию выпуклости профиля.

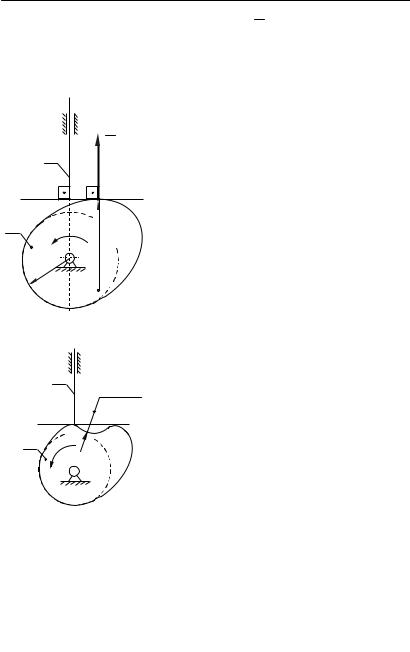

Рассмотрим условия, необходимые для проектирования кулачковых механизмов, у которых толкатель имеет тарельчатый башмак.

Наиболее распространена в таких механизмах плоская тарелка , перпендикулярная оси движения

|

|

Раздел 7. Синтез кулачковых механизмов. |

|

|

295 |

|||||||||

толкателя 2 (рис. 7.26). Реакция |

R12 |

от |

кулачка |

1 |

на |

|||||||||

толкатель 2 направлена параллельно оси движения |

||||||||||||||

толкателя, т.е. угол давления в таком механизме на фазе |

||||||||||||||

удаления равен нулю. |

|

|

|

|

|

|

|

|

|

|

|

|||

|

В |

|

|

|

Однако, |

профиль |

кулачка |

|||||||

|

R12 |

|

таких |

механизмов |

|

должен |

быть |

|||||||

|

2 |

|

всегда выпуклым иначе тарелка не |

|||||||||||

|

|

|

сможет отследить его форму. |

|||||||||||

|

|

|

|

|||||||||||

|

|

А |

|

Например, участок профиля кулачка |

||||||||||

|

|

|

|

ab (рис. 7.27) |

с |

|

отрицательным |

|||||||

1 |

|

i |

|

радиусом кривизны толкатель 2 с |

||||||||||

|

1 |

О |

|

плоской |

тарелкой |

|

отследить |

не |

||||||

|

r0 |

|

сможет. |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Для |

выпуклости |

профиля |

||||||||

|

|

|

|

|

||||||||||

|

|

|

|

кулачка 1 необходимо что бы |

||||||||||

|

Рис. 7.26. |

|

радиус |

А |

кривизны |

i |

профиля в |

|||||||

|

|

|

|

точке |

соприкосновения высшей |

|||||||||

|

2 |

В |

|

кинематической |

пары |

в |

каждом |

|||||||

|

|

положении механизма удовлетворял |

||||||||||||

|

|

i <0 |

||||||||||||

|

|

|

|

условию: |

|

|

|

|

|

|

|

|

||

|

b |

|

i |

0. |

(7.19) |

|

1 |

a |

|

||||

|

Радиус кривизны i |

профиля |

||||

|

О |

|||||

кулачка (рис. 7.26) в |

точке |

|||||

1 |

|

|||||

|

|

соприкосновения равен 1 : |

|

|||

Рис. 7.27. |

i |

r0 S2i S2i , |

(7.20) |

|||

В |

уравнении |

(7.20) S2i и |

S2i |

перемещение и |

||

аналог ускорения толкателя соответственно в данном |

||||||

положении кулачка. |

|

|

|

|

||

С учетом (7.19) получим: |

|

|

|

|||

|

i r0 S2i S2i 0. |

|

(7.21) |

|||

296 |

|

|

Лекция 15 |

|

|

|

|

||

|

Неравенство (7.21) используется для определения |

||||||||

начального радиуса |

r0 шайбы кулачка. |

|

|

|

|||||

|

Для аналитического решения неравенство (7.21) |

||||||||

запишем в следующем виде: |

|

|

|

|

|

||||

|

|

r0 S2i S2i |

min , |

|

|

(7.22) |

|||

где |

min – минимально |

допустимый |

радиус |

профиля |

|||||

|

кулачка. |

|

|

|

|

|

|

|

|

|

Тогда, для r0 получим: |

|

|

|

|

|

|||

|

r0 min S2i S2i . |

|

|

(7.23) |

|||||

|

Если принять |

min S2i , то начальный радиус r0 |

|||||||

шайбы кулачка будет равен: |

|

|

|

|

|

||||

|

r0 S2i max , |

|

|

|

(7.24) |

||||

где |

S2i max – максимальное |

отрицательное |

значение |

||||||

|

аналога ускорения толкателя. |

|

|||||||

|

Для графического решения неравенство (7.21) |

||||||||

преобразуем к следующему виду: |

|

|

|

|

|||||

|

r0 S2i |

S2i . |

|

|

|

(7.25) |

|||

|

Разделив правую и левую часть неравенства (7.25) |

||||||||

на величину r0 S2i , получим: |

|

|

|

|

|

||||

|

|

S2i |

|

|

S2i |

|

|

||

|

|

|

|

1 |

или |

|

|

tg45 . (7.26) |

|

|

|

r0 S2i |

r0 S2i |

||||||

|

|

|

|

|

|

||||

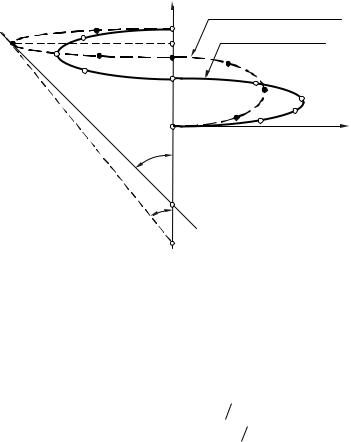

Таким образом, графическим способом начальный радиус шайбы кулачка можно определить, если построить зависимость аналога ускорения толкателя от его перемещения S2 f S2 . Перемещение толкателя S2

откладываем (рис. 7.28) вдоль вертикальной оси диаграммы, а значения аналога ускорения S2 – вдоль

Раздел 7. Синтез кулачковых механизмов. |

297 |

горизонтальной оси. Диаграмма строится для фазы удаления или приближения, если законы движения на этих фазах одинаковые, и для обеих фаз, если законы движения на этих фазах разные.

S |

S2 |

фаза приближения |

||

b |

Н |

фаза |

удаления |

|

|

с |

|

|

|

0 |

|

|

|

S2 |

|

|

|

S |

|

45 |

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

А1 |

|

|

|

Рис. 7.28. |

|

|

||

Проведем под углом 45 |

к оси |

S2 |

касательную Аb |

|

к отрицательной части кривой |

S2 f S2 . Тогда для угла |

|||

наклона касательной |

А1b |

к |

этой |

части кривой, |

проведенной через точку |

А1, расположенную ниже точки |

||||

А, будет справедливым неравенство: |

|

||||

|

bc |

|

|

S2b S |

|

tg |

|

|

|

|

<tg45 , |

|

|

A10 S2b S |

|||

|

A10 0c |

|

|||

где S2b и S2b – значения перемещения и аналога уско-

рения в точке b .

298 |

Лекция 15 |

Если при построении диаграммы масштабные коэффициенты по осям S2 и S2 выбрать равными

( S S ), то:

|

S |

|

|

|

|

|

|

|

2b |

|

|

||

tg |

|

|

|

|

<tg45 |

(7.27) |

A 0 |

S |

S |

|

|||

1 |

|

2b |

|

|||

Сравнивая (7.27) с формулой (7.26) получаем, что произведение (А10) S равно радиусу r0 , т.е. отрезок А10 в

масштабе S изображает начальный радиус шайбы кулачка, а точка А1 является центром вращения кулачка. Если центр вращения кулачка выбрать в точке А, то начальный радиус шайбы кулачка будет минимальным r0 (А0) S .

Построение профиля кулачка с тарельчатым

толкателем осуществляется в |

такой |

последовательности |

||||

(рис. 7.29). |

|

|

|

|

|

|

1. |

Из |

центра вращения кулачка |

А проводим |

|||

начальную окружность радиуса r0 . |

|

|

|

|||

2. |

От |

вертикального |

луча |

А0 |

в направлении |

|

противоположном угловой скорости |

1 |

откладываем |

||||

фазовые углы удаления у , |

удаленного выстою |

у.в и |

||||

приближения п . |

|

|

|

|

||

3.Углы у и п фаз удаления и приближения

(рис. 7.29) делим на n частей (лучи А1, А2, А3 и т.д.,

углы между |

лучами на |

фазе удаления |

у у n и |

|

п п n – |

на фазе приближения) как и диаграмму |

|||

S2 f 1 |

перемещения |

толкателя |

(рис. 7.22,б). |

|

Проведенные |

лучи А1, |

А2, |

А3 и т.д. |

в обращенном |

движении определяют положение оси толкателя 2 в соответствующем положении кулачкового механизма.

|

Раздел 7. Синтез кулачковых механизмов. |

299 |

4. |

Отложив вдоль соответствующих лучей ( А1, |

|

А2, А3 |

и т.д.) от начальной окружности удаление |

|

толкателя (11', 22', 33' и т.д.) с диаграммы |

S2 f 1 , |

|

находим |

положения тарелки в обращенном |

движении |

(прямые проведенные через точки 1', 2', 3' и т.д. перпендикулярно соответствующим положениям оси толкателя 2 в обращенном движении).

2 |

|

1' |

1 |

|

1 |

0 |

2' |

||

1 |

3' |

|||

у |

||||

|

2 |

|||

|

|

|

r0 |

3 |

4' |

|

п |

|

у |

4 |

|

А |

|

|

||

|

5 |

|

||

11 |

|

у.в |

5' |

|

|

п |

1 |

|

|

10 |

|

|

|

|

10' |

9 |

|

|

|

8 |

7 |

6 |

|

9' |

|

rmax |

|

|

|

|

|

8' |

|

6' |

|

|

7' |

|

|

|

|

Рис. 7.28.

5. Рабочий (конструктивный) профиль кулачка на фазах удаления и приближения представляет собой огибающую кривую ко всем положениям тарелки. Фазу приближенного выстою очерчиваем дугой окружности радиуса r0, а удаленного – дугой окружности радиуса

rmax r0 H .