- •1 Обоснование темы проекта

- •1.1 Общая характеристика предприятия, структура

- •1.1.1 Описание производимой продукции, оказываемых услуг, выполняемых работ, отгруженных товаров

- •1.2 Анализ состояния технического сервиса зерноуборочных комбайнов на предприятии

- •1.3 Передовой опыт организации технического сервиса

- •1.4 Выводы и задачи проекта

- •2 Организация производственной деятельности на предприятии

- •2.1 Организация производственного процесса

- •2.2 Обоснование годового объема работ и производственной программы

- •3 Проектирование отделения

- •3. 1 Технологический процесс ремонта

- •3. 2 Обоснование структуры отделения

- •3.3 Технологический расчет

- •3.3.1 Режим работы и годовые фонды времени

- •3.3.2 Расчет количества рабочих мест

- •3.3.3 Расчет количества рабочих

- •3.3.4 Расчет количества и подбор оборудования

- •3.3.5 Расчет площадей

- •3.3.6 Расчет годового расхода основных энергетических ресурсов

- •4 Организация и управление производством

- •4.1 Анализ рынков сбыта, стратегия маркетинга

- •4.2 Управления производством и системы управления материальными запасами

- •4.3 Основные системы управления запасами

- •4.3.1 Система с фиксированным размером заказа

- •4.3.2 Система с фиксированным интервалом времени между заказами

- •4.3.3 Сравнение основных систем управления запасами

- •4.4 Прочие системы управления запасами

- •4.4.2 Система «Минимум-максимум»

- •4.5 Практическая часть

- •5 Разработка (модернизация) конструкторской разработки

- •5.1 Конструкторская разработка

- •5.2 Технологический расчет

- •6 Проектирование технологического процесса

- •6.1 Технология дефектации детали

- •6.2 Обоснование способов обнаружения дефектов

- •6.3 Выбор оборудования и инструмента

- •6.4 Технологический маршрут дефектации

- •6.5 Проектирование технологического процесса восстановления детали

- •6.5.1 Анализ конструкции и условий работы детали

- •6.5.2 Обоснование способов устранения дефектов и восстановление

- •6.6 Выбор технологических баз

- •6.6.1 Разработка и нормирование технологических операций

- •030 Сварка

- •7 Безопасность жизнедеятельности

- •7.1 Безопасность жизнедеятельности на производстве

- •7.1.1 Анализ состояния безопасности труда на оао

- •7.1.2 Требования безопасности предъявляемые при техническом сервисе зерноуборочных комбайнов

- •7.1.3 Расчет вентиляции

- •7.1.4 Пожарная безопасность в оао «Кореличская сельхозтехника»

- •7.2 Безопасность жизнедеятельности в чрезвычайных и экологических неблагоприятных ситуациях

- •7.2.1 Оценка устойчивости объектов в оао «Кореличская сельхозтехника» от воздействия воздушной ударной волны и теплового излучения при взрыве

- •7.2.2 Мероприятия по обеспечению экологической безопасности в оао «Кореличская сельхозтехника» при производстве механизированных работ в зоне радиактивного заражения

- •8 Экономическое обоснование

- •8.1 База сравнения

- •8.2 Показатели эффективности разработки

- •8.3 Размер капитальных вложений

- •8.4 Себестоимость продукции

- •8.5 Годовой доход

- •Список использованных источников

4.4.2 Система «Минимум-максимум»

Эта система, как и система с установленной периодичностью пополнения запасов до постоянного уровня, содержит в себе элементы основных систем управления запасами. Как и в системе с фиксированным интервалом времени между заказами, здесь используется постоянный интервал времени между заказами. Система «Минимум—максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассматриваемой системе заказы, производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов – минимальным и максимальным, чему она и обязана своим названием.

Гарантийный (страховой) запас позволяет обеспечивать потребителя в случае предполагаемой задержки поставки. Как и система с установленной периодичностью пополнения запасов до постоянного уровня, гарантийный запас используется для расчета порогового уровня запаса.

Пороговый уровень запаса в системе «Минимум-максимум» выполняет роль «минимального» уровня. Если в установленный момент времени этот уровень пройден, т.е. наличный запас равен пороговому уровню, или не достигает его, то заказ оформляется. В противном случае заказ не выдается, и отслеживание порогового уровня, а также выдача заказа будут произведены только через заданный интервал времени.

Максимальный желательный запас в системе «Минимум-максимум» выполняет роль «максимального» уровня. Его размер учитывается при определении размера заказа. Он косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склада при учете возможных сбоев поставки и необходимости бесперебойного снабжения потребления.

Постоянно рассчитываемым параметром системы «Минимум-максимум» является размер заказа. Как и в предыдущих системах управления, запасами, его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа производится по формуле 4.3

4.5 Практическая часть

Реализация данной методики управления запасами осуществим на примере склада ОАО «Кореличская сельхозтехника».

На складе Кореличской сельхозтехники имеется перечень товаров(сведенных в таблицу 1). Необходимо проанализировать управление запасами с применением анализа АВС и ХУZ, а также основных систем управления запасами: система с фиксированным размером заказа, система с фиксированным интервалом времени между заказами, система «Минимум—максимума», система с установленной периодичностью пополнения запасов до установленного уровня.

Перечень материалов и деталей склада сырья представлен в таблице 4.1

Таблица 4.1 – Перечень материалов и деталей склада сырья

|

Наименование деталей и материалов склада сырья |

Ι квартал |

ΙΙ квартал |

ΙΙΙ квартал |

ΙҮ квартал |

|

1. Тосол, л |

1700 |

1800 |

1900 |

1800 |

|

2. Масло моторное, л

|

1200 |

1250 |

1300 |

1350 |

|

3. Зерновой шнек, шт

|

60 |

75 |

50 |

70 |

|

4.Подшипник,шт

|

95 |

110 |

110 |

90 |

|

5.Салидол, кг

|

95 |

110 |

110 |

90 |

|

6. Ремень правода генератора, шт

|

98 |

90 |

100 |

85 |

|

7. Ремень привода соломотряса, шт |

65 |

80 |

55 |

75 |

|

8. Палец шнека , шт

|

40 |

100 |

25 |

80 |

|

9. Решето, шт |

500 |

300 |

800 |

1000 |

|

10.Сегмент ножа, шт

|

1400 |

1000 |

700 |

1100 |

1. Вся номенклатура товаров разбивается по группам АВС, по величине спроса.

Группа А-20% по количеству от всей номенклатуры товаров, имеющих наибольшую величину спроса.

Группа В-30% по количеству следующих товаров, по значимости величине спроса.

Группа С-все остальные.

А-1,2.

В-5,6,10,4.

С-3,7,8,9.

2. Вся номенклатура запасов разбивается на группы XYZ, разбиение производится после определения коэффициента вариации спроса υ.

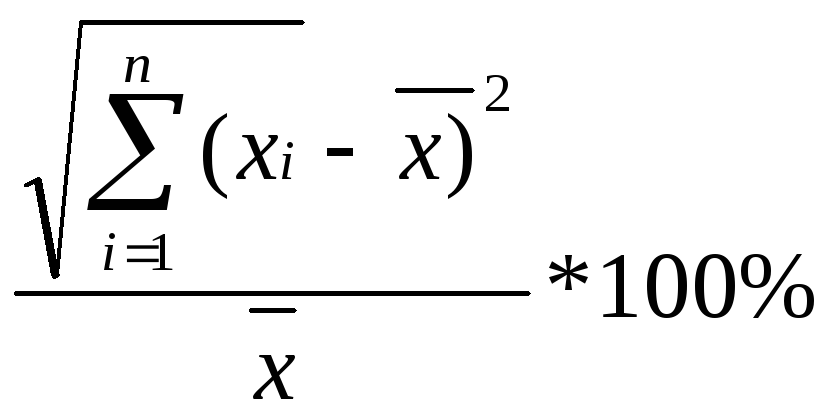

υ=

![]()

,

(4.6)

,

(4.6)

где Xi- величина дохода, которое приносит в данное наименование товара

i-й промежуток времени;

n- количество интервалов времени , на которое разбивается исследуемый период времени;

![]() -

средняя величина дохода за исследуемый

период по всем i-м

интервалам времени;

-

средняя величина дохода за исследуемый

период по всем i-м

интервалам времени;

![]() υ1=

υ1=

![]()

![]() =3,9%

=3,9%

![]() υ2=4,4%

υ2=4,4%![]() υ3=15% υ4 =19%

υ3=15% υ4 =19%

![]() υ5=9%

υ5=9%![]() υ6=6,5%

υ6=6,5%![]() υ7=14%

υ7=14%

![]() υ8=49%

υ8=49%![]() υ9=41%

υ9=41%![]() υ10=37%

υ10=37%

0<Х≤10% X- 1,2,5,6

10<Y≤25% Y- 3,4,7

25<Z<∞ Z-8,9,10

Заполняем матрицу следующего вида

X Y Z

|

А 1,2 |

- |

- |

|

В 5,6 |

4 |

- |

|

С - |

3,7 |

8,9,10 |

3. Зная особенности 4 рассмотренных систем, а также тех обстоятельств в которых они применяются устанавливаем:

3.1 Для товаров , которые относят к ячейкам CX, CY, CZ следует применять систему «Минимум—максимум», т.к. реализация этих товаров приносит минимум дохода, поэтому затраты по содержанию запасов и доставки заказов становятся соизмеримы с потерями от дефицита запасов.

3.2 Для товаров , которые относятся к ячейке AZ, BZ- рационально будет система с установленной периодичностью пополнения запасов до установленного уровня, т.к она ориентирована на работу с товарами для которого характерны значительные колебания потребления или спроса.

3.3 Для остальных товаров AX, BX, AY, BY, имеющую удовлетворять хорошую прогнозируемость, а также приносящий наибольший доход , имеющий наибольшую величину спроса целесообразно будет применять одну из основных систем управления запасов(1 или 2), в частности для товаров АY,BY отличающихся удовлетворительной прогнозируемостью спроса (потребления) более приемлемой является система с фиксированным размером заказа, так как для неё характерен ежедневный контроль наличия запасов на складе, а следовательно устраняются потенциальные ситуации дефицита запасов.

4.1 Для товаров , которые относят к ячейкам CX, CY, CZ следует применять систему «Минимум—максимум», т.к. реализация этих товаров приносит минимум дохода, поэтому затраты по содержанию запасов и доставки заказов становятся соизмеримы с потерями от дефицита запасов.

4.2 Для товаров , которые относятся к ячейке AZ, BZ- рационально будет система с установленной периодичностью пополнения запасов до установленного уровня, т.к она ориентирована на работу с товарами для которого характерны значительные колебания потребления или спроса.

4.3 Для остальных товаров AX, BX, AY, BY, имеющую удовлетворять хорошую прогнозируемость, а также приносящий наибольший доход , имеющий наибольшую величину спроса целесообразно будет применять одну из основных систем управления запасов(1 или 2), в частности для товаров АY,BY отличающихся удовлетворительной прогнозируемостью спроса (потребления) более приемлемой является система с фиксированным размером заказа, так как для неё характерен ежедневный контроль наличия запасов на складе, а следовательно устраняются потенциальные ситуации дефицита запасов.

5.1 Рассмотрим систему управления запасами с фиксированным размером заказа на примере товара 4 (подшипник)

Величина оборота товара за квартал -70л., транспортные расходы на выполнение одного заказа-30 у.е., время выполнения заказа tвз=3 дня, время возможной задержки поставки tмз=1 день, издержки на хранение ед. товара в течении месяца-0,3 у.е.

Решение.

Фиксированный размер заказа определяется по формуле Уилсона:

ОРЗ=![]() ;

где

;

где

A-транспортные расходы на одного заказа

S-величина оборота товара за квартал

M-издержки на хранение единицы товара

РЗ=![]() л;

л;

Дневное потребление на складе

Д.П.=S/N=1700/20=85 л

ГЗ=tзп*ДП=1*85=85; где tзп - время возможной задержки поставки.

Пороговый уровень запасов

ПУ=ГЗ+tвз*ДП=85+3*85=340л

Максимально желаемый уровень запасов

МЖЗ=ГЗ+ОРЗ=85+583=668л

5.2 Рассмотрим систему управления запасами с фиксированным интервалом времени между заказами на примере товара 2 (тосол).

Величина оборота за месяц-700шт., транспортные расходы на выполнение одного заказа-15 у.е., время выполнения заказа tвз=4 дня, время возможной задержки поставки tмз=2 день, издержки на хранение ед. товара в течении месяца-0,6 у.е.

Решение.

ОРЗ=![]() ;

где

;

где

A-транспортные расходы на одного заказа

S-величина оборота товара за квартал

M-издержки на хранение единицы товара

ОРЗ=![]() шт;

шт;

Дневное потребление на складе

Д.П.=S/N=700/22=32 шт.

I=N*ОРЗ/S=22*187/700=6 дней

ОП= ДП*tвз=32*4=128шт

ГЗ=tзп*ДП=2*32=64; где tзп-время возможной задержки поставки.

Максимально желаемый уровень запасов

МЖЗ=ГЗ+I*Дневн.потр.=64+6*32=256шт

РЗ1=МЖЗ-ТЗ1+ОП=256-120+128=264шт

РЗ2=256-125+128=259шт

5.3Рассмотрим систему управления запасами «Минимум—максимум», на примере товара 9 (решето)

Величина оборота за квартал-800 л, транспортные расходы на выполнение одного заказа-10 у.е., время выполнения заказа tвз=4дня, время возможной задержки поставки tмз=2 день, издержки на хранение ед. товара в течении месяца-0,6 у.е.

Решение.

ОРЗ=![]() ;

;

A-транспортные расходы на выполнение одного заказа

S-величина оборота товара за квартал

M-издержки на хранение единицы товара

ОРЗ=![]() л;

л;

Дневное потребление на складе

Д.П.=S/N=800/22=36 л.

П.У= ГЗ+tвз* Дневн.потр=72+3*36=216л

I=N*ОРЗ/S=22*163/800=5 дней

ОП=ДП*tвз=36*4=144л

ГЗ=tзп*ДП=2*36=72; где tзп-время возможной задержки поставки.

Максимально желаемый уровень запасов

МЖЗ=ГЗ+I*Дневн.потр.=72+5*36=252л

РЗ=МЖЗ-ТЗ+ОП=252-100+144=296л

Заключение

Логистика, как наука начала развиваться сравнительно недавно (около 2-х лет назад), но уже сейчас можно говорить о ее значимости на предприятии. Новообразовавшиеся отделы логистики объединяют в себе уже имеющиеся аналитические, статистические службы, таможенные отделы и т.п. Но польза предприятию, приносимая таким отделом, намного выше, чем разрозненная работа выше перечисленных служб. Хотя возможности логистики намного шире, чем планирование, анализ и т.д. По сути, отдел логистики должен являться связующим звеном в работе всех служб предприятия, так сказать координирующим центром фирмы.

На рынке труда уже появляется спрос на специалистов такого профиля. Возможно в скором будущем профессия «логистик» будет входить в десятку наиболее престижных и пользующихся спросом специалистов.