- •13.Формула Тиме для определения угла сдвига.

- •14.Относительный сдвиг.

- •15. Характеристики пластической деформации

- •16. Нарост на режущем инструменте.

- •17.Влияние скорости резания на нарост.

- •18.Способы устранения нароста

- •19. Влияние различных факторов на усадку стружки

- •20 Силы резания.

- •21 Разложение равнодействующей силы на составляющие.

- •22. Удельная сила резания

- •23 Формула для расчета сил резания

- •24.Графоаналитическая обработка опытных данных

- •25. Влияние различных факторов на силы резания

- •26. Обобщенная ф-ла для расчета силы резания

- •27. Мощность резания

- •28. Источники образования теплоты при резании Ме.Ур-е теплового баланса

- •29. Температура резания

- •30. Методы определения температуры резания

- •31. Влияние различных факторов на температуру

- •32. Понятие об оптимальной температуре резания.

- •33. Основные схемы износа инструмента.

- •34. Характеристики кривых износа инструмента.

- •35. Изменение показателей процесса резания по мере износа инструмента.

- •36. Характеристики размерной стойкости инструмента.

- •37. Влияние скорости резания на hоп, l и t.

- •38. Зависимость стойкости инструмента от скорости резания в двойной логарифмической системе координат.

- •39. Экономическая скорость резания

- •41. Диапазоны рабочих скоростей

- •42. Влияние подачи и глубины резания на период стойкости и скорость резания.

- •43 Обобщенная формула для расчета скорости резания

- •44 Расчет режима резания при точении табличным методом

- •45. Cверление.Элементы режима резания при сверлении

- •46. Машинное время при сверлении

- •47. Особенности процесса резания при сверлении

- •48. Осевая сила и крутящий момент при сверлении

- •49.Влияние геометрии сверла на осевую силу и крутящий момент

- •50.Скорость резания и стойкость сверл

- •51.Выбор подачи при сверлении

- •52.Износ сверла и критерии затупления

- •53.Назначение режима резания при сверлении

- •55.Развертывание.Элементы режима пезания при развертывании.

- •56. Фрезерование.Элементы режима резания при развертывании.

- •57. Угол контакта фрезы с заготовкой.

- •58. Ширина и толщина срезаемого слоя.

- •59.Сечение срезаемого слоя при фрезеровании прямозубой цилиндрической фрезы

- •60. Число одновременно работающих зубьев цилиндрических фрез.

- •63.Силы резания и мощность фрезерования.

- •65.Износ, стойкость и скорость резания при фрезеровании.

- •67 Протягивание припуск при протягивании.

- •70 Силы резания при протягивании.

- •71. Износ, стойкость и скорость резания при протягивании

- •72. Шлифование. Особенности процесса шлифования.

- •73. Виды шлифования и элементы режима резания при:

- •1) Наружном круглом шлифовании; 2) глубинном шлифовании; 3) наружном шлифовании методом врезания; 4) бесцентровом шлифовании на проход; 5) внутреннем шлифовании; 6)плоском шлифовании.

- •74. Толщина среза, приходящаяся на 1 зерно шлифовального круга

- •75. Силы резания при шлифовании

- •76. Износ и стойкость шлифовальных кругов. Самозатачивание и засаливание

- •78. Скоростное шлифование.

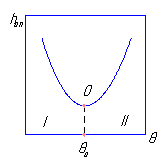

32. Понятие об оптимальной температуре резания.

Оптимальная температура резания- это температура при кот. наблюдается минимальная интенсивность износа инструмента.

Существование оптимальной температуры впревые установил проф. Макаров А.Д. в УАИ.

hоп

– интенсивность износа инструмента.

hоп

– интенсивность износа инструмента.

С температуры резания, в I-ом диапазоне интенсивность износа инструмента уменьшается и достигает минимума при температуре θo. Во II-ом диапазоне с увеличением θрез , интенсивность износа инструмента увеличивается.

или понижение температуры резания относительно θо , приводит к увеличению интенсивности износа детали и повышается расход режущего инструмента.

При точении Ст.45 резцом Т15К6 θо=1000˚С.

θо – не зависит от: 1) t и S; 2) φ,δ,γ,R; 3) СОЖ; 4) предварительного подогрева или охлаждения заготовки перед резанием; 5) при термообработке одной марки стали на различную твёрдость.

Пример: Резцом Т14К8 обрабатывают различные стали

|

Сталь |

40ХНМА |

ЭИ736 |

Х18Н9Т |

ЭИ654 |

|

Θ |

820 |

770 |

850 |

930 |

Для данных сталей разность оптимальных температур составляет 20о.

Пример: Обрабатывают Ст.Х18Н9Т резцом группы ВК.

|

Твердый сплав |

ВК8 |

ВК3 |

ВК2 |

|

θо |

785 |

785 |

800 |

При обработке твёрдым сплавом одной группы температура θо практически не изменяется.

33. Основные схемы износа инструмента.

1) интсрумент изнашивается в основном по задней поверхности.

![]()

hr – радиальный износ резца, т.е. укорочение резца в радиальном напралении.

Эта схема наблюдается при обработке хрупких материалов, и при обработке пластичных материалов, когда a<0.1мм.

2) Инструмент изнашивается в основном по передней поверхности.

![]()

hл – глубина лунки.

Данная схема наблюдается при обработке пластичных металлов, когда a>0.5мм.

В этом случае образуется стружка, кот. оказывает большое давление на переднюю поверхность и изнашивает её.

3) Инструмент изнашивается одновременно по задней и передней поверхности.

Эта схема сама распространённая. Наблюдается при обработке металлов, когда a=0.1…0.5мм.

4![]() )

Округление режущей кромки инструмента.

)

Округление режущей кромки инструмента.

![]()

Эта схема наблюдается при обработке неметаллических материалов, кот. имеют низкий теплоотвод и высокую истирающую способность.

34. Характеристики кривых износа инструмента.

![]()

Кривая износа имеет три участка:

Участок приработки АВ. На этом участке с увеличением времени резания, резко увеличивается hз.

Участок нормального износа ВС. Обычно ВС прямая линия с углом подъёма α, чем больше α, тем выше интенсивность износа инструмента. На этом участке, с увеличением времени резания, износ увеличивается незначительно.

Участок катастрофического износа СD. На этом участке небольшое увеличение времени резания приводит к резкому увеличению износа.

35. Изменение показателей процесса резания по мере износа инструмента.

С износом инструмента изменяются следующие показатели:

1) Увеличивается сила резания (особенно сила Py). Увеличивается мощность резания. Увеличение силы резания приводит к снижению точности обработки детали.

2) Увеличивается высота неровности обработанной поверхности.

3) Изменяются размеры деталей из-за радиального износа инструмента.

4) Изменяются характеристики качества обработанной поверхности (глубина и степень наклёпа, остаточные напряжения в поверхностном слое детали).

В деталях из жаропрочных сплавов, работающих при высоких температурах, в чертежах указывается допустимая величина наклёпа обработанной поверхности, т.к. наклёп влияет на ресурс работы детали при высоких температурах. Для этих деталей причиной смены изношенного инструмента может быть большёй наклёп обработанной поверхности.

5) При обработке жаропрочных сплавов с износом инструмента увеличивается температура резания и при высоких скоростях, в результате возрастает интенсивность износа инструмента. Та величина износа hз, при кот. должна быть прекращена дальнейшая обработка детали, называется допустимой величиной износа или критерием затупления инструмента.