Шпоры по ФОРП / ФОРП1

.doc|

1. Исторический обзор развития науки о РМ и РИ. Первые экспериментальные исследования процесса резания металлов проведены во Франции. В 1848—1849 годах капитан французской артиллерии Кокилья проделал опыты по сверлению отверстий в орудийных стволах. Подача сверла осуществлялась с помощью груза. В опытах определялась работа, затрачиваемая на сверление. В 1851 году Коквилхэт исследовал работу, необходимую для сверления отверстий в железе, бронзе, камне и других материалах. В 1862 году опыты Кокилья повторил капитан французской артиллерии Кларинваль на отличающихся по своим свойствам обрабатываемых материалах: чугуне, стали и бронзе. В 1864 году французский исследователь Джоссель сделал сообщение о влиянии геометрии резца на силу резания. В 1780 году наш соотечественник И.А.Тиме, публикует труд «Сопротивление металлов и дерева резанию», в котором он «… впервые рассмотрел процесс деформации металла при стружкообразовании». Этот труд и считается началом науки о резании металлов, а его автор, Тиме — еe основоположником. В 1893 году вышла в свет книга К.А. Зворыкина «Работа и усилие, необходимые для отделения металлических стружек». К.А.Зворыкиным была предложена схема сил, действующих на резец, в которой были учтены силы трения на передней и задней поверхностях. К.А.Зворыкин теоретически определил положение плоскости скалывания и высказал предположение, что в плоскости скалывания действуют нормальные силы, вызывающие силы трения между элементами стружки, препятствующие их движению. Значительная часть работы посвящена исследованию зависимости сил резания от толщины стружки.

|

2. Основные требования, предъявляемые к инструментальным материалам.

1)Высокая твердость (Hи>Hм) 2)Высокая прочность (δи,δр,δсж) 3)Теплостойкость (θкр – темпер-ра красностойкости материала) 4)Высокая теплопроводность (Cp,ω,λ) 5)Высокая ударная вязкость (aн) 6)Высокая износостойкость (Jк-интенсивность износа, специфическая характеристика) 7)Технологичность 8)Экономичность 9)Экологичность

|

3. Классификация инструментальных материалов, основные группы.

1)Углеродистые инструментальные стали 2)Легированные инструм.-ые стали 3)Высоколегированные или быстрорежащие инструментальные стали и сплавы 4)Твердые сплавы 5)Минералокерамика и керметы 6)Алмазы 7)Синтетические сверхтвердые материалы |

|

1. Исторический обзор развития науки о РМ и РИ. В 1896 году опубликована работа А.А. Брикса «Резание металлов». В своей книге автор дал глубокий анализ работ отечественных и зарубежных исследователей, систематизировал понятия и уточнил терминологию, принятую в резании. Такие термины, как «режущее лезвие», «передняя грань», «задняя грань», «угол заострения», «задний угол», «передний угол» утвердились в науке о резании металлов и сохранились до наших дней. Выдающейся работой после работ И.А. Тиме и К.А. Зворыкина была работа Я. Г. Усачева «Явления, происходящие при резании металлов». Для изучения пластической деформации в зоне образования стружки Я.Г. Усачев впервые применил микроструктурный анализ корней стружек, позволивший увидеть плоскости скалывания и плоскости сдвигов внутри элементов стружки. При микроструктурном анализе корней стружек Я.Г. Усачев обратил внимание на явление образования нароста на передней поверхности резца, которое он охарактеризовал как явление приспособляемости металла к условиям резания и указал, что «…нарост образуется всегда, если форма резца не соответствует условиям наименьшего сопротивления резанию...». Начало работам советского послереволюционного периода времени было положено А. Н. Челюсткиным. За 7 лет своей научно-педагогической работы он опубликовал целый ряд сочинений, сыгравших большую роль в развитии отечественной науки о резании металлов.Особое место среди его работ занимает сочинение «Влияние размеров стружки на усилие резания металлов». 1936 году по инициативе Наркома тяжелой промышленности СССР Константиновича Орджоникидзе была создана «Комиссия по резанию металлов». На основании работ, выполненных под руководством комиссии, впервые в мировой практике металлообработки разработаны справочные материалы по режимам резания всех применявшихся в то время конструкционных материалов и всех видов обработки всеми видами инструмента.

|

4. Инструментальные углеродистые стали, область применения. Ранее других материалов для изготовления режущих инструментов начали применять углеродистые инструментальные стали марок У7, У7А…У13, У13А. Помимо железа и углерода, эти стали содержат 0,2…0,4% марганца. Инструменты из углеродистых сталей обладают достаточной твердостью при комнатной температуре, но теплостойкость их невелика, так как при сравнительно невысоких температурах (200…250С) их твердость резко уменьшается. Θ=до 900С Применяются для изготовления ручного инструмента.

|

5. Легированные инструментальные стали

Легированные инструментальные стали, по своему химическому составу, отличаются от углеродистых повышенным содержанием кремния или марганца, или наличием одного либо нескольких легирующих элементов: хрома, никеля, вольфрама, ванадия, кобальта, молибдена. Для режущих инструментов используются низколегированные стали марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ5, ХВСГ, ХВГ, 9ХС и др. Θ=до 250С H=до 67 HRC Осн. предназначение: мелкоразмерные инструменты с тонкими легирующими пленками (сверла, плашки, рычаги, протяжки) |

|

6. Высоколегированные или быстрорежащие инстр. стали и сплавы

а)P9,P12,P18 Θ=450-650С H=64-67 HRC P-вольфрам Обладают высокой изгибовязкостью. Используются для изготовления инстр. работающего при высоких изгибных и ударных нагрузках (сверла, фрезы, резцы для черновой обработки) б) С добавлением вместо вольфрама кобольта и молибдена Р6М3, Р9К5, Р9, К4, Р6М5 Θ=450-650С H=64-67 HRC К-коболь, М-молибден Низкая надежность из-за термообработки в) смешанные Р6М5К6 Р12Ф4К5 Θ=670-680С Ф-ванадий 2) Стали высокой производительности Р24М12К23 Θ=670-680С H=69-70 HRC Используются для изготовления инстр. работающего при высоких изгибных и ударных нагрузках 3) Карбитосплавы Созданы методом порошковой металлургии, где добавлены очень жаропрочные карбиды титана Р6М5К5-КТ20 Для изготовлении формообразующих инструментов. |

7. Твердые сплавы 1) Однокарбибидные 2) Двухкарбидные 3)Трехкарбидные 4) Безвольфрамовые 5) Вольфрамареневые Для 1-3 основу составляет карбид вольфрама ВК - состоят из карбида вольфрама(WC) и кобальта. Сплавы этой группы различаются содержанием в них кобальта, размерами зерен карбида вольфрама и технологией изготовления. ВК4, ВК6, ВК8, ВК10 ---------------------------> уменьш. HRC ---------------------------> увел. δи Θ=до 950С H=80-83 HRC ВК6М-мелкозерн. (1 микрон размер зерна) ВК6ОМ-особомелкозерн. (<1) ВК8К-крупнозерн.(>1) Применяют дл яинструментов, работающих при высоких ударных воздействиях ТК-основу составляют оксиды вольфрама и добавлено некоторое количество карбида титана Θ=1050-1100С Низкий коэф. трения по стали, высокая твердость Т5К10, Т15К6, Т30К4 ---------------------------> увел. HRC ---------------------------> уменьш. δи Изготавливают все виды режащих инструментов. Применение: Обработка углеродистых, закаленных и нержавеющих сталей. ТТК-основа-карбид вольфрама с добавлением карбида титана и тантала, связка-кобольтовая ТТ8К6, ТТ7К12 для тяжелых условий резания с большими сечениями среза, когда на режущую кромку инструмента действуют значительные силовые и температурные нагрузки, а также для прерывистого резания, особенно фрезерования. БВСТ-основа-карбид титана, связка-кобольтовая и молибденовая (в основе могут быть нитриды титана) КНТ20, КНТ30 Используют для замены ТК

|

8. Металлокерамика, керметы. Делается на основе окиси алюминия. Преимущества: высокая твердость, Θ=1200-1400С Недостатки: низкая технологичность, механическая прочность в 3 раза меньше группы ТК ЦМ332 Связка-окись магния Область применения: чистовое и тонкое точение без ударов закаленных сталей высокопрочных чугунов Керметы: ВОК60, ВОК93, ВШ9 Используются: Чистовая обработка высокопрочных сталей

|

|

9.Алмазы 1) Натуральные (в ювелирной промышленности) 2) Синтетические (в основ используются) Преимущества: высокая твердость, малый коэф. трения по большенству материалов Недостатки: малотехнологичен, хрупкость, хорошо окисляется, хорошо взаимодействует с железом Область применения: в качестве резца (тонкое точение цветных металлов и сплавов), в виде шлифовальных порошков для образильной обработки. Марки: Карбонаты Балласы |

9. Синтетические свертвердые материалы. Материалы созданы по алмазной технологии на основе нитрида бора По физикомехан. св-ам: как синтетический алмаз, но в отличие от него химически инертен (не взаимодействует с железом) Применение: тонкое и чистовое точение, фразерование закаленных и высокопрочных сталей.

Основные марки: 1)Кубанит 2)Белбор 3)Эльбор 4)Гексанит (-Р) 5) Кибарит |

11. Современные тенденции в развитии ИМ. 1) Нанесение высокостойких покрытий 2)Усложнение легирования, использование редкоземельных металлов 3) Замена связок на более тугоплавкие, вплоть до ниобия (вместо кобальта) 4) Создание новых синтетических сверхтвердых материалов (ССТМ) |

|

12. Элементы режима резания при точении. Режим резания характеризуют три параметра:

Sм=S*n, мм/мин-подача на оборот (минутная) Sz=S/z, мм/зуб-подача на зуб z-количество зубъев

v=πDn/1000 м/мин D-диаметр обрабатываемой поверхности В-диаметр обработанной поверхности Т-частота вращения Глубиной резания называется расстояние м/у обрабатываемой и обработанной поверхностью, измененная по нормам последней Подачей называется величина перемещения инструмента за 1 оборот шпенделя |

14. Основные поверхности и координатные плоскости.

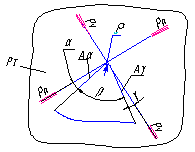

Расположение координатных плоскостей, при помощи которых возможно определять геометрические параметры (углы) режущего инструмента, принято связывать c кинематическими элементами процесса резания. Координатные плоскости взаимно перпендикулярны и центр их пересечения лежит в рассматриваемой точке А на режущей кромке. На рис. 1.4 показано расположение координатных плоскостей для процесса продольного точения. Для всех видов обработки резанием определение расположения координатных плоскостей производится по ниже описанным правилам:

|

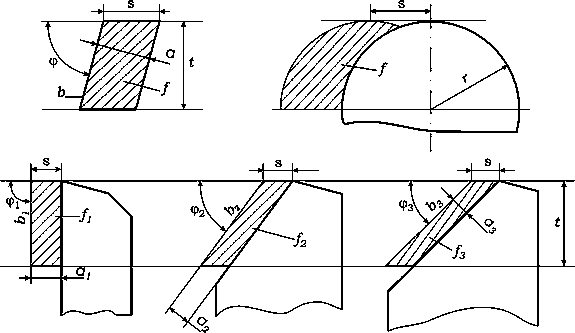

15.Сечение срезаемогослоя, номинальное и действительное, высота остаточных гребешков при R= ≠0. Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза):

Процесс пластической деформации срезаемого слоя и напряженность процесса резания наиболее полно оценивается не величиной площади поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя (см. рис.2.2). Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи. При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза.

Здесь видно, что: f1 = f2 = f3 = t. s = a1. b1 = a2. b2 = a3. b3, a1 > a2 > a3; b1 < b2 < b3;

|

|

15.Сечение срезаемогослоя, номинальное и действительное, высота остаточных гребешков при R= ≠0.

при

поэтому

a = s, b = t.

В

результате того, что режущий инструмент

имеет вспомогательный угол

|

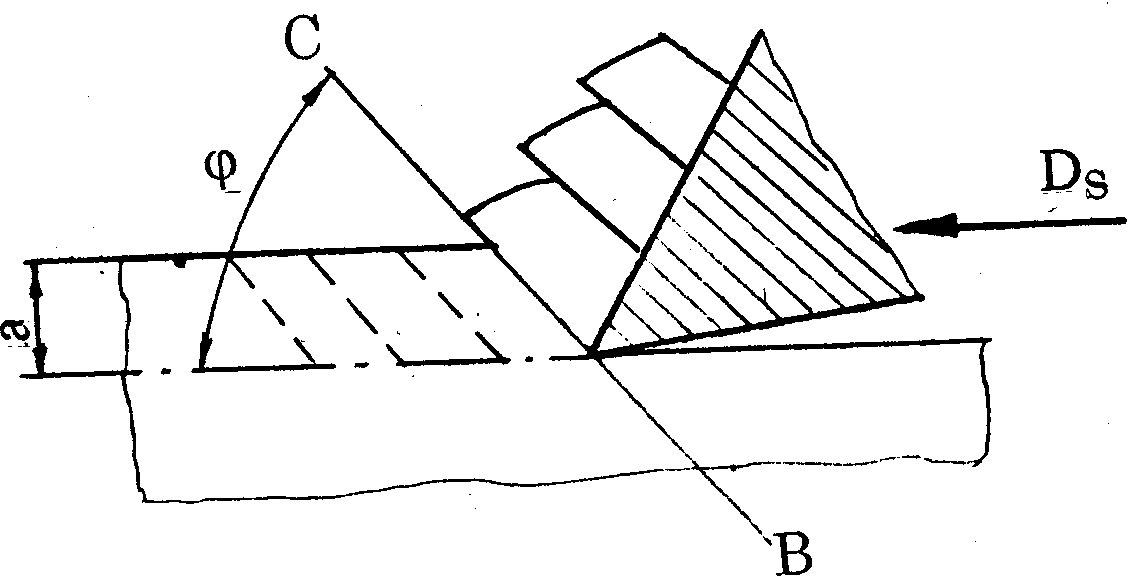

16. Понятие свободного и несвободного резания. 1.Свободное резание. Происходит в случае, когда в резании участвует одна прямолинейная режущая кромка. Деформированное состояние срезаемого слоя при этом является плоским. Пример свободного резания указан на рис.3а. В этом случае деформация совершается в плоскостях, параллельных друг другу, и все элементарные объемы срезаемого слоя могут свободно перемещаться в параллельных направлениях. 2.Несвободное (осложненное) резание (рис.3б). Характеризуется тем, что отдельные объемы срезаемого слоя на разных участках режущей кромки перемещаются в разных направлениях, что создает условия сложного деформирования и затрудняет образование стружки. При несвободном резании отдельные элементарные объемы срезаемого слоя перемещаются в разных направлениях и поэтому в разных точках зоны резания одни и те же явления совершаются по-разному, с разной степенью интенсивности. Картина состояния материала в зоне резания в одной секущей плоскости не является типичной для всех других секущих плоскостей и не повторяет картины состояния материала в других секущих плоскостях.

Рис. 2.3. Свободное (а) и несвободное резание (б).

|

17. Конструктивные элементы токарного резца.

1 – передняя поверхность, 2 – главная задняя поверхность, 3 – вспомогательная задняя поверхность, 4 – главная режущая кромка, 5 – вспомогательная режущая кромка, 6 – вершина режущего лезвия. Передней поверхностью (1) называется поверхность, по которой сходит образующаяся в процессе резания стружка. Главной задней поверхностью (2) называется поверхность, обращенная к поверхности резания. Вспомогательной задней поверхностью (3) называется поверхность, обращенная к обработанной поверхности. Ребро, которое образуется в результате пересечения передней и главной задней поверхности, называется главной режущей кромкой (4). Пересечением передней поверхности с вспомогательной задней поверхностью образуется вспомогательная режущая кромка (5). Точка пересечения главной (4) и вспомогательной (5) режущих кромок называется вершиной (6) режущего лезвия (резца, режущего зуба).

|

|

18. Углы резца в плане.

Очевидно, что + + 1 = 180.

|

19. Углы резца в главной секущей плоскости.

- главный передний угол – это угол между касательной к передней поверхности и перпендик. плоскости резания - главный задний угол – это угол между плоскостью резания и касательной главной задней поверхности - главный угол заострения – это угол между передней и задней поверхностями лезвия; Очевидно, что + + = 90. - радиус округления режущей кромки – это радиус кривизны режущей кромки в сечении ее нормальной секущей плоскостью. δ=+-угол резания-угол м/у касательной передней поверхности и пл-тью резания Различают положительный и отрицательный передний угол . Если режущая кромка занимает наивысшее положение на передней поверхности - A, то передний угол - будет положительный. Если режущая кромка расположена ниже других точек передней поверхности - A, то передний угол - будет отрицательным.

|

20. Углы резца во вспомогательной секущей плоскости. 1 - вспомогательный передний угол – это угол между касательной передней поверхности и плоскостью, проходящей через вспомогательную режущую кромку перпендик. плоскости резания 1- вспомогательный задний угол – это угол между касательной вспомогательной заднй поверхности и плоскостью, проходящей через вспомогательную режущую кромку перпендик. плоскости резания

Угол наклона главной режущей кромки. - угол наклона главной режущей кромки – это угол между главной режущей кромкой К и основной плоскостью Pv (рис. 1.11). Различают положительный угол - когда вершина резца занимает низшее положение на главной режущей кромке К, и отрицательный угол - когда вершина резца занимает высшее положение на главной режущей кромке К.

1) снимаемый припуск (первый контакт в точке - А); к) главная режущая кромка; а) угол отрицательный; б) угол равен 0; в) угол положительный Рисунок 1.11 – Определение угла наклона главной режущей кромки : Угол наклона главной режущей кромки определяет место расположения точки А, на режущей кромке, в которой происходит первое касание со срезаемым слоем (припуском) (рис. 1.11). Угол также определяет направление схода стружки

|

|

21. Выбор геометрических параметров резца. а) форма передней поверхности Различают 3 основные формы передней поверхности: криволинейная с фаской, плоская с фаской и плоская с углом γ положительным и отрицательным б) величина заднего угла мало зависит от механических свойств материала обрабатываемой детали, и определяется величиной подачи S. Обычно задний угол назначают в пределах = 3…12. СМП изготовленные с задним углом =0 называются негативными, и положительное значение получают путем наклона режущей пластины при установке и закреплении. в) величина главного () и вспомогательного (1) углов в плане зависит от назначения резца и жесткости технологической системы СПИД (станок – приспособление – инструмент – деталь). Обычно = 30…90, а 1 = 5…30. г) угол наклона главной режущей кромки зависит от материала инструмента и условий работы резца. При непрерывном резании резцами из быстрорежущей стали при черновой обработке = 0…4, а при чистовой обработке = 0…(-4) . У резцов с пластинками твердого сплава угол всегда положительный = 0…5. При прерывистом резании, независимо от рода инструментального материала, резцы имеют положительный угол наклона главной режущей кромки, величина которого лежит в пределах = 10…30. д) переходная режущая кромка – сопрягающая главную и вспомогательную режущую кромки может быть в виде дуги или прямой линии. Переходная режущая кромка позволяет значительно улучшить условия работы инструмента в районе вершины.

|

22. Выбор углов резца в зависимости от условий обработки. Углы в плане назначаются исходя из конфигурации обрабатываемой детали с учетом ее жесткости и требований шероховатости обработанной поверхности.

Главный передний угол назначают исходя из твердости или прочности обрабатываемого материала.

Главный задний угол назначается в зависимости от подачи или диаметра обработанной поверхности.

Угол 1 задают чаще всего равным Угол 1 определяется величиной угла в зависимости от вида обработки <0 - чистовая >0 - черновая |

23. Схемы стружкообразования по Тиме и Бриксу. И.А.Тиме считал, что резание является процессом последовательного скалывания отдельных элементов по "плоскости скалывания" (рис.1.). При этом предполагалось, что: а) вся деформация концентрируется в очень узкой области (плоскости ВС), в которой происходит мгновенное разрушение материала - скалывание; б) силы трения отсутствуют; в) деформирования подрезцового слоя не происходит. Весь срезаемый слой припуска подвергается пластической деформации и превращается в стружку, а сам процесс резания по существу становится процессом пластической деформации всего срезаемого слоя припуска на обработку.

Рис.1. Схема стружкообразования по И.А.Тиме (1870г.) Бриксу показал, что пластические сдвиги в срезаемом слое в каждый данный момент происходят не в какой-либо одной плоскости, а охватывают семейство плоскостей.

ОА – линия опережающих пластических деформаций ОВ-линия окончания пластических деформаций

|

|

24. Типы стружек. Вид образующейся стружки зависит от многих факторов, таких как, например, свойства внешней среды, в которой осуществляется резание, величины переднего угла инструмента и других факторов.

1,2,3 образуются за счет напряжений сдвига 4-в результате отрыва (растяжения)

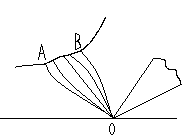

ОА – условная плоскость сдвига β1 – угол сдвига (скалывания) – угол между вектором скорости резания и условной плоскостью сдвига ac-толщина стружки Vс-скорость стружки V-скорость резания V=V-Vc

|

25. Методы исследования деформации при РМ. 1) Визуальный 2) Нанесение делительных сеток 3) Металлографический 4) Метод измерения микротвердости 5) Поляризационно-оптический 6) Изменение усадки стружки 7) Рентгенографический

|

26. Укорочение (усадка) стружки. Вывод формулы Тиме. Процесс изменения размеров стружки по отношению к размерам срезаемого слоя называется усадкой стружки. K-коэф. усадки стружки

К=ас/а – коэф. утолщения стружки Kl=lc/l – коэф. укорочения Kb=bc/b1 – коэф. уширения Коэф. выражают среднюю степень пластической деформации

Lсдв=a/sinβ1; Lсдв=ac/cos(β1-γ); Ka= ac/a= cos(β1-γ)/ sinβ1; tg β1= cos(γ)/(Ka-sin(γ)) |