- •13.Формула Тиме для определения угла сдвига.

- •14.Относительный сдвиг.

- •15. Характеристики пластической деформации

- •16. Нарост на режущем инструменте.

- •17.Влияние скорости резания на нарост.

- •18.Способы устранения нароста

- •19. Влияние различных факторов на усадку стружки

- •20 Силы резания.

- •21 Разложение равнодействующей силы на составляющие.

- •22. Удельная сила резания

- •23 Формула для расчета сил резания

- •24.Графоаналитическая обработка опытных данных

- •25. Влияние различных факторов на силы резания

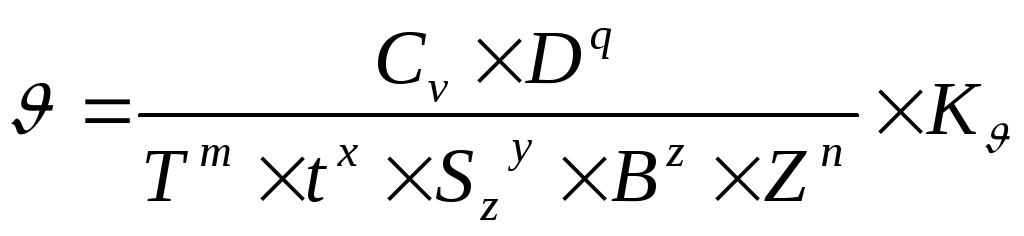

- •26. Обобщенная ф-ла для расчета силы резания

- •27. Мощность резания

- •28. Источники образования теплоты при резании Ме.Ур-е теплового баланса

- •29. Температура резания

- •30. Методы определения температуры резания

- •31. Влияние различных факторов на температуру

- •32. Понятие об оптимальной температуре резания.

- •33. Основные схемы износа инструмента.

- •34. Характеристики кривых износа инструмента.

- •35. Изменение показателей процесса резания по мере износа инструмента.

- •36. Характеристики размерной стойкости инструмента.

- •37. Влияние скорости резания на hоп, l и t.

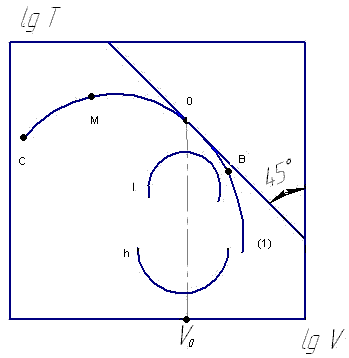

- •38. Зависимость стойкости инструмента от скорости резания в двойной логарифмической системе координат.

- •39. Экономическая скорость резания

- •41. Диапазоны рабочих скоростей

- •42. Влияние подачи и глубины резания на период стойкости и скорость резания.

- •43 Обобщенная формула для расчета скорости резания

- •44 Расчет режима резания при точении табличным методом

- •45. Cверление.Элементы режима резания при сверлении

- •46. Машинное время при сверлении

- •47. Особенности процесса резания при сверлении

- •48. Осевая сила и крутящий момент при сверлении

- •49.Влияние геометрии сверла на осевую силу и крутящий момент

- •50.Скорость резания и стойкость сверл

- •51.Выбор подачи при сверлении

- •52.Износ сверла и критерии затупления

- •53.Назначение режима резания при сверлении

- •55.Развертывание.Элементы режима пезания при развертывании.

- •56. Фрезерование.Элементы режима резания при развертывании.

- •57. Угол контакта фрезы с заготовкой.

- •58. Ширина и толщина срезаемого слоя.

- •59.Сечение срезаемого слоя при фрезеровании прямозубой цилиндрической фрезы

- •60. Число одновременно работающих зубьев цилиндрических фрез.

- •63.Силы резания и мощность фрезерования.

- •65.Износ, стойкость и скорость резания при фрезеровании.

- •67 Протягивание припуск при протягивании.

- •70 Силы резания при протягивании.

- •71. Износ, стойкость и скорость резания при протягивании

- •72. Шлифование. Особенности процесса шлифования.

- •73. Виды шлифования и элементы режима резания при:

- •1) Наружном круглом шлифовании; 2) глубинном шлифовании; 3) наружном шлифовании методом врезания; 4) бесцентровом шлифовании на проход; 5) внутреннем шлифовании; 6)плоском шлифовании.

- •74. Толщина среза, приходящаяся на 1 зерно шлифовального круга

- •75. Силы резания при шлифовании

- •76. Износ и стойкость шлифовальных кругов. Самозатачивание и засаливание

- •78. Скоростное шлифование.

63.Силы резания и мощность фрезерования.

1.Встречное

фрезерование(![]() Рис.4)

Рис.4)

Рz-окружная сила(составляющая) действующая на зуб фрезы.

Py-радиальная составляющая, направление по радиусу.

R-сумма сил Pz и Py.

Силу R раскладывают на горизонт. и верт. составляющие Рг и Рв-действ. на зуб фрезы. Возьмем реакцию этих сил которые действ.на деталь. Сила Рв(на деталь) отрывает заготовку от стола, а стол от направляющих станка.

2.Попутное фрезерование

.![]() (Рис5.)

(Рис5.)

В момент врезания зуба фрезы под действием силы Рг на деталь заготовка перемещается вправо и в паре ходовой винт-гайка зазор выбирается, т.е. подача увел-ся на величину зазора, что приводит колебания в силу резания.

При попутном фрезер-ии применяют спец. устр-ва, которые выбирают зазор . При фрезер-ии расчит-ют силу Pz, а затем силу Рг и Рв.

Фрезер-ие по подачи: Рг=(0,8-0,9)Рz Рв=(0,7-0,9)Рz.

По силе Рг рассчитывают усилие зажима заготовки приспособлений.

Фрезер-ие против подачи: Рг=(1-1,1)Рz Pв=(0,2-0,3)Рz.

Для

торцевых фрез: Рг=(0,6-0,7)Рz

![]() (1)

(1)

По

урав-ию (1) с увелич-ем

![]() сила Рz

увелич-ся, т.к. увелич-ся площадь срезаемого

слоя. Причины: 1)с увелич-ем t

-увелич-ся

и увелич-ся i,

увелич-ся f.

2)с увелич-ем Sz-

увелич-ся а, увелич-ся f.

3)с увелич-ем В- увелич-ся f.

4)с увелич-ем z-

увелич-ся i,

увелич-ся f.

сила Рz

увелич-ся, т.к. увелич-ся площадь срезаемого

слоя. Причины: 1)с увелич-ем t

-увелич-ся

и увелич-ся i,

увелич-ся f.

2)с увелич-ем Sz-

увелич-ся а, увелич-ся f.

3)с увелич-ем В- увелич-ся f.

4)с увелич-ем z-

увелич-ся i,

увелич-ся f.

С увелич-ем D фрезы сила Рz уменьш-ся. Причины: 1)Угол уменьш-ся, i уменьш-ся, f уменьш-ся. 2) Уменьш-ся толщина срезаемого слоя аmax.

С увелич-ем D от 100 до 150мм сила Рz уменьш-ся на 35-40.

При фрезер-ии косозубой цилиндр-ой фрезой появ-ся осевая сила Ро.

(![]() Рис6.)

Рис6.)

Набор цилиндр-их фрез(Рис7.).

Н![]() адо

брать такое направление винтовых

канавок, чтобы силы Ро

соединяли набор фрез.

адо

брать такое направление винтовых

канавок, чтобы силы Ро

соединяли набор фрез.

Дисковая фреза с раскосами зубьями(разнонаправл. зубьями).(Рис8.).

У таких фрез более равномерное фрезер-ие и за счет раскоса зубьев, уменьш-ся Ро.

Мощность

при фрезеровании:

![]() ,

кВт.

,

кВт.

65.Износ, стойкость и скорость резания при фрезеровании.

Зуб фрезы изнашивается по задней пов-ти, критерий затупления hз=0,15мм-для фасонных затыловочных фрез при обработке стали. hз=2мм- для торцевых твердосплавных фрез при обработке чугуна.

(Рис3.)

В

зоне высоких скоростей на прямой АВ

справедливо ур-ние:

![]() (1).

(1).

В

развернутом виде ур-ие имеет вид:

(1’)

(1’)

Уравнение

(1’) с увел-ем

![]() при

пост. периоде стойкости скорость резания

уменьшается т.к. увел-ся сила Рz

, увелич-ся

и увел-ся Q,

в результате увел-ся интенсивность

диффузионного инстр-та.

при

пост. периоде стойкости скорость резания

уменьшается т.к. увел-ся сила Рz

, увелич-ся

и увел-ся Q,

в результате увел-ся интенсивность

диффузионного инстр-та.

С увел-ем D фрезы, скорость резания увел-ся. Причины:

1)Уменьшается:Pz,Q,.

2)Увел-ся: фаска фрезы и улучшается теплоотвод из зоны резания, в рез-те температура умен-ся.

3)Увел-ся время холостого хода, когда зуб фрезы находится в контакте с воздухом и охлаждается, в рез-те контакт с заготовкой вступает охлажденный зуб, что умен-ет температуру.

![]()

Км-учитывает мат-ал заготовки.

Кп-учитывает сост-ие пов-ти заготовки.

Ки-учитывает инструментальный мат-ал.

При выборе периода стойкости учитывают D фрезы: Т=(1-1,5)D.

67 Протягивание припуск при протягивании.

Протягивание является высокопроизводительным методом обработки сквозных отверстий и наружных поверхностей разнообразных форм. Протягивание обеспечивает точность 7-9 квалитет, шероховатость 7-9 класс. Высокая общая стойкость протяжек позволяет вести работу в течении нескольких смен без подналадки станка и инструмента. Протягивание применяется в мелкосерийном, серийном, крупносерийном и массовом производствах.

Конструкция протяжки.

![]()

Хвостовик – служит для закрепления протяжки в патроне протяжного станка.

Шейка.

Переходный конус. На нем сваривают протяжку.

Передняя направляющая часть. На нее устанавливают заготовку.

Режущая часть. Она срезает весь припуск на протягивании. На режущей части каждый последующий зуб выше предыдущего на величину Sz – подъем на зуб.

Калибрующая часть. Д зубьев = const и определяет размер протянутого отверстия. Д калиб зубьев = просл. Реж. Зубу.

Задняя направляющая часть. Обеспечивает напр. часть при выходе из протянутого отверстия.

Цапфа. Служит для поддержания протяжки. Цапфа делается только у длинных протяжек.

При обработке цветных Ме- сталь ХВГ. При обработке ост. Матер.-быстрорежущие стали: Р18, Р6М5, Р6М5К5-при обработке ж/п сталей на Ni основе.

Твердые сплавы обеспечивают высокую производительность, т.к. v рез. высокая (90м/мин), но в этом случая треб. модернизация протяжного станка.

Схемы резания, геом. элем. Зубопротяжки я не писал, потому что не знал нужно ли. СПРОСИТЕ У КиЧКО!

Припуск при протягивании.

А=Д-Д0, где Д0 – диаметр предварительного отверстия. Если А мал, может остаться чернота после протягивания. При А больш., увел. длина протяжки и увел. Маш. Время. 1) По табл. учитыв. Д отв. и l. 2) А=0,005*Д+(????).

68 ширина срезаемого слоя при протягивании.

l- длина протянутого отверстия. i- число одновременно работающих зубьев.

I=(l/t) + 1, где t-шаг зубьев протяжки. i=3...8.

Канавки у протяжек !!!!- не знаю нужно ли! Спросите!

Чтобы облегчить удаление стружки на зубьях делают стружко-разделительные канавки. (рисунок сами – мне в ЛОМ!). t- затылок зуба, Н-высота зуба(глубина канавки). tp – шаг режущих зубьев = мl. (ур1). м- коэффициент, который учитывает длину протянутого отверстия. м = 1,25...1,5 По ур.1 – чем больше длина протянутого отверстия, тем больше шаг режущих зубьев.

У протяжек всегда рассчитывается к – коэффициент заполнения стружечной канавки, к = Fk/(l*Sz), где Fk-площадь канавки, где распол. Стружка. Обычно, у режущих и калибрующих зубьев шаг одинаковый- tp=tk. В этом случае по мере переточек калиб. Зубья могут переходить в режущие. Иногда tk=( 0,6...0,7)tp. В этом случае калиб. Зубья не могут переходить в режущие ( не хватит места для стружки).

69 машинное время при протягивании.

Тм= (Lпрохода /( 1000*v))*к., где Lпрохода – длина рабочего хода протяжки, она = lp.ч.+ lk.ч.+lзадн.+ lперебега. . lперебега= 10...20 мм . к- коэффициент, который учитывает обратный ход крепежного станка.