- •Классификация по целевому назначению

- •3.Расширение технологических возможностей оборудования.

- •Правило шести точек

- •Классификация баз

- •Характеристика технологических баз по лишенным степеням свободы

- •Обозначение баз

- •Погрешность базирования при установке заготовки по плоскости

- •Погрешность базирования при установке заготовки по отверстию

- •Погрешность базирования при установке заготовки в центрах

- •Классификация установочных элементов

- •Требования к установочным элементам

- •Материал установочных элементов

- •Основные опоры

- •Опорные штыри

- •Пластины опорные

- •Вспомогательные опоры

- •Классификация установочних пальцев

- •Требования, предъявляемые к зажимным механизмам

- •Методика расчета сил закрепления

- •Заготовка удерживается силами трения

- •Заготовка удерживается непосредственно силами закрепления

- •Определение коэффициента запаса к

- •Классификация зажимных механизмов

- •Классификация по степени механизации

- •Расчет винтовых механизмов

- •Условие самоторможения клина

- •Расчет клиновых механизмов Клиновой механизм без роликов с односкосым клином

- •Клиновой механизм с односкосым клином и роликами

- •Многоклиновые самоцентрирующие механизмы

- •Одноплунжерные механизмы

- •Расчет круговых эксцентриковых зажимов

- •Однорычажные механизмы

- •Двухрычажные шарнирные механизмы

- •Расчет усилия зажима в цанговом патроне

- •Механизмы с гидропластмассой (гидропластовые)

- •Расчет пневмоцилиндров

- •Расчет пневмокамер

- •1. Гидроцилиндр; 2. Насос; 3. Золотник управления; 4. Предохранительный клапан; 5. Ручка управления золотником

- •Пневмогидравлический привод с преобразователем давления прямого действия

- •Пневмогидравлический привод с преобразователями давления последовательного действия

- •Детали приспособлений для направления режущего инструмента

- •Постоянные втулки

- •Сменные втулки

- •Быстросменные втулки

- •Специальные втулки

- •Вращающиеся втулки

- •Кондукторные плиты

- •Базовые элементы приспособлений (корпуса)

- •Последовательность разработки приспособления

- •Разработка общего вида приспособлений

- •Суммирование величин

- •Пути уменьшения погрешностей

- •Допустимая погрешность

- •Фактическая погрешность

- •Погрешности, влияющие на точность сверления по кондуктору

- •Погрешность, связанная со смещением оси сверла –

- •Погрешность, связанная с перекосом оси сверла –

- •Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

- •Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

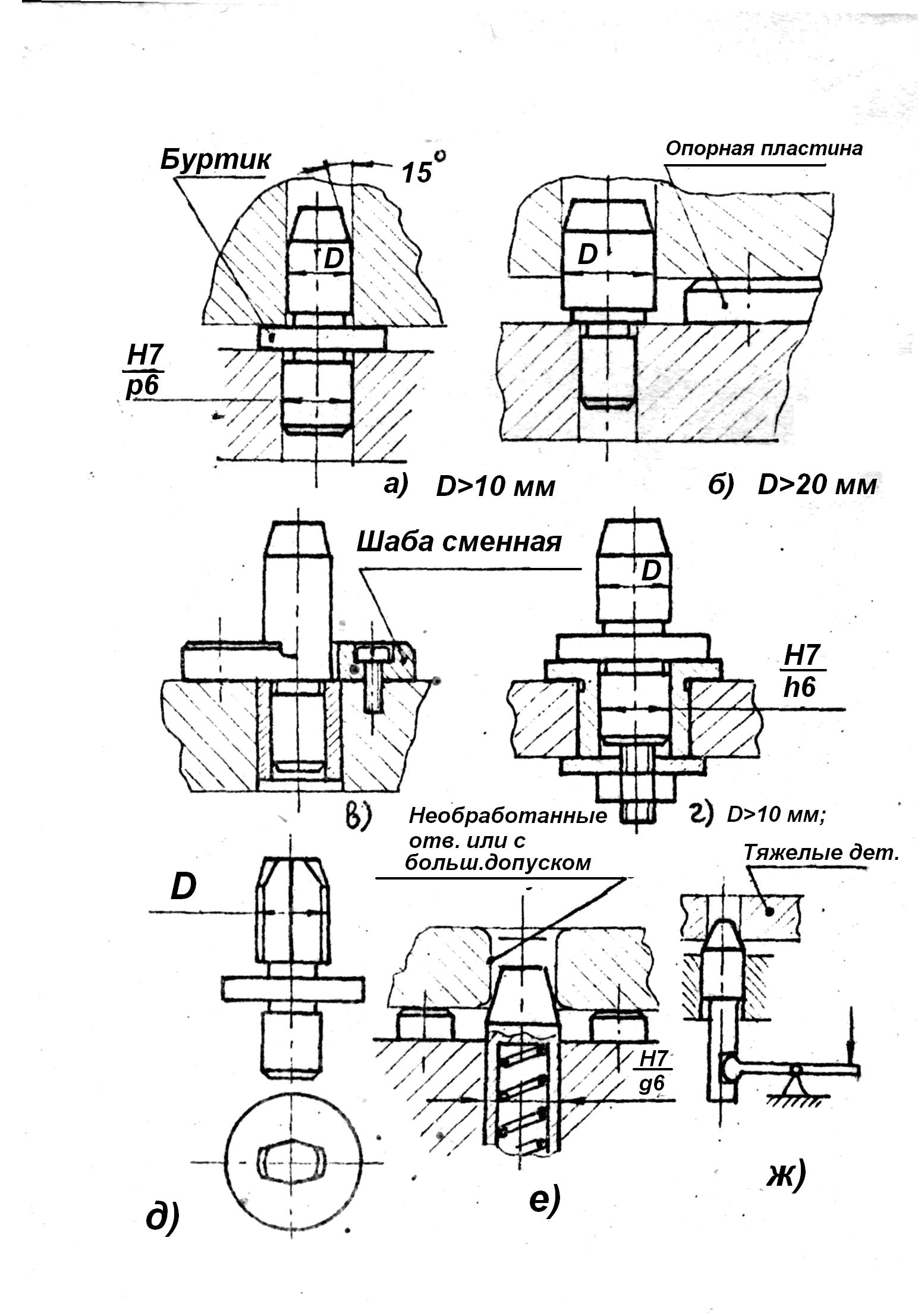

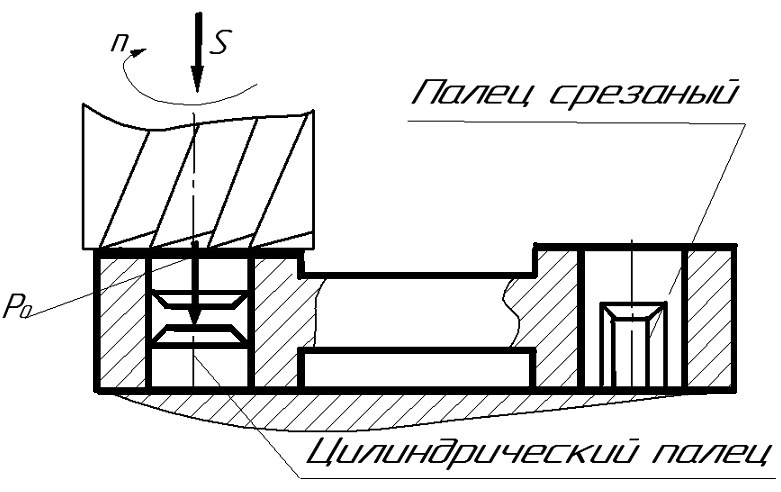

Классификация установочних пальцев

Установочне пальцы подразделяются на постоянные, сменные, выдвижные.

В свою очередь они могут быть – высокие и низкие, цилиндрические и срезанные.

а) – цилиндрический палец с буртиком; б) – цилиндрический палец без буртика; в) – применение опорной шайбы с пальцем; г) – сменный цилиндрический палец; д) – срезанный палец; е), ж) – выдвижные пальцы

Рис. 4 – Установочные и выдвижные пальцы

Материал пальцев диаметром D < 16 мм – сталь У8А, при D > 16 мм – сталь 20Х с цементацией на глубину 0,8…1,2 мм и закалкой до HRC 55…60.

Диаметр D выполняют с точностью: g5, g6, f6, f7, e9.

УСТАНОВКА ЗАГОТОВОК ПО ДВУМ ОТВЕРСТИЯМ И ПЛОСКОСТИ

Установка заготовок по двум отверстиям и плоскости применяется для обработки деталей малых и средних размеров типа корпусов, плит, рычагов и т.д. По этой схеме производится базирование приспособлений-спутников на рабочих позициях автоматических линий (рис.5 а).

а) б)

Рис. 5 – Базирование по двум отверстиям и плоскости

Схема базирования а) (рис.5) наиболее часто применима.

Достоинства схемы (а):

– лишает заготовку 6-и степеней свободы и одновременно обеспечивает свободный доступ инструментов для обработки заготовки с разных сторон;

– позволяет реализовать принцип постоянства баз;

– позволяет достаточно просто и точно фиксировать заготовки и приспособления-спутники на поточных и автоматических линиях.

Плоскость и два отверстия – всегда чистовые базы.

Плоскость обрабатывают начисто на одной из первых операций. Отверстия обрабатывают, как правило, по 7 квалитету.

В качестве установочных элементов применяют опорные пластины, опорные шайбы и два неподвижных или выдвижных пальца.

Конструктивно различают установку :

а) на два цилиндрических пальца ;

б) на один цилиндрический или один срезанный пальцы.

Необходимо обеспечить условие установки на два пальца.

Диаметр одного из пальцев задают равным номинальному размеру диаметра базового отверстия, а допуск назначают по f6, f7, e9 в зависимости от точности отверстия.

Диаметр второго пальца определяют исходя из расчета.

УСЛОВИЕ ВОЗМОЖНОСТИ УСТАНОВКИ ЗАГОТОВКИ

НА ДВА ЦИЛИНДРИЧЕСКИХ ПАЛЬЦА

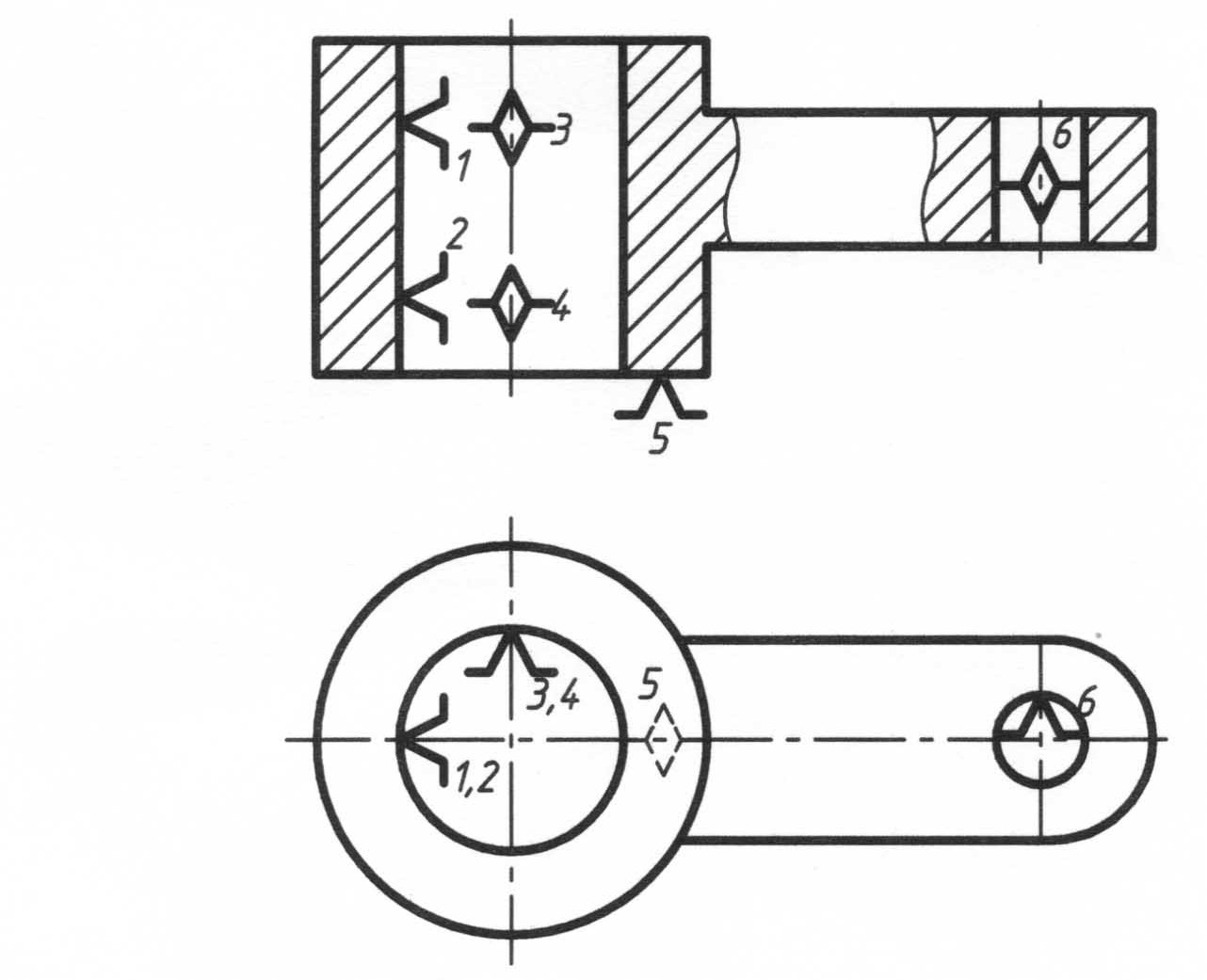

На рис.6 показано два возможных относительных положения двух отверстий в заготовке и цилиндрических пальцев приспособления. На рис.6 (а) изображен оптимальный вариант, а на рис.6 (б) – один из крайних возможных случаев, когда заготовка может быть установлена на два цилиндрических пальца.

LО и LП – номинальный размер межцентрового расстояния между отверстиями и пальцами.

![]() величины

допусков на межцентровое расстояние

между отверстиями и пальцами соответственно.

величины

допусков на межцентровое расстояние

между отверстиями и пальцами соответственно.

![]() минимальные

зазоры между пальцем и отверстием для

первого и второго пальца соответственно.

минимальные

зазоры между пальцем и отверстием для

первого и второго пальца соответственно.

Рис. 6 – Схема относительного расположения двух отверстий в заготовке и пальцев приспособления

Крайние случаи, когда можно установить заготовку на два цилиндрических пальца по двум отверстиям при S1 и S2 – min; LП – min; LO – max (рис.6б) или S1 и S2 – min; LП – max; LO min (рис.7). На рис. 7 показано только левое отверстие и палец.

На рис. 7 показаны два крайних положення левого отверстия с осями ОО и О ІО относительно цилиндрического пальца.

Рис. 7 – Относительное положение пальца и отверстия если LП – max; LO – min

![]()

![]()

![]()

![]()

Условие возможности установки на два цилиндрических пальца:

![]()

Чтобы заготовка установилась на два цилиндрических пальца, нужно или увеличивать зазоры S1min и S2max , что приведет к снижению точности базирования, или уменьшать допуски на межцентровые расстояния Т м.п. и

Т м.о., что удорожает обработку базовых отверстий.

Диаметр второго пальца находится из условий:

![]()

где

![]() –

минимальный диаметр второго отверстия;

–

минимальный диаметр второго отверстия;

![]() –

максимальный

диаметр второго пальца.

–

максимальный

диаметр второго пальца.

Подставим (2) в (1):

![]() отсюда

отсюда

![]()

Допуск на второй палец назначается, как и на первый – по f6, f7, e9.

Пример:

отверстия в заготовке

![]()

![]()

В

первое отверстие устанавливается палец

по f7;

d1=![]()

![]()

![]()

Повысить точность базирования на два пальца и плоскость можно, если второй палец будет срезанным, а не цилиндрическим.

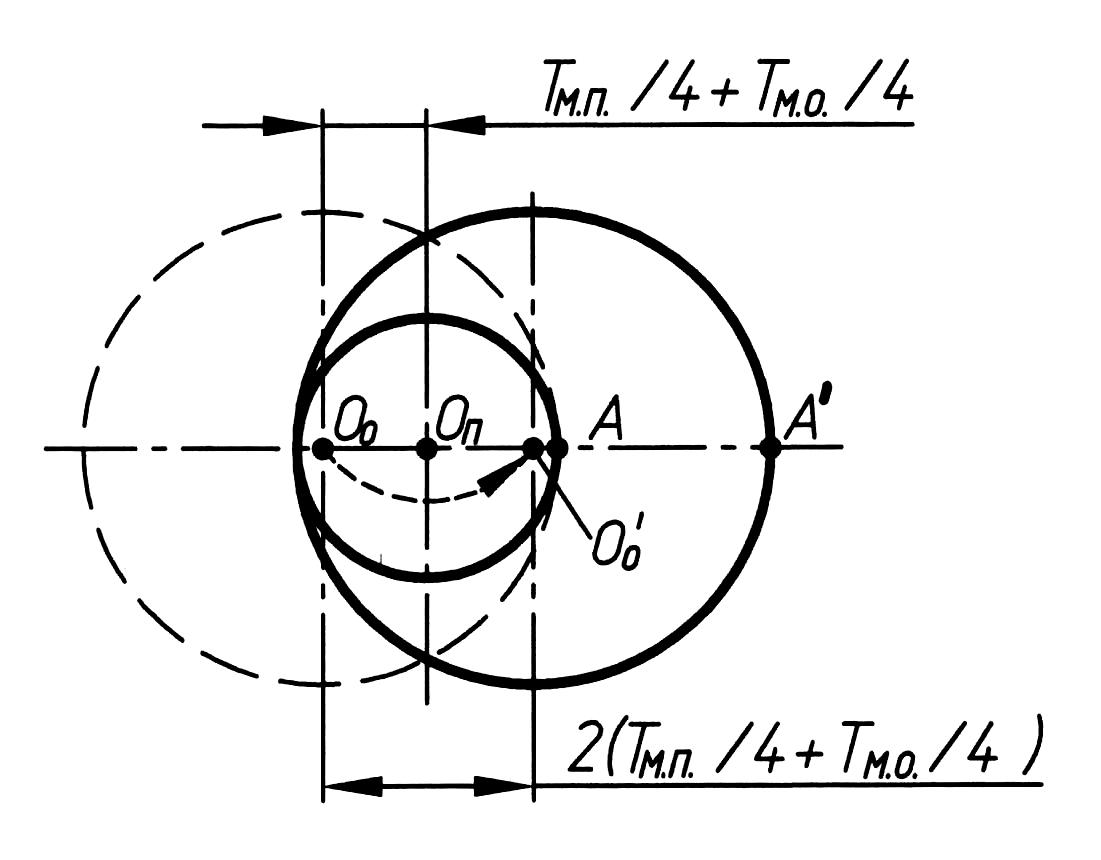

Условие возможности установки заготовки на один срезанный палец и один цилиндрический:

Рис. 8 – Схема установки на один срезанный палец и один цилиндрический

На рис.8 показан один из двух крайних случаев, когда заготовка может быть установлена на один срезанный и один цилиндрический палец.

Х – зазор между срезанным пальцем и отверстием, аналогичен S2min ;

в – ширина рабочей части срезанного пальца, стандартная величина по ГОСТ 12210-66 или 12212-66;

![]() – максимальный

диаметр срезанного пальца;

– максимальный

диаметр срезанного пальца;

![]() – минимальный

диаметр отверстия.

– минимальный

диаметр отверстия.

KN = C.

Условие возможности установки на один срезанный палец и один цилиндрический аналогично условию (1):

![]()

Величина h находится из двух треугольников:

![]()

![]() отсюда

отсюда

![]() т.к.

с

= X

+ b,

то

т.к.

с

= X

+ b,

то

![]()

Подставив Х в уравнение (3) получим условие возможности установки на цилиндрический и срезанный пальцы:

![]()

Из уравнения (4)

![]()

![]()

Это условие возможности установки на цилиндрический и срезанный пальцы:

Пример:

если b=3

мм,

![]()

![]() d1

=

d1

=![]()

![]() то

то

![]()

Для цилиндрического пальца:

![]()

Для срезанного пальца:

![]()

Установка заготовок на один срезанный палец и один цилиндрический позволяет обеспечить высокую точность базирования при невысокой точности межцентровых расстояний.

УСТАНОВКА ЗАГОТОВОК ПО ЦЕНТРОВЫМ ОТВЕРСТИЯМ

Установка заготовок по центровым отверстиям применяется для деталей класса валов и осей, а также труб.

Обработку заготовок в центрах выполняют на токарных, фрезерных, шлифовальных, зубофрезерных станках.

Достоинства установки заготовок по центровым отверстиям:

– Простота конструкции установочных элементов;

– Отсутствие погрешности базирования в радиальном направлении;

– Обеспечение принципа постоянства баз при обработке в центрах.

Недостаток:

– Обработка дополнительных поверхностей центровых отверстий в заготовке.

Рис. 9 – Схема базирования при установке заготовки в центрах

По конструкции центры различают:

Жесткие (упорные) центры (рис.10). Применяются на шлифовальных станках, токарных, фрезерных, зубообрабатывающих. При установке заготовки в жестких центрах заготовка вращается относительно неподвижного центра с трением скольжения.

Рис. 10 – Упорный (жесткий) центр

Вращающиеся центры (рис.11). Применяются для уменьшения трения между поверхностью центрового отверстия и рабочей поверхностью конуса центра. Вращающиеся центры имеют пониженную жесткость.

Рис. 11 – Вращающийся центр

Срезанные центры (рис.12). Бывают двух типов:

а) для базирования по центральному отверстию труб, по отверстиям с фасками (рис.12а). Такие центры называют грибковими;

б) для подрезки торцов и обработки поверхностей малого диаметра (рис.12б). Такие центры называют полуцентрами.

Срезанные центры типа (а) могут быть упорные или вращающиеся, а типа (б) – только упорные (невращающиеся).

Рис. 12 – Срезанные центры

Поводковые центры с рифлениями (рис.13).

Рис. 13 – Поводковый центр с рифлениями

Прямые и обратные центры (рис.14). Прямые центры имеют наружный рабочий конус (рис.10 – 13), а обратные – внутренний (рис.14б).

Обратные центры применяют для базирования заготовок, имеющих вместо центрових отверстий конические наружные поверхности по торцам. Это заготовки малого диаметра, не позволяющие получить центровые отверстия.

Рис. 14 – Обратный центр

Угол рабочего конуса центров 60○, 75○, 90○. Наиболее применим угол конуса 60○. Центры с углом 75○ и 90○ используются для крупных заготовок при больших силах резания.

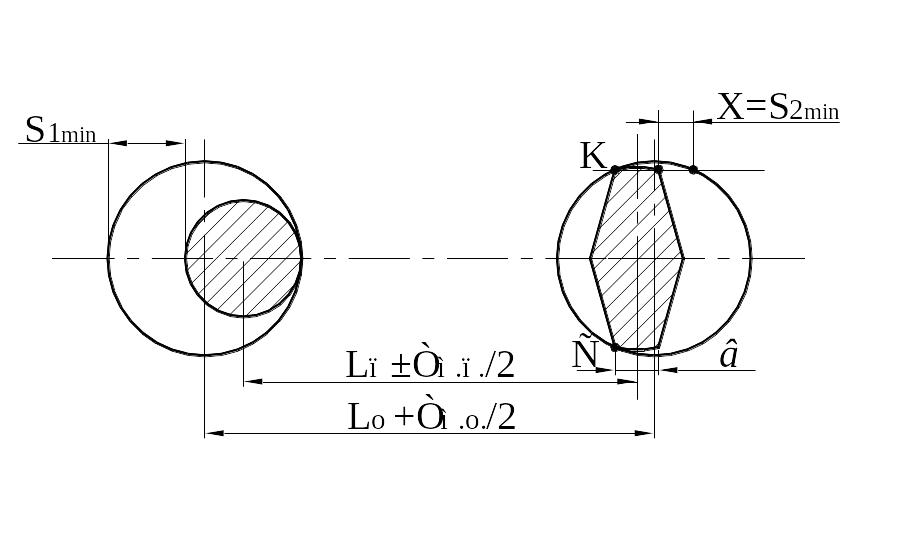

При установке заготовки на упорный передний центр возникает погрешность базирования, влияющая на длины ступеней вала, равная:

![]()

где ТD.ц.о. – допуск на диаметр центрового отверстия;

α – угол конуса центрового отверстия.

Для устранения погрешности базирования применяют плавающие (утопающие) центра (рис.15).

Рис. 15 – Плавающий (утопающий) центр

Лекция 7

ЗАЖИМНЫЕ МЕХАНИЗМЫ ПРИСПОСОБЛЕНИЙ

Зажимными называют механизмы, создающие силы закрепления заготовок с целью устранения возможности их вибрации или смещения относительно установочных элементов под действием сил, возникающих в процессе обработки (сборки), или под действием собственного веса заготовки.

Зажимные механизмы не нужны:

1 – если силы, возникающие в процессе обработки (сборки), намного меньше силы веса заготовки;

2 – если функцию зажимных сил выполняют силы, возникающие при обработке (сборке), и не требуется высокая точность обработки (рис.1).

Рис. 1 – Пример обработки без закрепления заготовки