- •Классификация по целевому назначению

- •3.Расширение технологических возможностей оборудования.

- •Правило шести точек

- •Классификация баз

- •Характеристика технологических баз по лишенным степеням свободы

- •Обозначение баз

- •Погрешность базирования при установке заготовки по плоскости

- •Погрешность базирования при установке заготовки по отверстию

- •Погрешность базирования при установке заготовки в центрах

- •Классификация установочных элементов

- •Требования к установочным элементам

- •Материал установочных элементов

- •Основные опоры

- •Опорные штыри

- •Пластины опорные

- •Вспомогательные опоры

- •Классификация установочних пальцев

- •Требования, предъявляемые к зажимным механизмам

- •Методика расчета сил закрепления

- •Заготовка удерживается силами трения

- •Заготовка удерживается непосредственно силами закрепления

- •Определение коэффициента запаса к

- •Классификация зажимных механизмов

- •Классификация по степени механизации

- •Расчет винтовых механизмов

- •Условие самоторможения клина

- •Расчет клиновых механизмов Клиновой механизм без роликов с односкосым клином

- •Клиновой механизм с односкосым клином и роликами

- •Многоклиновые самоцентрирующие механизмы

- •Одноплунжерные механизмы

- •Расчет круговых эксцентриковых зажимов

- •Однорычажные механизмы

- •Двухрычажные шарнирные механизмы

- •Расчет усилия зажима в цанговом патроне

- •Механизмы с гидропластмассой (гидропластовые)

- •Расчет пневмоцилиндров

- •Расчет пневмокамер

- •1. Гидроцилиндр; 2. Насос; 3. Золотник управления; 4. Предохранительный клапан; 5. Ручка управления золотником

- •Пневмогидравлический привод с преобразователем давления прямого действия

- •Пневмогидравлический привод с преобразователями давления последовательного действия

- •Детали приспособлений для направления режущего инструмента

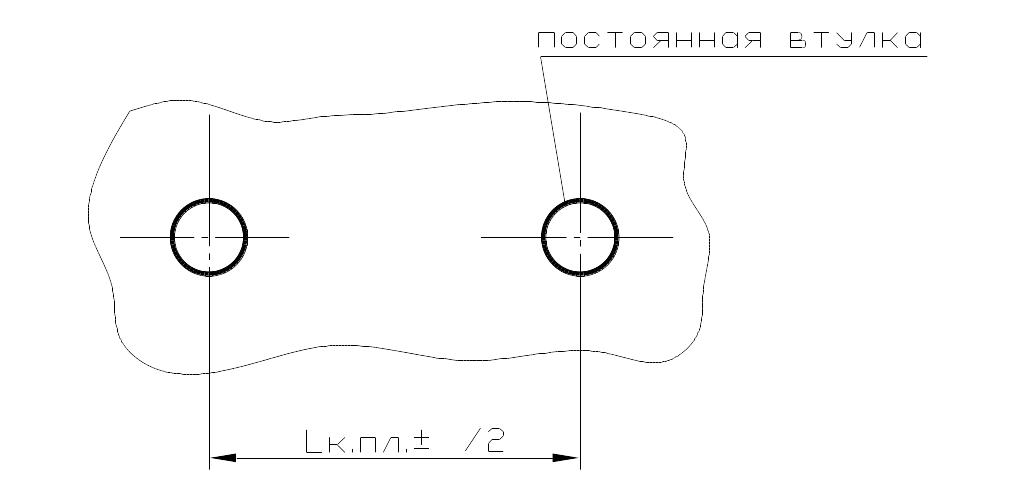

- •Постоянные втулки

- •Сменные втулки

- •Быстросменные втулки

- •Специальные втулки

- •Вращающиеся втулки

- •Кондукторные плиты

- •Базовые элементы приспособлений (корпуса)

- •Последовательность разработки приспособления

- •Разработка общего вида приспособлений

- •Суммирование величин

- •Пути уменьшения погрешностей

- •Допустимая погрешность

- •Фактическая погрешность

- •Погрешности, влияющие на точность сверления по кондуктору

- •Погрешность, связанная со смещением оси сверла –

- •Погрешность, связанная с перекосом оси сверла –

- •Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

- •Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

![]()

где δ – допуск на межцентровое расстояние между осями постоянных кондукторных втулок в кондукторной плите или осью втулки и осью базирующего пояска накладного кондуктора;

F – коэффициент, учитывающий вероятность изготовления кондуктора с максимальной погрешностью, равной допуску δ, F = 0.8;

Δ = 0.05 мм – для кондукторной втулки нормальной точности;

Δ = 0.02 мм – для кондукторной втулки повышенной точности.

Погрешность

базирования заготовки в приспособлении

или погрешность базирования накладного

кондуктора относительно заготовки –

![]()

![]()

где К (см. выше) – коэффициент, учитывающий вероятность возникновения максимальной погрешности базирования.

Погрешность

установки сменной рабочей втулки в

кондукторную плиту –

![]()

![]()

где К – коэффициент, учитывающий вероятность возникновения S max между сменной втулкой и отверстием в кондукторной плите;

![]() – наибольший

предельный диаметр отверстия в постоянной

втулке или в кондукторной плите;

– наибольший

предельный диаметр отверстия в постоянной

втулке или в кондукторной плите;

![]() –

наименьший

предельный посадочный диаметр сменной

втулки.

–

наименьший

предельный посадочный диаметр сменной

втулки.

Погрешность, связанная с эксцентриситетом

рабочей

сменной втулки –

![]()

![]()

где m = 0.4 – коэффициент, учитывающий наиболее вероятную величину эксцентриситета сменной втулки;

e – эксцентриситет оси отверстия и оси наружной посадочной поверхности рабочей сменной втулки.

e = 0.005…0.01 мм.

Рис. 2 – Эксцентриситет оси отверстия и оси наружной посадочной поверхности рабочей сменной втулки.

Пример расчета точности сверления по кондуктору накладному

Рис. 3 – Эскиз детали

Рис. 4 – Установка кондукторной плиты на заготовке

ω1, ω2, ω3, ω5, ω6 – погрешности, рассмотренные выше.

– погрешность базирования накладного кондуктора относительно заготовки,

![]() .

.

![]()

где

![]() – наибольший предельный диаметр

отверстия в изделии, по которому

базируется кондуктор накладной;

– наибольший предельный диаметр

отверстия в изделии, по которому

базируется кондуктор накладной;

![]() –

наименьший

предельный диаметр базирующего пояска

кондуктора.

–

наименьший

предельный диаметр базирующего пояска

кондуктора.

К – коэффициент, учитывающий вероятность возникновения S max (максимальной погрешности базирования накладного кондуктора относительно заготовки, см. выше).

Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

Рис. 5 – Установка заготовки в сверлильном приспособлении

Рис. 6 – Межцентровое расстояние между постоянными (переходными) втулками

Должно быть выполнено условие:

![]()

где ω1, ω2, ω5, ω6 – погрешности, рассмотренные выше;

– погрешность

базирования заготовки,

![]() ;

;

– погрешность межцентрового расстояния между осями постоянных втулок в кондукторной плите.

После

составления уравнения

![]() находят величину

.

находят величину

.

ω3 = δ,

где δ – допуск на межцентровое расстояние между осями постоянных (переходных) втулок в сборе с кондукторной плитой.

На чертеже приспособления указывают:

«Расстояние

между осями постоянных втулок (поз. …)

в сборе с кондукторной плитой (поз. …)

должно быть выполнено с отклонениями

не более

![]() ».

».