- •Классификация по целевому назначению

- •3.Расширение технологических возможностей оборудования.

- •Правило шести точек

- •Классификация баз

- •Характеристика технологических баз по лишенным степеням свободы

- •Обозначение баз

- •Погрешность базирования при установке заготовки по плоскости

- •Погрешность базирования при установке заготовки по отверстию

- •Погрешность базирования при установке заготовки в центрах

- •Классификация установочных элементов

- •Требования к установочным элементам

- •Материал установочных элементов

- •Основные опоры

- •Опорные штыри

- •Пластины опорные

- •Вспомогательные опоры

- •Классификация установочних пальцев

- •Требования, предъявляемые к зажимным механизмам

- •Методика расчета сил закрепления

- •Заготовка удерживается силами трения

- •Заготовка удерживается непосредственно силами закрепления

- •Определение коэффициента запаса к

- •Классификация зажимных механизмов

- •Классификация по степени механизации

- •Расчет винтовых механизмов

- •Условие самоторможения клина

- •Расчет клиновых механизмов Клиновой механизм без роликов с односкосым клином

- •Клиновой механизм с односкосым клином и роликами

- •Многоклиновые самоцентрирующие механизмы

- •Одноплунжерные механизмы

- •Расчет круговых эксцентриковых зажимов

- •Однорычажные механизмы

- •Двухрычажные шарнирные механизмы

- •Расчет усилия зажима в цанговом патроне

- •Механизмы с гидропластмассой (гидропластовые)

- •Расчет пневмоцилиндров

- •Расчет пневмокамер

- •1. Гидроцилиндр; 2. Насос; 3. Золотник управления; 4. Предохранительный клапан; 5. Ручка управления золотником

- •Пневмогидравлический привод с преобразователем давления прямого действия

- •Пневмогидравлический привод с преобразователями давления последовательного действия

- •Детали приспособлений для направления режущего инструмента

- •Постоянные втулки

- •Сменные втулки

- •Быстросменные втулки

- •Специальные втулки

- •Вращающиеся втулки

- •Кондукторные плиты

- •Базовые элементы приспособлений (корпуса)

- •Последовательность разработки приспособления

- •Разработка общего вида приспособлений

- •Суммирование величин

- •Пути уменьшения погрешностей

- •Допустимая погрешность

- •Фактическая погрешность

- •Погрешности, влияющие на точность сверления по кондуктору

- •Погрешность, связанная со смещением оси сверла –

- •Погрешность, связанная с перекосом оси сверла –

- •Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

- •Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

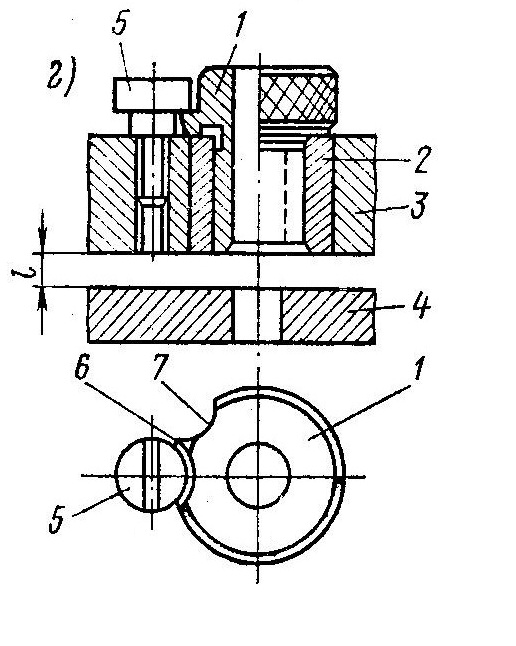

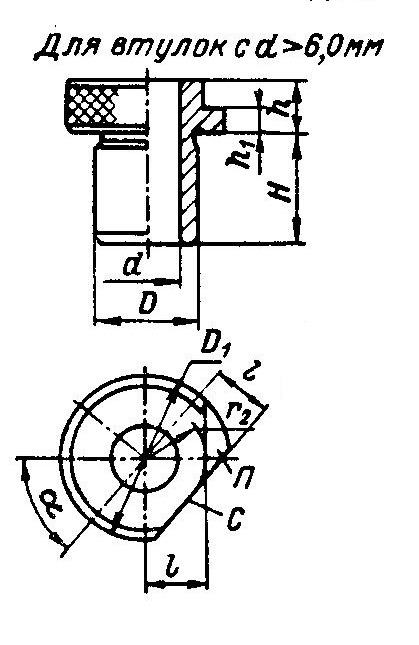

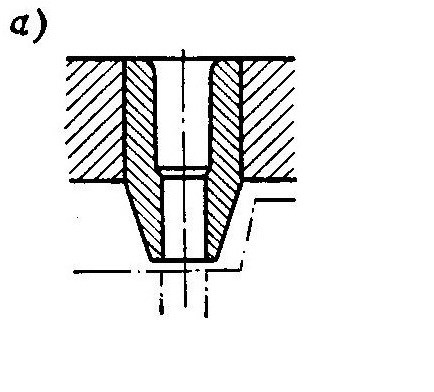

Быстросменные втулки

Применяются в серийном производстве при выполнении на одном сверлильном станке нескольких переходов без снятия детали (сверление, зенкерование, развертывание и т.д.).

Посадка быстросменных втулок в кондукторную плиту, как и для сменных втулок, производится через промежуточные постоянные втулки по посадкам: H7/h6 или H7/g6.

а) б) в)

Рис. 4 – Быстросменные втулки

Быстросменная втулка 1 (рис.4а) устанавливается через постоянную втулку 2 в кондукторную плиту 3. Заготовка 4 расположена с зазором l от торца втулки. Быстросменная втулка 1 фиксируется от проворота и от вытаскивания из кондукторной плиты специальным винтом 5, головка которого находится с минимальным зазором над уступом 6 на буртике втулки. Для быстрой замены данной втулки на другую быстросменную втулку, первую проворачивают по направлению против часовой стрелки. При этом головка винта 5 оказывается над выемкой 7, сделанной на боковой стороне буртика втулки 1 и втулку можно вытащить из постоянной втулки 2.

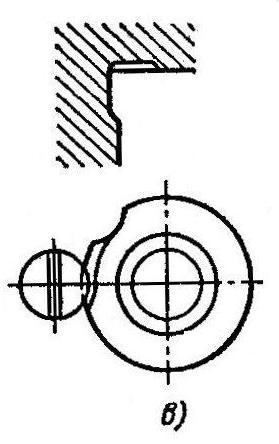

На рис.4б показана быстросменная втулка с лыской на буртике вместо выемки 7 (рис.4б), что более технологично.

На буртиках быстросменных втулок делается сетчатая накатка для удобства захвата втулки за буртик при ее смене. Высота буртика h в быстросменных втулках больше, чем в сменных или постоянных с буртиком.

Между нижним торцом буртика и посадочной цилиндрической поверхностью втулки протачивается технологическая канавка (рис.4в).

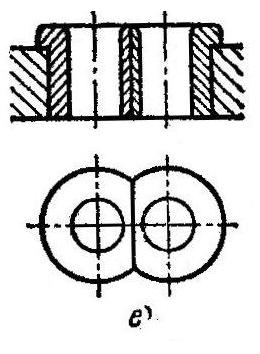

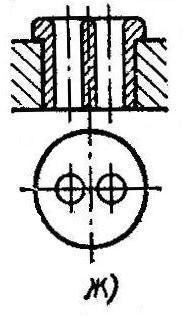

Специальные втулки

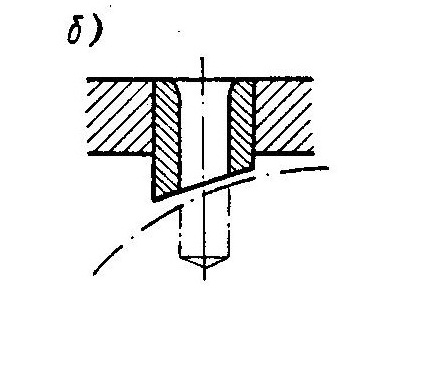

Специальные втулки применяют в особых случаях, когда применение стандартных втулок невозможно или не дает эффекта. На рис.5 приведены примеры специальных втулок. Втулку (рис. 5а) применяют для сверления отверстий в наклонных к его оси плоскостях, удлиненную быстросменную втулку (рис.5б) применяют при обработке отверстий в углублениях заготовки, срезанные (рис. 5в) и сдвоенные втулки (рис.5г) применяют при обработке близко расположенных отверстий.

а) б) в) г)

Рис. 5 – Специальные втулки

Материал втулок: Втулки диаметром до 25мм изготавливают из сталей У10А, У12А, 9ХС.

Диаметром более 25мм – сталь 20, 20Х с цементацией и закалкой НRС 62…65.

Вращающиеся втулки

Изучить самостоятельно: Ансеров, Приспособления для металлорежущих станков,1975,стр.189.

Кондукторные плиты

В зависимости от связи с корпусом кондуктора плиты могут быть жесткими, откидными, съемными, подвесными и подъемными.

Жесткие плиты отливают за одно целое с корпусом или прикрепляют к нему сваркой, а чаще при помощи винтов; в последнем случае для точной фиксации плиты при сборке предусматривают контрольные штифты.

Откидные или шарнирные плиты позволяют открывать кондуктор для установки и снятия обрабатываемых деталей.

Съемные или накладные кондукторные плиты обычно используются для обработки систем отверстий в крупных деталях на радиально-сверлильных станках. Они накладываются непосредственно на деталь и после необходимой ориентировки прикрепляются к ней.

Подвесные плиты применяют при сверлении многошпиндельными головками. Плита вместе с головкой подвешивается на шпиндель станка и направляющими колонками связывается с корпусом приспособления. Над плитой располагаются пружины, которые в момент ее контакта с обрабатываемой деталью начинают сжиматься и плитой закрепляют деталь.

Подъемные плиты устанавливаются на уступах колонок скальчатых кондукторов и с помощью рукоятки или пневмопривода и реечной передачи поднимаются и опускаются, осуществляя одновременно и зажим детали.

Плиты изготовляются из высококачественного чугуна, реже из стали. Толщина плит согласовывается с высотой кондукторных втулок и обычно колеблется в пределах от 15 до 30 мм. Для высоких втулок на плитах предусматриваются местные утолщения (бобышки).

Копиры

Копиры служат для направления режущего инструмента, при обработке фасонных поверхностей на фрезерных, токарных и шлифовальных станках. Обеспечивают заданную траекторию движений инструмента.

Отпадает необходимость в разметке, в ручном совмещении продольной и поперечной подач.

Повышается точность обработки, производительность.

Рис. 6 – Схема фрезерования с применением копира

Если

оси ролика и инструмента совпадают и

если

![]() ,

то поверхности детали и копира идентичны

(эквидистантные).

,

то поверхности детали и копира идентичны

(эквидистантные).

Если

оси ролика и инструмента не совпадают,

то в этом случае профиль копира и детали

отличаются. Профиль копира зависит от

![]()

Рис. 7 – Схема фрезерования с применением копира

Построение профиля:

1. Вычертить профиль детали в натуральную величину или в увеличенном масштабе.

2. Выбрать R ФР – меньше радиуса вогнутого участка профиля.

3.

Выбрать центр вращения детали. Вычертить

лучи из него. Условие: угол давления

![]() должен быть минимален (угол между лучом

из центра вращения и нормалью к профилю)

должен быть минимален (угол между лучом

из центра вращения и нормалью к профилю)

4.

Вычертить на лучах окружности,

соответствующие

![]() Выдержать расстояние а.

Выдержать расстояние а.

5. Касательно к окружности роликов приводится огибающая кривая копира.

Для симметричных профилей центр вращения совпадает с центром тяжести контура.

Способ нахождения центра вращения:

Для компенсации диаметра фрезы после ее переточки, ролик следует выполнять коническим.

Рис. 8 – Схема компенсации диаметра фрезы

Перемещение ролика для компенсации диаметра фрезы.

Схемы копировальных устройств см. Ансеров стр.621.

Материал копиров и роликов У10А, У8А, сталь 20, 20Х — цементация, закалка НRС 58…62.

Детали приспособлений для настройки режущего инструмента на размер

К ним относятся шаблоны и установы.

Применяются

с целью сокращения вспомогательного

времени на техническое обслуживание

![]() ,

в условиях серийного и массового

производства, при методе автоматического

получения размеров. Повышают

производительность и точность обработки.

,

в условиях серийного и массового

производства, при методе автоматического

получения размеров. Повышают

производительность и точность обработки.

Шаблоны используют при токарной обработке. Установы — для фрезерных работ.

Шаблоны

Шаблоны бывают съемные и откидные. Могут применяться шаблоны в виде колец.

Шаблон — установочное кольцо.

Рис. 9 – Токарные шаблоны

Установы

Установы: высотные и угловые.

Высотные — для установки фрез в одном направлении, например по высоте.

Угловые — для установки фрезы в двух направлениях.

Плоские щупы h1,3 и 5 мм. У7А. HRC55…60.

Установы У7А, 20Х. НRС 55-60.

Вспомогательные элементы и устройства приспособлений

К ним относятся поворотные и делительные устройства, выталкиватели, подъемные устройства.

(См. Корсаков. Основы конструирования приспособлений, 1983. Стр166. Ансеров стр.176.)

Поворотные и делительные устройства — применяют в многопозиционных приспособлениях, для придания заготовке различных положений относительно режущего инструмента.

Рис. 10 – Схема делительного устройства

Цилиндрические вытяжные пальцы – воспринимает момент сил, точность мала. Посадка по рабочей части пальца с втулкой H7/g6, H6/h5.

Фиксаторы с конической рабочей частью точнее. Угол конуса 2α = 15°.

Выталкиватели — ручные и автоматические. Предназначены для быстрого удаления небольших деталей из приспособлений.

Рис. 11 – Схема выталкивателя