- •Классификация по целевому назначению

- •3.Расширение технологических возможностей оборудования.

- •Правило шести точек

- •Классификация баз

- •Характеристика технологических баз по лишенным степеням свободы

- •Обозначение баз

- •Погрешность базирования при установке заготовки по плоскости

- •Погрешность базирования при установке заготовки по отверстию

- •Погрешность базирования при установке заготовки в центрах

- •Классификация установочных элементов

- •Требования к установочным элементам

- •Материал установочных элементов

- •Основные опоры

- •Опорные штыри

- •Пластины опорные

- •Вспомогательные опоры

- •Классификация установочних пальцев

- •Требования, предъявляемые к зажимным механизмам

- •Методика расчета сил закрепления

- •Заготовка удерживается силами трения

- •Заготовка удерживается непосредственно силами закрепления

- •Определение коэффициента запаса к

- •Классификация зажимных механизмов

- •Классификация по степени механизации

- •Расчет винтовых механизмов

- •Условие самоторможения клина

- •Расчет клиновых механизмов Клиновой механизм без роликов с односкосым клином

- •Клиновой механизм с односкосым клином и роликами

- •Многоклиновые самоцентрирующие механизмы

- •Одноплунжерные механизмы

- •Расчет круговых эксцентриковых зажимов

- •Однорычажные механизмы

- •Двухрычажные шарнирные механизмы

- •Расчет усилия зажима в цанговом патроне

- •Механизмы с гидропластмассой (гидропластовые)

- •Расчет пневмоцилиндров

- •Расчет пневмокамер

- •1. Гидроцилиндр; 2. Насос; 3. Золотник управления; 4. Предохранительный клапан; 5. Ручка управления золотником

- •Пневмогидравлический привод с преобразователем давления прямого действия

- •Пневмогидравлический привод с преобразователями давления последовательного действия

- •Детали приспособлений для направления режущего инструмента

- •Постоянные втулки

- •Сменные втулки

- •Быстросменные втулки

- •Специальные втулки

- •Вращающиеся втулки

- •Кондукторные плиты

- •Базовые элементы приспособлений (корпуса)

- •Последовательность разработки приспособления

- •Разработка общего вида приспособлений

- •Суммирование величин

- •Пути уменьшения погрешностей

- •Допустимая погрешность

- •Фактическая погрешность

- •Погрешности, влияющие на точность сверления по кондуктору

- •Погрешность, связанная со смещением оси сверла –

- •Погрешность, связанная с перекосом оси сверла –

- •Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

- •Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

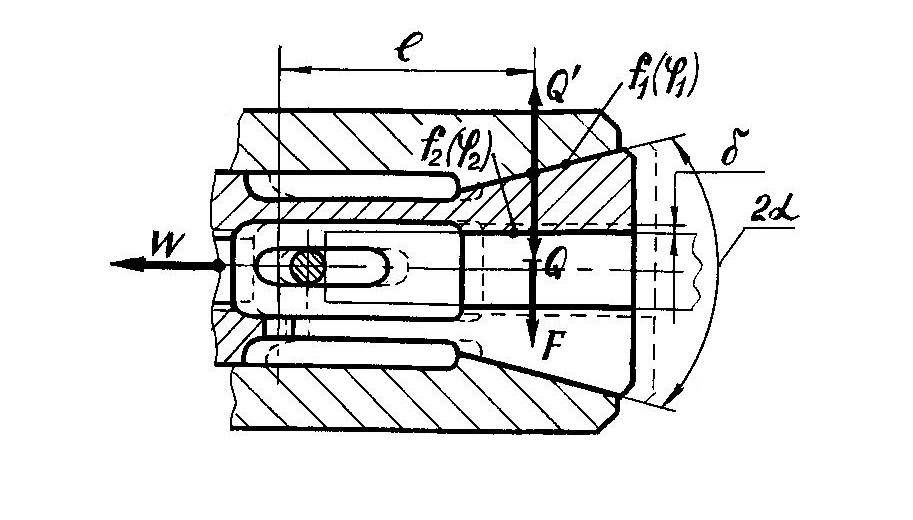

Расчет усилия зажима в цанговом патроне

Рис. 2 – Расчетная схема для цанговых патронов

Каждый лепесток цанги – это односкосый клин.

Усилие для зажима заготовки W равно:

![]()

где

![]() - усилие, необходимое для создания силы

зажима заготовки всеми лепестками

цанги.

- усилие, необходимое для создания силы

зажима заготовки всеми лепестками

цанги.

![]() -

усилие, необходимое для создания силы

F,

изгибающей все лепестки на величину

зазора

-

усилие, необходимое для создания силы

F,

изгибающей все лепестки на величину

зазора

![]() .

.

Если есть упор в цанге, то цанга скользит по заготовке:

![]()

Если цанга без упора:

![]()

![]() ,

т.к. заготовка втягивается совместно с

цангой и нет трения между заготовкой и

цангой.

,

т.к. заготовка втягивается совместно с

цангой и нет трения между заготовкой и

цангой.

При наличии упора и без него сила W2 определяется по формуле:

![]()

После суммирования величин W1 и W2 :

При наличии упора в цанге:

![]()

Если упора нет:

![]()

Где в формулах (1) и (2):

Q – усилие зажима заготовки;

![]() – крутящий

момент от сил резания;

– крутящий

момент от сил резания;

r – радиус поверхности заготовки, по которой происходит зажим;

![]() – осевая

сила.

– осевая

сила.

К – коэффициент запаса;

![]() – коэффициент

трения между заготовкой и цангой;

– коэффициент

трения между заготовкой и цангой;

= 0,25 – для цанг с гладкой рабочей поверхностью;

= 0,35 – с кольцевыми канавками;

= 0,45 – с крестообразными канавками;

= 0,8 – с зубьями, параллельными оси цанги;

Силу F можно найти если рассмотреть каждый лепесток, как консольно закрепленную балку.

![]()

где Е – модуль упругости материала цанги в МПа, Е = 2,2·105 МПа;

I – момент инерции сектора цилиндрической части цанги в месте заделки лепестка, мм;

– радиальный зазор, необходимый для свободной установки заготовки, мм;

![]() – длина

лепестка цанги от места заделки до

середины конуса, мм;

– длина

лепестка цанги от места заделки до

середины конуса, мм;

n – число лепестков цанги.

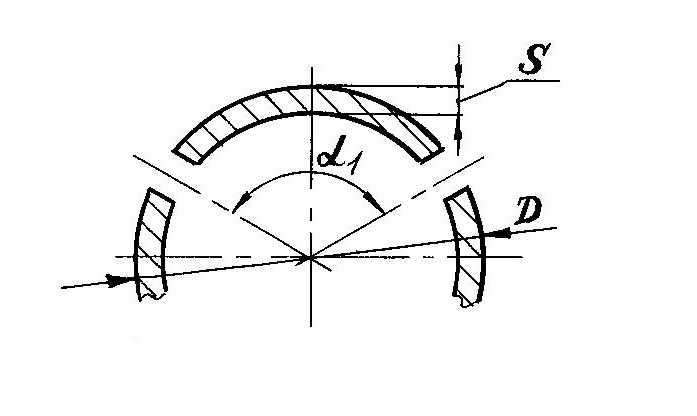

Рис. 3 – Поперечное сечение лепестка в цилиндрической части цанги

![]()

Упрощенная формула:

если три лепестка:

![]()

Если четыре лепестка:

![]()

где S – толщина стенки лепестка в цилиндрической части цанги;

D – наружный диаметр цилиндрической части цанги.

Мембранные механизмы

Мембранные зажимные механизмы предназначены для установки заготовок по наружным и внутренним поверхностям, обработанным с точностью не грубее 9 -10 квалитета.

Различают рожковые и кольцевые мембранные зажимные механизмы.

Кольцевые мембранные зажимные механизмы называют зажимными механизмами с тарельчатыми пружинами.

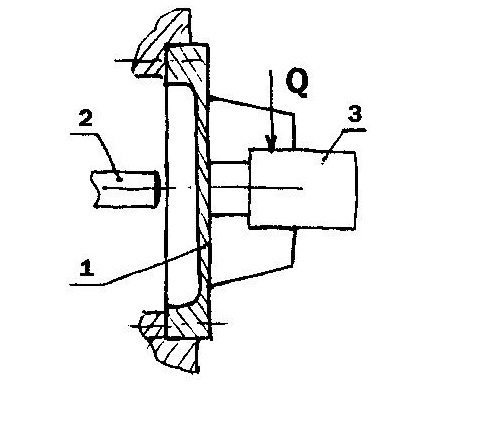

Рожковые мембранные зажимные механизмы

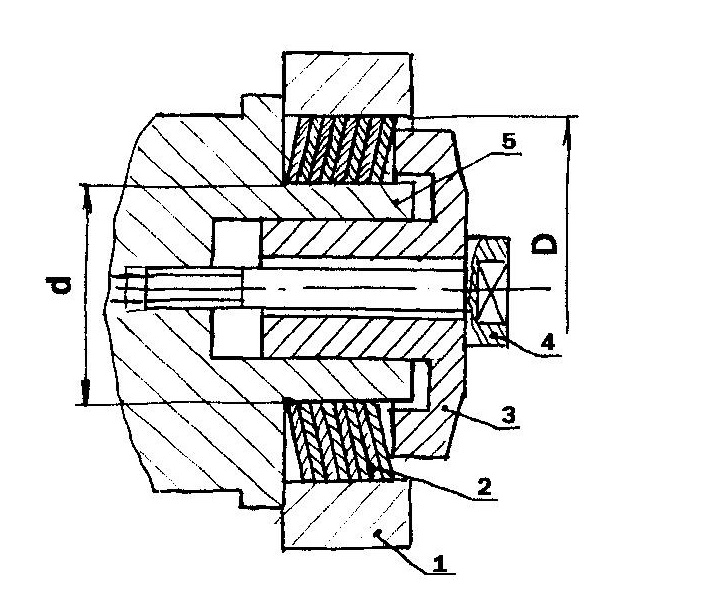

Рис. 4 – Схема рожковых мембранных зажимных механизмов

Точность центрирования в рожковых мембранных зажимных механизмах 3 – 5 мкм.

Число рожков 6…12.

Материал мембран: Сталь У7А, У10А, 65Г, 30ХГСА, закалка HRC 40…45.

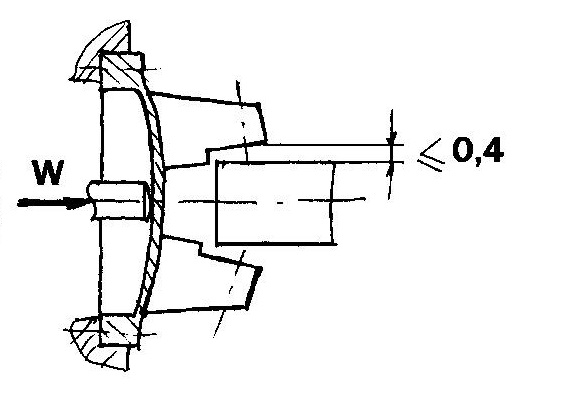

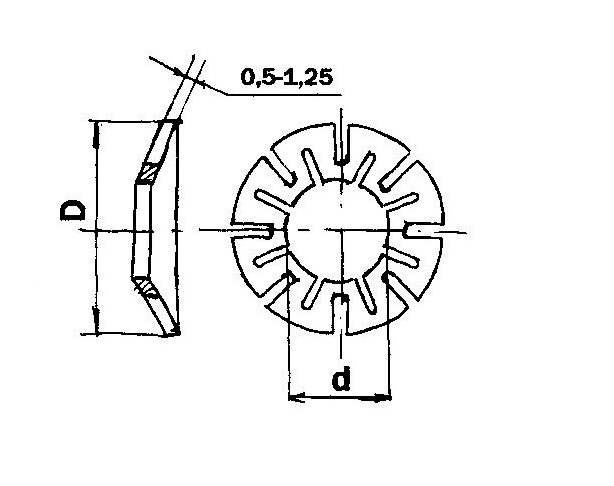

Кольцевые мембранные зажимные механизмы

(с тарельчатыми пружинами).

Применяются для установки заготовок по наружным и внутренним поверхностям не грубее 11 квалитета.

Рис. 5 – Схема зажимного механизма с тарельчатыми пружинами

Точность центрирования 10 – 30 мкм.

Наружный диаметр тарельчатых пружин: D – 18…200 мм.

Внутренний диаметр: d – 4…160 мм.

Диаметр D увеличивается на 0.4 мм при сжатии пружин.

Материал тарельчатых пружин сталь 60С2А.