- •1.Общие положения

- •1.1. Экономические и экологические аспекты коррозии

- •1.2. Классификация корррозионных процессов.

- •1.3 Цели и методы коррозионных исследований

- •2. Теоретические основы химической коррозии

- •2.1. Коррозия металлов в жидких неэлектролитах

- •2.2. Газовая коррозия металлов

- •Контрольные вопросы.

- •3. Теория электрохимической коррозии

- •3.1. Механизм электрохимической коррозии

- •3.1.1. Коррозионные гальванические элементы

- •3.1.2. Термодинамическая возможность электрохимической коррозии. Стандартные электродные потенциалы

- •3.1.3. Обратимые электродные потенциалы. Уравнение Нернста

- •3.1.4. Необратимые электродные потенциалы. Диаграммы Пурбе.

- •3.2. Кинетика коррозионных процессов

- •3.2.1. Кинетика электродных процессов

- •Iкорр » k ÖaNa(Hg) (3.14.)

- •3.2.2. Коррозионные диаграммы

- •3.2.3. Кинетика катодных процессов

- •3.2.4. Кинетика анодных процессов

- •3.3. Пассивность металлов. Теории, практическое применение.

- •3.4. Многоэлектродные системы

- •3.5. Определение тока коррозии методом поляризационного сопротивления

- •3.6. Внутренние и внешние факторы электрохимической коррозии

- •3.6.1. Внутренние факторы электрохимической коррозии

- •3.6.2. Внешние факторы электрохимической коррозии

- •Контрольные вопросы

- •4. Методы защиты от коррозии

- •4.1. Защита металлов от коррозии покрытиями

- •4.1.1. Металлические защитные покрытия

- •4.1.2. Неметаллические неорганические защитные покрытия

- •4.1.3. Органические защитные покрытия

- •Взаимодействие лкм с твердой поверхностью

- •Способы нанесения лкм на поверхность

- •Органические защитные покрытия

- •4.2. Электрохимическая защита

- •4.2.1. Катодная защита

- •4.2.3. Анодная защита

- •4.2.4. Электрическая дренажная защита

- •4.3. Защита металлов от коррозии обработкой коррозионной среды

- •4.3.1. Ингибиторная защита

- •4.3.1.1. Ингибиторы кислотной коррозии металлов

- •4.3.1.2. Ингибиторы коррозии металлов в воде и водных растворах солей

- •4.3.1.3. Ингибиторы атмосферной коррозии металлов

- •4.3.1.4. Ингибиторы коррозии металлов в неводных жидких средах

- •4.3.2. Удаление и ввод кислорода.

- •4.3.3. Образование солевых пленок из солей жесткости

- •4.4. Защита металлов от коррозии путем воздействия на конструкцию

- •4.4.1. Предотвращение контактной коррозии.

- •4.4.2. Учет влияния напряженного состояния на скорость коррозии.

- •4.4.3. Учет распределения температуры между элементами конструкции

- •Контрольные вопросы

- •5. Примеры решения задач.

- •6. Лабораторный практикум

- •6.4.Оксидирование алюминия

- •6.5.Электролитическое цинкование стали

- •6.6.Фосфатирование стали

- •Рекомендуемая литература:

6.5.Электролитическое цинкование стали

Цель работы - электролитическое получение цинкового покрытия из различных электролитов и определение выхода металла по току.

Основные понятия

Цинк является наиболее распространённым металлом, применяемым для защиты железа и его сплавов от атмосферной коррозии. Около 50% мировой добычи цинка потребляется для защиты чёрных металлов от коррозии. Такое широкое применение цинковых покрытий для защиты от коррозии объясняется значительным электроотрицательным значением его потенциала (нормальный потенциал цинка по отношению к водородному электроду равен - 0,76 В). В паре с железом цинк образует короткозамкнутый гальванический элемент, в котором цинк является растворимым электродом (анодом); он защищает железо от коррозии электрохимически. Скорость коррозии цинковых покрытий в городской атмосфере составляет 40 г/(м2год), или 5 мкм/год. Таким образом, долговечность покрытия при толщине 25 мкм составляет 5 лет.

Процесс электролитического цинкования осуществляется на катоде из растворов цинковых солей по реакции

Zn+2 + 2e- Zn0 (1)

Наряду с реакцией выделения Zn на катоде может протекать реакция выделения водорода

2H+ + 2e- H2 (2)

Теоретическое количество выделившегося металла mтеорможно определить по закону Фарадея, то есть

mтеор = qI ,

где q — электрохимический эквивалент металла:

q

=

![]() ,

,

Am — атомная масса металла; n — число электронов, принимающих участие в реакции; F — число Фарадея; I — сила тока; — время осаждения металла.

С учётом того, что наряду с выделением металла по формуле (1) протекает выделение водорода по формуле (2), количество выделившегося металла

mпр = mтеор Вт = qIВт ,

где Вт — выход по току, коэффициент, показывающий, какая доля тока пошла на выделение металла из раствора.

Обычно Вт определяют в процентах

Вт = mпр / mтеор 100,%. (3)

Как правило, условия электрохимического процесса подбирают такие, при которых достигается наибольшее значение выхода по току.

Цинкование осуществляется из кислых электролитов, главным компонентом является сульфат цинка ZnSO47H2O и из щелочных электролитов, где цинк находится в виде комплексных ионов. Кислые электролиты достаточно устойчивы, высокопроизводительны, но качество осадка на сложнопрфилированных изделиях неудовлетворительно вследствие низкой рассеивающей способности. Цинкатные электролиты достаточно устойчивы, высокопроизводительны и позволяют получить высококачественные покрытия, так как обладают высокой рассеивающей способностью. В настоящее время широко применяются следующие составы электролитов и режимы электролиза :

Цинкатный электролит с добавкой блескообразователя Лимеда Ц-2

ZnO 10 - 14 г/л; NaOH 80-120 г/л:

Лимеда Ц-2 4 - 10 мл/л.

Режим электролиза: плотность тока 1-4 А/дм2; температура 20-30 0С.

2. Кислый сульфатный электролит

ZnSO47H2O 200-300 г/л; Na2SO410H2O 200-250 г/л;

Al2(SO4)310H2O 30 г/л; декстрин 8- 10 г/л.

рН = 3,5-4,5; t = 15-25; i = 1-2 А/дм2.

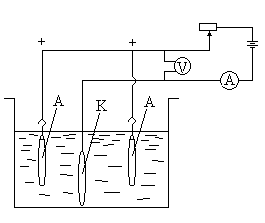

Рис.

6.3. Схема электролизера для нанесения

гальванических покрытий: А –

аноды(металл-покрытие), К - катоды(покрываемая

деталь).

Методика и техника эксперимента

Электролитическое

цинкование стали осуществляется на

установке аналогичной той, схема которой

приведена на рисунке 6.2. при одном

существенном различии- исследуемый

образец завешивается в качестве катода;

аноды растворимые из цинка высокой

чистоты.

Выход по току определяется в электролитической ячейке. Стальной катод обезжиривают ацетоном, травят в HCl, промывают, сушат и взвешивают на аналитических весах. Ячейку заливают исследуемым электролитом и собирают схему установки. Подключают источник постоянного тока и устанавливают силу тока, рассчитанную по уравнению

I = i S ,

где S — площадь катода.

Плотность тока i выбирается в соответствии с режимом работы применяемого электролита.

Время электролиза (ч) вычисляют по формуле

= Zn/qiВт , (4)

где — толщина покрытия, мкм; Zn — плотность цинка, кг/м3 ; q-электрохимический эквивалент, кг/Ачас; I- плотность тока, А/м2.

Время электролиза должно обеспечивать получение покрытия толщиной приблизительно 10 мкм. Выход по току для расчёта по уравнению (4) принимается равным 100%. По окончании опыта катод 3 (см. рис.) промывают, сушат и взвешивают. Выход по току рассчитывают по формуле (3). Результаты экспериментов заносят в таблицу.

Состав эле- ктролита |

Плотность тока,А/м2 |

Время осаж- дения, час |

М1,г

|

М2,г |

Выход по току, % |

|

|

|

|

|

|

Выводы: