- •1.Общие положения

- •1.1. Экономические и экологические аспекты коррозии

- •1.2. Классификация корррозионных процессов.

- •1.3 Цели и методы коррозионных исследований

- •2. Теоретические основы химической коррозии

- •2.1. Коррозия металлов в жидких неэлектролитах

- •2.2. Газовая коррозия металлов

- •Контрольные вопросы.

- •3. Теория электрохимической коррозии

- •3.1. Механизм электрохимической коррозии

- •3.1.1. Коррозионные гальванические элементы

- •3.1.2. Термодинамическая возможность электрохимической коррозии. Стандартные электродные потенциалы

- •3.1.3. Обратимые электродные потенциалы. Уравнение Нернста

- •3.1.4. Необратимые электродные потенциалы. Диаграммы Пурбе.

- •3.2. Кинетика коррозионных процессов

- •3.2.1. Кинетика электродных процессов

- •Iкорр » k ÖaNa(Hg) (3.14.)

- •3.2.2. Коррозионные диаграммы

- •3.2.3. Кинетика катодных процессов

- •3.2.4. Кинетика анодных процессов

- •3.3. Пассивность металлов. Теории, практическое применение.

- •3.4. Многоэлектродные системы

- •3.5. Определение тока коррозии методом поляризационного сопротивления

- •3.6. Внутренние и внешние факторы электрохимической коррозии

- •3.6.1. Внутренние факторы электрохимической коррозии

- •3.6.2. Внешние факторы электрохимической коррозии

- •Контрольные вопросы

- •4. Методы защиты от коррозии

- •4.1. Защита металлов от коррозии покрытиями

- •4.1.1. Металлические защитные покрытия

- •4.1.2. Неметаллические неорганические защитные покрытия

- •4.1.3. Органические защитные покрытия

- •Взаимодействие лкм с твердой поверхностью

- •Способы нанесения лкм на поверхность

- •Органические защитные покрытия

- •4.2. Электрохимическая защита

- •4.2.1. Катодная защита

- •4.2.3. Анодная защита

- •4.2.4. Электрическая дренажная защита

- •4.3. Защита металлов от коррозии обработкой коррозионной среды

- •4.3.1. Ингибиторная защита

- •4.3.1.1. Ингибиторы кислотной коррозии металлов

- •4.3.1.2. Ингибиторы коррозии металлов в воде и водных растворах солей

- •4.3.1.3. Ингибиторы атмосферной коррозии металлов

- •4.3.1.4. Ингибиторы коррозии металлов в неводных жидких средах

- •4.3.2. Удаление и ввод кислорода.

- •4.3.3. Образование солевых пленок из солей жесткости

- •4.4. Защита металлов от коррозии путем воздействия на конструкцию

- •4.4.1. Предотвращение контактной коррозии.

- •4.4.2. Учет влияния напряженного состояния на скорость коррозии.

- •4.4.3. Учет распределения температуры между элементами конструкции

- •Контрольные вопросы

- •5. Примеры решения задач.

- •6. Лабораторный практикум

- •6.4.Оксидирование алюминия

- •6.5.Электролитическое цинкование стали

- •6.6.Фосфатирование стали

- •Рекомендуемая литература:

Органические защитные покрытия

В сильно агрессивных средах химической промышленности противокоррозионные органические покрытия используются в виде футеровок листовыми полимерными материалами (резина, неопрен, винипласт, тефлон, фаолит, полиизобутилен, полиэтилен и т.п.). Толстослойные (не менее 3 мм) покрытия из перечисленных материалов представляют надежный диффузионный барьер, что позволяет обеспечить долговременную защиту металлов как в щелочных, так и в кислых средах. Однако, относительно высокая стоимость и низкие механические характеристики сдерживают расширение области применения органических защитных покрытий из листовых полимерных материалов.

Также достаточно широко применяют для защиты от коррозии жидкие полимерные материалы - резиновые клеи, битумные и резиновые мастики, герметики и замазки.

4.2. Электрохимическая защита

Электрохимическая защита - это совокупность методов уменьшения скорости коррозии за счет изменения электродного потенциала. Различают катодную, протекторную, анодную защиту и электродренаж.

Впервые электрохимическую протекторную защиту применил английский ученый Хемфри Деви в 1824 г. Для предотвращения коррозии медной обшивки корпусов кораблей, прикрепленной к каркасу стальными гвоздями, он использовал цинковые пластины. Однако при этом хотя и приостановилось разрушение обшивки и гвоздей, но зато началось интенсивное обрастание днища, т.к. резко уменьшилась концентрация токсичных соединений меди в поверхностном слое. Это снизило скорость судов, и метод был забыт и только через столетие стал использоваться для защиты стальных корпусов судов, портовых сооружений, трубопроводов и т.п.

Электрохимическая защита используется для предотвращения только электрохимической коррозии в природных и технологических средах с высокой электропроводностью.

4.2.1. Катодная защита

Катодная защита широко применяется при борьбе с коррозией трубопроводов, кабельных линий и других линейных объектов, а также бакового оборудования, портовых сооружений и кораблей в морской воде, технологических средах очень высокой агрессивности и грунте.

Для защиты от коррозии производится катодная поляризация металлической поверхности до так называемого защитного потенциала. При этом достигается полное или частичное торможение процесса ионизации металла.

Катодная поляризация достигается либо за счет использования внешнего источника тока (станция катодной защиты), либо за счет работы гальванического элемента, составленного из электроотрицательного металла (протектора) и металла защищаемого объекта.

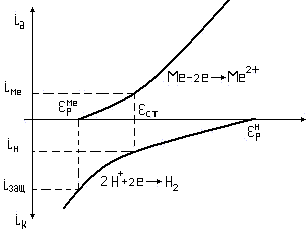

Эффективность электрохимической защиты можно установить, исходя из коррозионной диаграммы, приведенной на рис. 4.2.1 . По оси абсцисс отложен электродный потенциал (e), а по оси ординат - плотность тока (i). eр - равновесный потенциал катодного (восстановление водорода) и анодного (ионизация металла) процесса.

Величину потенциала задают относительно электрода сравнения. В качестве электродов сравнения на практике используют известные из электрохимии типовые электроды, имеющие постоянный и хорошо воспроизводимый скачок потенциала, измеряемый относительно нормального водородного электрода (н.в.э.), потенциал которого условно принят за нуль.

На поверхности металла одновременно протекают катодный и анодный процессы. Если площади катодных и анодных участков равны, то вследствие баланса электронов катодная и анодная плотности тока также будут равны iH = iMe = iкорр. При этом система обретает стационарный потенциал eст (потенциал коррозии, компромиссный потенциал). Если площади катодных и анодных участков не равны, то наблюдается равенство токов

IH = IMe = Iкорр.

Для подавления коррозионного процесса (процесса ионизации металла) необходим сдвиг потенциала металла от eст до eрМе (его и называют защитным). Плотность катодного тока, необходимую для достижения этого потенциала, называют защитной (iзащ). Зачастую вследствие ряда причин (сложный профиль поверхности защищаемого металла, неравномерное распределение тока и потенциала и т.п.) используют более высокую плотность тока, что приводит к "перезащите". При "перезащите" происходит интенсивное выделение водорода, что вызывает наводороживание металла и отслоение изолирующего антикоррозионного покрытия.

Рис. 4.2.1. Коррозионная

диаграмма.

Эффективность электрохимической защиты z определяется по формуле:

z = {(K0 - K1) /K0} · 100, %,

где K0 и K1 - показатели скорости коррозии металла в электролите без защиты и с защитой соответственно.

Следует помнить, что даже частичная защита, например, при z = 80%, может привести к уменьшению общей коррозии или к исключению некоторых видов локального разрушения (питтинга, МКК, и т.п.).

При катодной защите объект подключается к отрицательному полюсу источника постоянного тока, а анод - к положительному. Электрод сравнения располагается вблизи от поверхности защищаемого объекта (рис. 4.2.2.).

Используют глубинное и поверхностное заложение анодов. Заложение анодов в скважины глубиной 1050 м обеспечивает достаточно равномерное распределение тока и потенциала по поверхности линейных объектов, но стоимость сооружения глубинных анодов весьма высока. Правда, иногда удается использовать в качестве глубинных анодов обсадные трубы заброшенных скважин.

Рис.

4.2.2. Принципиальная схема катодной

защиты. 1-

защищаемый объект, 2- точка дренажа, 3-

электрод сравнения, 4- станция катодной

защиты, 5- анод.

Виды анодов: растворимые (стальные, алюминиевые), труднорастворимые (чугунные, железокремниевые, графитовые, графитопластовые) и нерастворимые (из сплавов свинца, платиновые, из титана с активным слоем платины, оксидов кобальта, железа, марганца).

В качестве анодов зачастую используют стальной лом (трубы, рельсы). Для увеличения срока службы и уменьшения сопротивления растеканию тока используют коксовую засыпку и активатор - смесь бентонитовой глины с гипсом, сульфатами магния и натрия, что обеспечивает увлажнение прианодной зоны.

Выпускаются аноды: стальные ЗКА-140 с коксовой засыпкой, расход стали 3-4 кг/(А·год); железокремниевые ЗЖК и АКО, их расход 0,12-1,1 кг/(А·год); графитовые АГП, их расход 0,1-5 кг/(А·год); платиновые (на медной или титановой подложке) АУ, АП, АПТ-СПГ.

Для обеспечения надежной катодной защиты нужно правильно расположить аноды. Например, при катодной защите трубопровода распределение потенциала вдоль трубопровода определяется по формуле:

ex = eo · e-ax ,

где eх - потенциал трубопровода на расстоянии x от точки присоединения источника постоянного тока (точка дренажа), В; e0 - потенциал в точке дренажа, В. Коэффициент _____

a = (Rм/Rи),

где Rм - сопротивление участка трубопровода длиной один метр (продольное сопротивление), Ом; Rи - сопротивление изоляционного покрытия, Ом.

Длина защищаемого отрезка трубы L составляет:

L = (4,6/a) · lg eo/eм , м,

где eм - разность между стационарным и защитным потенциалом.

Автоматическая станция катодной защиты (АСКЗ) представляет собой промышленный потенциостат и включает в себя: источник постоянного тока на базе кремниевых выпрямителей, регулятор потенциала, вспомогательный анод и электрод сравнения. Эффективность станции катодной защиты повышается при использовании изолирующих неметаллических покрытий на поверхности металла. При длительной эксплуатации СКЗ вследствие подщелачивания прикатодного слоя на поверхности катода образуется защитный слой из солей жесткости, уменьшающий необходимую величину защитного тока.

Концерн «Энергомера» освоил выпуск серии выпрямителей для катодной защиты В-ОПЕ-М2 (типа 15-20-У1, 25-24-У-1,…104-48-У-1) с номинальной мощностью от 0,3 до 5,0 кВт и номинальным выходным током 15/7,5; 25/12,5;…104/52 А. Номинальное выходное напряжение от 20 до 96 В.

Выпрямители обеспечивают автоматическое поддержание защитного потенциала от –0,5 до –3,5 В и автоматическую стабилизацию и поддержание эащитного тока на заданном уровне в пределах от 10 до 100% номинального значения. Они адаптированы к системам телемеханики: УНК-ТМ, SupeRTU4, СКАТ.

Недостатком катодной защиты является вредное воздействие на соседние металлические конструкции (см. электрокоррозия).

Требования к защите подземных сооружений от коррозии, в том числе к катодной защите, регламентированы ГОСТ 9.015-79.

Примеры катодной защиты оборудования химических производств:

1.Выпарной аппарат для 50¸98% щелочи из молибденовой стали, плакированной изнутри никелевым сплавом, работающий при температуре 80¸450°С, при использовании катодной защиты увеличил пробег в несколько десятков раз;

2.Стальной напорный фильтр высокого давления для подготовки сырой воды с внутренним покрытием из эпоксидной смолы и каменноугольного пека;

3.Резервуар для хранения обессоленной питательной воды для паровых котлов из углеродистой стали с внутренним покрытием из каменноугольного пека и эпоксидной смолы;

4.Центробежный насос для химической промышленности из оловянной бронзы.

5.Катодная защита широко используется для элементов ГЭС (сороудерживающие решетки и сооружения, затворы водосливных плотин и турбинные затворы, закладные детали).

Рис. 4.2.3. Принципиальная

схема протекторной защиты:

1 - защищаемый

объект; 2 - контрольно-измерительный

пункт; 3 - соединительные провода; 4 -

анод (протектор); 5 - заполнитель.

Протекторная защита - наиболее простой метод электрохимической защиты. В качестве источника постоянного тока используют гальванический элемент, в котором защищаемый объект является катодом, а протектор из электроотрицательного металла - анодом (рис. 4.2.3 ).

Для защиты стали и других технических металлов широко используют протекторы из цинка, цинковых, алюминиевых и магниевых сплавов.

Применение цинка в качестве протектора менее желательно вследствие экологических ограничений, дефицитности, невысокой токоотдачи и склонности к пассивации в ряде сред. Магний и алюминий в виде чистых металлов также малопригодны: магний интенсивно саморастворяется (имеет малую токоотдачу), алюминий легко пассивируется.

Чистый нелегированный магний благодаря пластичности используется для гибких протяженных прутковых протекторов. КПД его на 15-25 % ниже, чем у магниевых сплавов.

КПД протекторов из сплавов, % : магния - 50¸70 %, алюминия - 80%, цинка - 95%. Магниевые протекторы (МГА; упакованные в активатор - ПМ, ППА) изготавливают из сплавов МА-4, МА-5, МА-16

Магниевые протекторы пригодны и для защиты алюминия и его сплавов.

Таблица 4.2.1

Характеристики протекторных материалов

Характеристика |

магний |

алюминий |

цинк |

Потенциал стандартный, В |

-2,36 |

-1,66 |

-0,76 |

стационарный, В |

-1,40 |

-0,56 |

-0,82 |

при поляризации, В |

-1,30 |

-0,47 |

-0,60 |

Токоотдача теоретическая, А-ч/кг |

2200 |

2980 |

820 |

фактическая, А-ч/кг |

710 |

2500 |

800 |

Алюминиевые протекторы изготавливают из модифицированных сплавов АЦ-5, АЦ0л-5-0, АЦ0л-5-1, АМгЦ-10-15.

Таблица 4.2.2

Состав магниевых протекторных сплавов, %

Сплав |

Алюми-ний |

Цинк |

Марганец |

Магний |

МЛ |

6 |

3 |

0,5 |

остальное |

МЛ - 5 |

7,5¸9,3 |

0,2¸0,8 |

0,2¸0,8 |

" |

МЛ - 16 |

7,5¸9,0 |

2,0¸3,0 |

0,15¸0,5 |

" |

Цинковые сплавы ЦА-05 легированы алюминием при минимальном содержании вредных примесей железа, меди и свинца, что обеспечивает длительную работу протектора без пассивации.

Наиболее важным критерием для создания оптимальной системы защиты является потенциал протектора. Установлено, что практически полное подавление коррозии обеспечивается катодным сдвигом потенциала стали на 0,12 В;

Таблица 4.2.3.

Технические характеристики протекторов

Тип протектора (числитель) и электрода (знаменатель) |

Диаметр, мм |

Длина, мм |

Масса, кг |

ПМ 5 / ПМ 5У |

95/165 |

500/580 |

15/16 |

ПМ 10 / ПМ 10У |

123/200 |

600/700 |

10/30 |

ПМ 20 / ПМ 20У |

181/270 |

610/710 |

20/60 |

алюминия - на 0,15 В. Дальнейшее смещение потенциала в отрицательную область приводит к непроизводительным потерям материала протекторов.

При растворении материала протекторов в замкнутых и ограниченных объемах (емкостях, цистернах) происходит изменение кислотности среды. При использовании алюминиевых сплавов - до pH = 4-5, цинковых - до pH = 9, магниевых - до pH = 11.

Изменение pH среды в результате электрохимической защиты в значительной степени тормозит биообрастание поляризованных поверхностей.

Из известных протекторных материалов только цинк и его сплавы не вызывают искрения при ударах.

Анодное растворение алюминиевых и особенно магниевых сплавов протекает с выделением водорода. Поэтому для протекторной защиты в замкнутых, ограниченных и особенно герметичных объемах используют цинковые сплавы.

Дальнодействие протектора определяется электропроводностью среды и наличием изоляции. Согласно данным Б.Н.Михайлова, дальнодействие цинкового протектора на неизолированной стали составляет: в дистиллированной воде 1¸2мм, в воде р.Ангары 20¸25мм. В морской воде дальнодействие возрастает по сравнению с дистиллированной примерно в 4000 раз. Изоляция поверхности, в том числе солевыми катодными осадками (СКО) , увеличивает дальнодействие на 1-2 порядка.

Протекторную защиту чаще всего применяют в сочетании с изоляционными покрытиями. В начале эксплуатации (от 1 до 5 лет) при полной сохранности покрытия эффективность протекторной защиты мала, и протекторы практически не работают до нарушения целостности покрытия или снижения его переходного сопротивления. КПД протекторов из алюминиевых или цинковых сплавов более высок, нежели из магниевых, т.к. исключено их саморастворение в период высоких защитных свойств изоляционных покрытий. Цинковые протекторные сплавы обладают наилучшим саморегулирующим эффектом (способностью включаться и отключаться в зависимости от сопротивления границы раздела протектор - защищаемый объект).

Эффективность протекторной защиты определяется электропроводностью среды. Для интенсификации и стабилизации работы протекторы при защите от подземной коррозии помещают в заполнители (активаторы) - смесь глины с сульфатами магния, натрия и кальция (алюминиевые протекторы - с гидроксидом кальция и хлоридом натрия). Заполнители поддерживают необходимую влажность грунта около протектора, уменьшают сопротивление растеканию тока протектора, обеспечивают равномерное растворение протектора и стабилизацию силы поляризующего тока во времени, предотвращают пассивацию, повышая КПД. Нередко для этой же цели протекторы устанавливают вблизи или непосредственно в реках, озерах и т. п.

Конструкции и типоразмеры протекторов выбирают с учетом : - требуемого срока службы протекторной защиты; - оптимальной зоны защитного действия протекторов с учетом относительно равномерного распределения потенциала; - удобства и простоты изготовления, монтажа, демонтажа и возобновления.

Протекторы могут поставляться с заполнителями в упакованном виде и без заполнителей.

Протекторная установка (рис. 4.2.3) включает протектор (одиночный или групповой), заполнитель и соединительные провода.

Групповые протекторные установки выполняются из нескольких отдельных протекторов, установленных на расстоянии 1,5-2,5 м друг от друга. Для обеспечения возможности контроля соединительные провода от каждого протектора выводятся на контрольно-измерительный пункт (КИП), где производится их подключение к защищаемому сооружению.

Протекторы изготавливают в виде отливок различного профиля, протяженных прутков круглого, прямоугольного и фигурного сечения. Для создания контакта протектора с защищаемым объектом в него при литье закладывают сердечник в виде стального оцинкованного прутка.

Для защиты трубопроводов хорошо зарекомендовали себя протяженные протекторы в виде биметаллических прутков (из цинкового и алюминиевого или магниевого сплава) с оцинкованным стальным проводом - сердечником. Последний обеспечивает жесткость и надежность конструкции в условиях неравномерного растворения прутков по длине, равномерное распределение потенциала и эффективное использование материала протектора.

Для защиты трубопроводов от подземной коррозии в основном применяют магниевые, реже цинковые сплавы (в морской воде - также алюминиевые сплавы) в виде одиночных, групповых и протяженных прутковых протекторов. В почвах с низкой электропроводностью (каменистые, болотистые), а также в морской воде все чаще применяют протяженные (прутковые или ленточные) протекторы.

Магниевые ленточные протекторы обеспечивают высокую эффективность и значительный срок безаварийной эксплуатации крупных трубопроводов. Так как они вызывают в цепи протектор - труба высокую силу тока, их используют для предварительной поляризации сооружения в морской воде. При этом на поверхности объекта образуется более или менее плотный слой СКО, что приводит к снижению необходимой величины защитного тока, обеспечиваемого обычными линейными протекторами в виде слитков. Срок службы линейных протекторов за счет этого увеличивается вдвое. Для защиты трубопроводов в подземных и морских условиях используют биметаллические магний-цинковые аноды, состоящие из магниевого сплава (внешний слой) и цинка (основная часть). Внешний слой обеспечивает предварительную поляризацию при более высокой плотности тока. Эти протекторы более экономичны, нежели цинковые.

Другой вид биметаллического цинк-магниевого анода используется для защиты изолированных морских сооружений. В начальный период эксплуатации, когда из-за высокого качества изоляции требуется небольшая сила тока, работает внешний слой анода - цинковый. После срабатывания цинка вступает в дело магниевый сплав.

Подводные трубопроводы защищают также и кольцевыми протекторами. Протекторы используются также для защиты наружной и внутренней поверхностей резервуаров, танков, цистерн. Как правило, изоляция названых объектов нерациональна, быстро разрушается, поэтому предпочтение отдается протекторной защите.

С помощью протекторов осуществляется защита корпуса и узлов диффузионных аппаратов, бойлеров, конденсаторов и холодильников.

Б.Н. Михайловым для защиты наружной поверхности трубок теплообменников рекомендовано нанесение на них по спирали протекторного материала методом газопламенного напыления в форме валика, что увеличило срок службы до 8 лет.

Протекторную защиту обеспечивают также покрытия из цинка, алюминия и их сплавов, выполненные методами металлизации и гальванотехники.

Для защиты от коррозии в условиях умеренных воздействий (промышленная и морская атмосфера, морская и пресная вода, нейтральные растворы солей), а часто и в более агрессивных средах все большее применение находят протекторные металлонаполненные грунтовки и краски. Наполнители: цинк, алюминий, магний и их сплавы, никель, кремний, фосфиды и ферриты металлов и т. д. Связующие: неорганические - материалы на силикатной основе, органические - различные синтетические смолы.