- •А. С. Сіньковський

- •Теорія та методи

- •Напилення

- •Курс лекцій

- •Затверджено

- •Isbn 966-8335-02-3 © Наука і техніка, 2010 лекція 1

- •Вакуумні методи напилювання покриттів

- •Лекція 2 Умови та технологія процесу вакуумного напилення

- •Лекція 3 Підвищення технологічних параметрів процесу нанесення вакуумних покриттів

- •Лекція 4 Способи та технологічні особливості конденсаційного напилювання покриттів вибухом розпилюваного матеріалу

- •Лекція 5 Вакуумне конденсаційне напилювання покриттів іонним розпиленням

- •Лекція 6 Обладнання для вакуумного напилювання покриттів

- •2. Газотермічні методи напилювання покриттів лекція 7 Плазма. Процеси, що відбуваються в плазмі

- •Лекція 8 Потік плазми. Плазмово–дугове та плазмово–струменеве напилення

- •Лекція 9 Плазмотрони, їхні конструктивні відмінності та властивості

- •Лекція 10 Джерела плазмової дуги деяких промислових установок

- •Лекція 11 Методи забезпечення газотермічних установок газами

- •Лекція 12 Порошкові живильники-дозатори

- •Лекція 13 Установки для плазмового напилення

- •При наближенні до галтелі швидкість переміщення розпилювача

- •Лекція 14 Газополуменеве напилювання

- •Лекція 15 Обладнання для газополуменевого напилювання покриттів

- •Лекція 16 Електродугова металізація

- •Лекція 17 Способи та технологічні особливості електродугової металізації

- •Лекція 18 Умови електродугової металізації

- •Лекція 19 Вплив зовнішніх факторів на електродугову металізацію

- •Лекція 20 Детонаційне нанесення покриттів

- •Лекція 21 Основні енергетичні та зовнішні параметри процесу детонаційного напилення покриттів

- •Лекція 22 Високочастотна металізація

- •3. Двофазні потоки, що утворюються при газотермічних методах напилення лекція 23 Характеристика двофазних потоків при газотермічному напиленні. Теорія подібності

- •Лекція 24 Надзвукові струмені

- •Лекція 25 Порівняння різних типів струменів

- •Лекція 26 Металургійні процеси при газотермічному напиленні (гтн) покриттів

- •Лекція 27 Взаємодія частинок розпилюваного матеріалу з газовою фазою

- •Лекція 28 Взаємодія газової фази з вологою і воднем та азотом

- •Лекція 29 Взаємодія твердої фази з воднем та азотом

- •Лекція 30 Газодинамічний метод нанесення покриттів

- •25.2. Струмені плазми

- •30.3 Метод газодинамічного напилення

- •Запитання

- •4. Процеси, що протікають при утворенні покриттів, та їхня структура

- •Лекція 31

- •Вплив зовнішніх факторів на міцність

- •Зчеплення покриття з основою

- •Лекція 32 Механізм та кінетика фізико-хімічних процесів, що ведуть до міцного зчеплення напилюваних частинок

- •Лекція 33 Структурна будова покриттів

- •5. Технологія нанесення, обробки та контролю газотермічних покриттів лекція 34 Технологія нанесення газотермічних покриттів

- •Лекція 38. Контроль якості напилених покриттів

- •38.1. Загальна характеристика методів контролю

- •Існуючі методи контролю якості напилених покриттів можна розділити на неруйнувальні та руйнувальні.

- •Лекція 39. Техніка безпеки і охорона праці при газотермічному напиленні покриттів

- •Лекція 40 Області використання газотермічних покриттів та економічна доцільність їхнього нанесення

- •Штучний супутник землі

- •Сопла реактивних двигунів і ракет

- •Список літератури

- •Анатолій Степанович Сіньковський Теорія та методи напилення курс лекцій

- •Одеський національний політехнічний університет

- •65044, Одеса, пр. Шевченка, 1

- •65044, Одеса, пр. Шевченка, 1, корп. 5.

Лекція 4 Способи та технологічні особливості конденсаційного напилювання покриттів вибухом розпилюваного матеріалу

4.1 Суть процесу напилювання вибухом матеріалу у вакуумі

Вибухове

розпилення здійснюється локальною дією

на поверхні металу енергетичних

імпульсів. У результаті цього на

мікроділянках утворюються умови для

високошвидкісного випаровування

твердого матеріалу. При густині енергії

![]() Вт/см² на поверхні матеріалу реалізується

розпилювально–випаровувальний процес

з утворенням потоку напилюваних частинок.

Здебільшого продукти вибуху ізотропно

розпилюються в межах півсфери. Практично

завжди цей процес супроводжується

утворенням дуже мілких частинок

конденсованої фази. Тверді або рідкі

частинки мають розміри від сотих часток

до декількох десятків мікрон і розлітаються

зі швидкістю 1 – 10 м/с.

Вт/см² на поверхні матеріалу реалізується

розпилювально–випаровувальний процес

з утворенням потоку напилюваних частинок.

Здебільшого продукти вибуху ізотропно

розпилюються в межах півсфери. Практично

завжди цей процес супроводжується

утворенням дуже мілких частинок

конденсованої фази. Тверді або рідкі

частинки мають розміри від сотих часток

до декількох десятків мікрон і розлітаються

зі швидкістю 1 – 10 м/с.

Наявність конденсованої фази негативно впливає на якість покриття, тому її слід відділяти від інших частинок. Для одержання вибуху можна концентрувати енергію електричну, променеву, електронну та лазерну.

Напилювання покриттів вибухом матеріалу дугою низького тиску

Густина

струму в катодних плямах досягає

![]() при

частоті коливань такого ж порядку. Тобто

дуга виконує роль імпульсного джерела.

Стабільність дуги залежить від того,

наскільки легко випаровується матеріал

катода в цих плямах. Переміщення плям

описується законом Гауса і має швидкість

від десятих часток до декількох метрів

у секунду. Швидкість розпилення матеріалу

катода підкоряється закону:

при

частоті коливань такого ж порядку. Тобто

дуга виконує роль імпульсного джерела.

Стабільність дуги залежить від того,

наскільки легко випаровується матеріал

катода в цих плямах. Переміщення плям

описується законом Гауса і має швидкість

від десятих часток до декількох метрів

у секунду. Швидкість розпилення матеріалу

катода підкоряється закону:

![]() (4.1)

(4.1)

де

![]() -

коефіцієнт розпилення,

-

коефіцієнт розпилення,

![]() - величина струму дуги.

- величина струму дуги.

Дуга горить більш стабільно, якщо катод охолоджують водою.

Анодна

пляма переміщується по його поверхні

зі швидкістю

![]() ,

що оберігає його від розплавлення.

,

що оберігає його від розплавлення.

Пара із області катода генерується у вигляді швидкісних струменів і, проходячи через дуговий розряд, значною мірою іонізується. Залежно від умов ведення процесу ступінь іонізації змінюється від 20 до 90 %

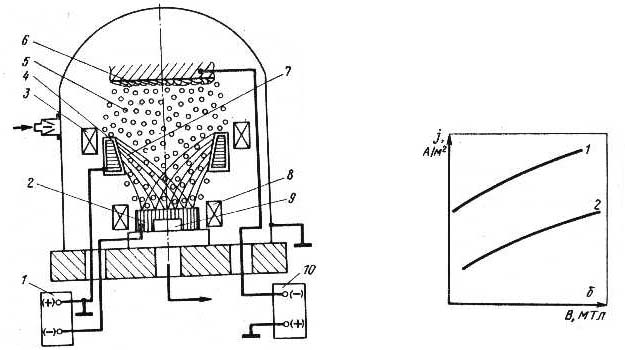

На практиці використовують два способи дії на іонізовані частинки: електромагнітний (котушка 3, рис. 4.1) подачу на деталь від`ємного потенціалу. Цей метод у промисловості носить назву КІБ ( конденсація з іонним бомбардуванням).

4.3. Параметри режиму напилювання КІБ і їхній вплив на ефективність процесу

Величина нагріву анода в основному визначається довжиною дуги і величиною струму. Важливою величиною є відстань між анодом і катодом, яку найчастіше вибирають, 50-100 мм. Збільшення відстані збільшує ступінь іонізації, але знижує продуктивність процесу.

Значний вплив на ефективність процесу спричиняє питома потужність дугового розряду, величина потенціалу, що прикладається до виробу, та індукція магнітного поля. Ці параметри визначають середню енергію іонів, щільність струму, енергію плазмового струму, щільність струму іонів та інші показники.

Найбільш ефективно процес розпилювання матеріалу відбувається при подаванні на нього від`ємного потенціалу джерела живлення.

У практиці такий розряд називають дугою оберненої полярності. На рис. 4.1 наведена схема вакуумного напилювання покриттів розпиленням катода дугою низького тиску.

Р

б

а

Рис.

4.1, б.

Залежність

густини іонів струму

![]() від індукції магнітного поля В:

від індукції магнітного поля В:

![]() ;

;

![]() .

.

Для

того, щоб почати процес, в камері

встановлюють тиск

![]() Па

і між катодом 2 і анодом 4 збуджують

дугу, для чого використовують джерело

напругою 60-80 В. Для збудження дуги (пробою

між електродного простору) використовують

різні схеми (допоміжний електрод, плавкі

вставки та ін.), а для стабілізації

процесу - електромагнітну котушку 8.

Дуговий розряд 7 існує в парах матеріалу

катода. В окремих катодних плямах, що

складаються в свою чергу з окремих

елементарних комірок, відбувається

неперервний процес їхнього розпаду і

безперервне утворення нових комірок.

Па

і між катодом 2 і анодом 4 збуджують

дугу, для чого використовують джерело

напругою 60-80 В. Для збудження дуги (пробою

між електродного простору) використовують

різні схеми (допоміжний електрод, плавкі

вставки та ін.), а для стабілізації

процесу - електромагнітну котушку 8.

Дуговий розряд 7 існує в парах матеріалу

катода. В окремих катодних плямах, що

складаються в свою чергу з окремих

елементарних комірок, відбувається

неперервний процес їхнього розпаду і

безперервне утворення нових комірок.

З

підвищенням питомої потужності дуги

зростає швидкість розпилення катода,

а отже і продуктивність. Питому потужність

регулюють за допомогою сили струму дуги

та величиною площі катода. Напруга при

цьому змінюється мало і складає 30 - 40 В.

Величина сили струму змінюється від 20

до 1000 А. Найбільш часто використовують

значення струму 100 – 300 А (![]() ).

При більшій щільності струму збільшується

кількість конденсованої фази, що

негативно впливає на якість покриття.

Величину індукції змінюють у межах від

0 до 4,5 мТл. Матеріал катода вибирають у

формі дисків (d=50-100). Найчастіше площа

становить 10-30

).

При більшій щільності струму збільшується

кількість конденсованої фази, що

негативно впливає на якість покриття.

Величину індукції змінюють у межах від

0 до 4,5 мТл. Матеріал катода вибирають у

формі дисків (d=50-100). Найчастіше площа

становить 10-30

![]() і більше, що відповідає

і більше, що відповідає

![]() .

.

Тиск

вибирають

![]() ,

відстань напилювання 200 – 350 мм, щільність

потоку частинок

,

відстань напилювання 200 – 350 мм, щільність

потоку частинок

![]() енергія частинок 5 – 100 В, ступінь

іонізації 20 – 90 % , швидкість частинок

енергія частинок 5 – 100 В, ступінь

іонізації 20 – 90 % , швидкість частинок

![]() ,

кількість конденсованої фази до 10 %.

,

кількість конденсованої фази до 10 %.

Цей

метод може використовуватись для

нанесення покриттів різного призначення,

але особливого поширення він набув при

вакуумному реакційному напилюванні

зносостійких покриттів. Він характеризується

високою продуктивністю

![]() :

високою якістю, міцністю зчеплення.

Недоліком являється наявність

конденсованої фази.

:

високою якістю, міцністю зчеплення.

Недоліком являється наявність

конденсованої фази.