- •А. С. Сіньковський

- •Теорія та методи

- •Напилення

- •Курс лекцій

- •Затверджено

- •Isbn 966-8335-02-3 © Наука і техніка, 2010 лекція 1

- •Вакуумні методи напилювання покриттів

- •Лекція 2 Умови та технологія процесу вакуумного напилення

- •Лекція 3 Підвищення технологічних параметрів процесу нанесення вакуумних покриттів

- •Лекція 4 Способи та технологічні особливості конденсаційного напилювання покриттів вибухом розпилюваного матеріалу

- •Лекція 5 Вакуумне конденсаційне напилювання покриттів іонним розпиленням

- •Лекція 6 Обладнання для вакуумного напилювання покриттів

- •2. Газотермічні методи напилювання покриттів лекція 7 Плазма. Процеси, що відбуваються в плазмі

- •Лекція 8 Потік плазми. Плазмово–дугове та плазмово–струменеве напилення

- •Лекція 9 Плазмотрони, їхні конструктивні відмінності та властивості

- •Лекція 10 Джерела плазмової дуги деяких промислових установок

- •Лекція 11 Методи забезпечення газотермічних установок газами

- •Лекція 12 Порошкові живильники-дозатори

- •Лекція 13 Установки для плазмового напилення

- •При наближенні до галтелі швидкість переміщення розпилювача

- •Лекція 14 Газополуменеве напилювання

- •Лекція 15 Обладнання для газополуменевого напилювання покриттів

- •Лекція 16 Електродугова металізація

- •Лекція 17 Способи та технологічні особливості електродугової металізації

- •Лекція 18 Умови електродугової металізації

- •Лекція 19 Вплив зовнішніх факторів на електродугову металізацію

- •Лекція 20 Детонаційне нанесення покриттів

- •Лекція 21 Основні енергетичні та зовнішні параметри процесу детонаційного напилення покриттів

- •Лекція 22 Високочастотна металізація

- •3. Двофазні потоки, що утворюються при газотермічних методах напилення лекція 23 Характеристика двофазних потоків при газотермічному напиленні. Теорія подібності

- •Лекція 24 Надзвукові струмені

- •Лекція 25 Порівняння різних типів струменів

- •Лекція 26 Металургійні процеси при газотермічному напиленні (гтн) покриттів

- •Лекція 27 Взаємодія частинок розпилюваного матеріалу з газовою фазою

- •Лекція 28 Взаємодія газової фази з вологою і воднем та азотом

- •Лекція 29 Взаємодія твердої фази з воднем та азотом

- •Лекція 30 Газодинамічний метод нанесення покриттів

- •25.2. Струмені плазми

- •30.3 Метод газодинамічного напилення

- •Запитання

- •4. Процеси, що протікають при утворенні покриттів, та їхня структура

- •Лекція 31

- •Вплив зовнішніх факторів на міцність

- •Зчеплення покриття з основою

- •Лекція 32 Механізм та кінетика фізико-хімічних процесів, що ведуть до міцного зчеплення напилюваних частинок

- •Лекція 33 Структурна будова покриттів

- •5. Технологія нанесення, обробки та контролю газотермічних покриттів лекція 34 Технологія нанесення газотермічних покриттів

- •Лекція 38. Контроль якості напилених покриттів

- •38.1. Загальна характеристика методів контролю

- •Існуючі методи контролю якості напилених покриттів можна розділити на неруйнувальні та руйнувальні.

- •Лекція 39. Техніка безпеки і охорона праці при газотермічному напиленні покриттів

- •Лекція 40 Області використання газотермічних покриттів та економічна доцільність їхнього нанесення

- •Штучний супутник землі

- •Сопла реактивних двигунів і ракет

- •Список літератури

- •Анатолій Степанович Сіньковський Теорія та методи напилення курс лекцій

- •Одеський національний політехнічний університет

- •65044, Одеса, пр. Шевченка, 1

- •65044, Одеса, пр. Шевченка, 1, корп. 5.

Лекція 21 Основні енергетичні та зовнішні параметри процесу детонаційного напилення покриттів

21.1. Енергетичні параметри процесу

Найбільш

висока ефективність напилювання

забезпечується при

використанні для утворення

детонуючої суміші ацетилену і рідше

пропан-бутану.

Це пояснюється високими значеннями

теплофізичних властивостей названих

газів. На продуктивність процесу особливо

впливає витрата детонуючої суміші.

Звичайно витрата ацетилену і кисню

складає

![]() залежно від конструкції установки

і тиску

газів, що застосовуються (0,05

— 0,15 МПа).

Зі збільшенням витрати основних газів

продуктивність зростає. Істотно впливає

на ефективність процесу добавка

технологічного газу до детонуючої

суміші. У табл. 20.1 було показано вплив

азоту на теплофізичні

характеристики детонаційної хвилі і

продуктів її розпаду. При

збільшенні частки азоту в суміші горючий

газ — кисень відбувається

зниження температури і швидкості

напилюваних

частинок. При

використанні суміші

залежно від конструкції установки

і тиску

газів, що застосовуються (0,05

— 0,15 МПа).

Зі збільшенням витрати основних газів

продуктивність зростає. Істотно впливає

на ефективність процесу добавка

технологічного газу до детонуючої

суміші. У табл. 20.1 було показано вплив

азоту на теплофізичні

характеристики детонаційної хвилі і

продуктів її розпаду. При

збільшенні частки азоту в суміші горючий

газ — кисень відбувається

зниження температури і швидкості

напилюваних

частинок. При

використанні суміші

![]() додають 10 — 15 % (обємн.)

азоту. Виключення

азоту зі

складу детонуючої суміші приводить

до посилення процесу утворення

сажі.

додають 10 — 15 % (обємн.)

азоту. Виключення

азоту зі

складу детонуючої суміші приводить

до посилення процесу утворення

сажі.

На

ефективність процесу великий вплив

надає

параметр

,

що виражає відношення

кількості

кисню до пального газу в детонуючій

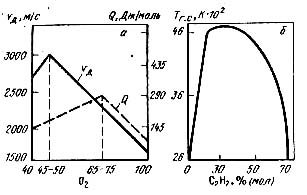

суміші. На рис. 21.1 показана залежність

теплоти реакції Q, швидкості детонації

![]() і рівноважної

температури газової суміші

і рівноважної

температури газової суміші

![]() за фронтом детонаційної хвилі від

значення

.

за фронтом детонаційної хвилі від

значення

.

Рис. 21.1. Залежність теплоти реакції Q, швидкості детонації (а)

і рівноважної температури газової суміші (б) від значень

Найбільш

високі показники ефективності

спостерігаються при

значеннях

,

відповідних еквімолярному

складу:

![]() .

Однак і в цьому випадку в продуктах

розпаду детонаційної хвилі утвориться

сажистий

вуглець,

що негативно

впливає на якість покриттів. При

використанні ацетилену за оптимальне

значення

приймають значення 1,21 — 1,25.

.

Однак і в цьому випадку в продуктах

розпаду детонаційної хвилі утвориться

сажистий

вуглець,

що негативно

впливає на якість покриттів. При

використанні ацетилену за оптимальне

значення

приймають значення 1,21 — 1,25.

Загалом склад суміші дуже впливає на кількість тепла, що виділяється при детонації, міру термічної дисоціації продуктів детонації, їхню хімічну активність щодо розпилюваного матеріалу, температуру і швидкість детонаційної хвилі, і продуктів її розпаду. Фактичний розпад вибухової суміші, що заповнює ствол, залежить від її температури. У зв'язку з цим необхідна стабілізація температури газової суміші (а також її складу) і дозування.

Параметри розпилюваного матеріалу і умови його введення.

Найбільший вплив на ефективність процесу має діаметр порошкових частинок і їхня густина. Звичайно застосовують порошки із середнім діаметром 10—50 мкм. Більш великі частинки розігріваються і прискорюються недостатньо для утворення міцних зв'язків в момент удару. Порошки малої густини мають найбільш високі швидкості.

Дозування і подача порошку в ствол є складним фізико-хімічним процесом, що належить до області аерозолів. Для оптимізації технологічних режимів необхідне керування порошковою хмарою у напрямному каналі установки. Краще вводити порошок у зваженому стані. Це забезпечує більш ефективне використання теплової і кінетичної енергії продуктів детонації. Розрізняють радіальну і осьову подачу порошку в безперервному чи імпульсному режимі. Найбільш переважною виявляється імпульсна подача порошку. Осьові і радіальні способи введення мають свої переваги і недоліки. Наприклад, осьове введення забезпечує більш рівномірний розподіл частинок по перетину ствола. Однак порошкова хмара розтягнута по довжині каналу.

Рис.

21.2. Вплив заглиблення

![]() при

подачі порошку в ствол

установки

на швидкість частинок

при

подачі порошку в ствол

установки

на швидкість частинок

![]() (а); температуру нагріву — сфероїдизації,

% (б) і пористість покриттів П

(в, г)

(а); температуру нагріву — сфероїдизації,

% (б) і пористість покриттів П

(в, г)

Радіальна подача дозволяє в імпульсному режимі вводити порошок в заданий час в задане місце. Однак напрям введення порошку не збігається з напрямом руху фронту детонаційної хвилі і горючої суміші. Це створює труднощі вирівнювання концентрації часток по перетині ствола.

Витрата транспортувального газу (азоту, аргону та ін.) також впливає на подачу порошку. Цей параметр визначає швидкість двофазного гетерогенного потоку, транспортувальний газ-порошок. Підвищена витрата стабілізує подачу порошку. Разом з тим збіднюється пальна суміш у зоні порошкової хмари і знижується енергообмін між теплоносієм і напиленими частинками. Швидкість потоку транспортувальний газ — порошок становить 2-7 м/с.

Кількість

подаваного порошку змінюється в широких

межах, і для установок невеликої

потужності становить 0,5 — 1,5 кг/год.

У більш потужних установках, ця величина

знаходиться

в межах від 2 до 12 кг/год

і більше. За один

цикл викидається приблизно 50 — 100 мг.

Надмірне збільшення порції порошку є

основною причиною зниження якості

покриттів через великі розходження в

температурі і швидкості частинок.

Завантаженість порошком горючої суміші

становить

![]() .

Температура і швидкість напилених

частинок значною мірою залежать від

умов його введення в канал ствола.

Якісна залежність швидкості частинок

від заглиблення

подачі порошку в ствол

показана на рис 21.2, а. Найбільш високі

швидкості реалізовуються при

.

Температура і швидкість напилених

частинок значною мірою залежать від

умов його введення в канал ствола.

Якісна залежність швидкості частинок

від заглиблення

подачі порошку в ствол

показана на рис 21.2, а. Найбільш високі

швидкості реалізовуються при

![]() мм від

зрізу детонаційного ствола.

мм від

зрізу детонаційного ствола.

21.2. Параметри, що характеризують зовнішні умови детонаційно-газового напилення

Напилювані

вироби жорстко кріпляться

на пристосуванні, що забезпечує необхідну

ступінь переміщення деталі відносно

ствола установки.

Кут

зустрічі (кут напилення)

потоку так само, як і для інших методів

газотермічного

напилювання,

змінюється в межах

![]() .

Дистанція напилювання

задається залежно від матеріалу виробу,

його розмірів і форм розпилюваного

матеріалу, товщини покриття і змінюється

від 50 до 200 мм.

.

Дистанція напилювання

задається залежно від матеріалу виробу,

його розмірів і форм розпилюваного

матеріалу, товщини покриття і змінюється

від 50 до 200 мм.

Необхідну

товщину покриття отримують

багаторазовим повторенням циклів

стрілянини,

узгоджених зі

швидкострільністю

установки,

шляхом переміщення виробу перед зрізом

ствола.

Зсув між двома циклами (крок) не повинен

перевищувати половини діаметра плями

![]() .

Ефективність процесу залежить від

швидкості переміщення

.

Ефективність процесу залежить від

швидкості переміщення

![]() .

.

Зі

збільшенням швидкості

спостерігається зниження адгезійної

міцності покриття і коефіцієнта

використання матеріалу. Це пов'язано,

мабуть,

із збільшенням відносної площі

одиничної плями напилення,

що формується на забруднених периферійних

зонах попередніх плям. При

цьому знижується також температура в

плямі напилення.

Шорсткість покриттів

![]() найбільш висока при

малих швидкостях переміщення виробів.

найбільш висока при

малих швидкостях переміщення виробів.

21.3. Параметри детонаційної хвилі, продуктів її розпаду і потоку напилюванних часток

На

нагрів і прискорення напилюваних

частинок впливають багато з

розглянутих раніше параметрів. Стан

часток поблизу поверхні напилювання

визначається насамперед параметрами

детонаційної хвилі і продуктів її

розпаду. Найбільш значущими параметрами

є

температура, ентальпія і швидкість

газового потоку всередині каналу ствола

і на виході з

нього. Ці параметри залежать від складу

і витрати робочої детонуючої газової

суміші. Температуру детонаційної хвилі

![]() оцінюють значеннями 4000 — 5700 °К, а її

швидкість

2000 — 3000 м/с.

Продукти розпаду — горюча суміш, наступні

за детонаційною хвилею, мають менші

показники:

оцінюють значеннями 4000 — 5700 °К, а її

швидкість

2000 — 3000 м/с.

Продукти розпаду — горюча суміш, наступні

за детонаційною хвилею, мають менші

показники:

![]()

При детонаційному вибуху тиск газової суміші, що розвивається всередині каналу ствола, становить 0,2 — 0,75 МПа. Потрібно зазначити, що всі параметри початкової газової суміші (тиск, температура, щільність і об'єм) змінюються в момент вибуху стрибкоподібно. Дульне полум'я, що утворюється на виході з ствола (рис. 20.2), в нагріві і прискоренні напилюваних часток істотної ролі не грає. Швидкість і температура полум'я різко падають на відстані 40 — 70 мм від зрізу ствола.

Параметри потоку напилюваних частинок характеризуються такими величинами.

Температура часток здебільшого нижче за температуру плавлення матеріалу, що розпилюється. Мабуть, потрібно прагнути до температур нагріву часток, близьких до температур солідуса. Розплавлені частки при їхніх високих швидкостях в момент удару розбризкуються. Експериментами показано, що при детонаційно-газовому напилюванні температура частинок поблизу поверхні напилювання досягає 1400 — 1600 оС.

Швидкість частинок знаходиться в межах 800 — 1500 м/с. Слід прагнути до реалізації максимальних швидкостей. Це полегшує утворення міцних зв'язків при контактуванні. Високошвидкісні потоки частинок забезпечують отримання найбільш якісних покриттів.

Міра

завантаження

газового потоку напилюваними

частинками невелика.

Їхня об'ємна частка становить 0,2 — 0,6

.

Щільність потоку частинок по плямі

напилювання

так само, як і при

інших

методах газотермічного

напилювання,

підкоряється закону нормального

розподілу. Інтегральна щільність

частинок по плямі напилювання

складає

![]() .

Параметри потоку часток визначає КВМ.

Для цього методу

.

Параметри потоку часток визначає КВМ.

Для цього методу

![]()

21.4. Області використання. Переваги та недоліки. Перспективи розвитку методу

Детонаційно-газове напилювання застосовують для отримання покриттів різного призначення з багатьох порошкових матеріалів.

Розміри і форма виробів при цьому методі напилювання також не обмежені і визначаються технічними можливостями пристроїв для їхнього переміщення в процесі нанесення покриттів, а також розмірами звукоізольованого боксу. Наприклад, напилюванню піддають вироби довжиною до 10 м і діаметром 2 — 3 м, масою до 4 т, а також дрібні (хірургічний інструмент, свердла, мітчики та ін.). Внутрішні циліндричні поверхні діаметром понад 10 мм і відкриті з обох кінців повинні мати довжину, що не перевищує півтора діаметра.

Твердість матеріалу напилених деталей не повинна перевищувати 60 HRC. Товщина покриття звичайно вибирається в межах 0,05 — 1,5 мм, оптимальна товщина покриття становить 0,1 — 0,5 мм.

До

переваг

методу слід віднести: високу

якість напилених

покриттів

![]() ,

збільшення границі витривалості, що

обумовлено

наклепом;

можливість наносити

покриття

на холодну

поверхню,

температура деталі

,

збільшення границі витривалості, що

обумовлено

наклепом;

можливість наносити

покриття

на холодну

поверхню,

температура деталі

![]() дає

високу

продуктивність

дає

високу

продуктивність

![]() і широку номенклатуру розпилюваних

матеріалів.

і широку номенклатуру розпилюваних

матеріалів.

Недоліки

методу такі: трудність в нанесенні

покриттів на великі площі і на тверді

поверхні

![]() ;

важко напиляти порошки з

невисокою

питомою

масою

(TiC тощо); високий

рівень шуму (140 дБ

і більше); необхідність використання

герметичних

боксів і дистанційного управління.

;

важко напиляти порошки з

невисокою

питомою

масою

(TiC тощо); високий

рівень шуму (140 дБ

і більше); необхідність використання

герметичних

боксів і дистанційного управління.

Перспективи розвитку зводяться до створення установок, що містять елементи плазмового та детонаційного напилень.