- •А. С. Сіньковський

- •Теорія та методи

- •Напилення

- •Курс лекцій

- •Затверджено

- •Isbn 966-8335-02-3 © Наука і техніка, 2010 лекція 1

- •Вакуумні методи напилювання покриттів

- •Лекція 2 Умови та технологія процесу вакуумного напилення

- •Лекція 3 Підвищення технологічних параметрів процесу нанесення вакуумних покриттів

- •Лекція 4 Способи та технологічні особливості конденсаційного напилювання покриттів вибухом розпилюваного матеріалу

- •Лекція 5 Вакуумне конденсаційне напилювання покриттів іонним розпиленням

- •Лекція 6 Обладнання для вакуумного напилювання покриттів

- •2. Газотермічні методи напилювання покриттів лекція 7 Плазма. Процеси, що відбуваються в плазмі

- •Лекція 8 Потік плазми. Плазмово–дугове та плазмово–струменеве напилення

- •Лекція 9 Плазмотрони, їхні конструктивні відмінності та властивості

- •Лекція 10 Джерела плазмової дуги деяких промислових установок

- •Лекція 11 Методи забезпечення газотермічних установок газами

- •Лекція 12 Порошкові живильники-дозатори

- •Лекція 13 Установки для плазмового напилення

- •При наближенні до галтелі швидкість переміщення розпилювача

- •Лекція 14 Газополуменеве напилювання

- •Лекція 15 Обладнання для газополуменевого напилювання покриттів

- •Лекція 16 Електродугова металізація

- •Лекція 17 Способи та технологічні особливості електродугової металізації

- •Лекція 18 Умови електродугової металізації

- •Лекція 19 Вплив зовнішніх факторів на електродугову металізацію

- •Лекція 20 Детонаційне нанесення покриттів

- •Лекція 21 Основні енергетичні та зовнішні параметри процесу детонаційного напилення покриттів

- •Лекція 22 Високочастотна металізація

- •3. Двофазні потоки, що утворюються при газотермічних методах напилення лекція 23 Характеристика двофазних потоків при газотермічному напиленні. Теорія подібності

- •Лекція 24 Надзвукові струмені

- •Лекція 25 Порівняння різних типів струменів

- •Лекція 26 Металургійні процеси при газотермічному напиленні (гтн) покриттів

- •Лекція 27 Взаємодія частинок розпилюваного матеріалу з газовою фазою

- •Лекція 28 Взаємодія газової фази з вологою і воднем та азотом

- •Лекція 29 Взаємодія твердої фази з воднем та азотом

- •Лекція 30 Газодинамічний метод нанесення покриттів

- •25.2. Струмені плазми

- •30.3 Метод газодинамічного напилення

- •Запитання

- •4. Процеси, що протікають при утворенні покриттів, та їхня структура

- •Лекція 31

- •Вплив зовнішніх факторів на міцність

- •Зчеплення покриття з основою

- •Лекція 32 Механізм та кінетика фізико-хімічних процесів, що ведуть до міцного зчеплення напилюваних частинок

- •Лекція 33 Структурна будова покриттів

- •5. Технологія нанесення, обробки та контролю газотермічних покриттів лекція 34 Технологія нанесення газотермічних покриттів

- •Лекція 38. Контроль якості напилених покриттів

- •38.1. Загальна характеристика методів контролю

- •Існуючі методи контролю якості напилених покриттів можна розділити на неруйнувальні та руйнувальні.

- •Лекція 39. Техніка безпеки і охорона праці при газотермічному напиленні покриттів

- •Лекція 40 Області використання газотермічних покриттів та економічна доцільність їхнього нанесення

- •Штучний супутник землі

- •Сопла реактивних двигунів і ракет

- •Список літератури

- •Анатолій Степанович Сіньковський Теорія та методи напилення курс лекцій

- •Одеський національний політехнічний університет

- •65044, Одеса, пр. Шевченка, 1

- •65044, Одеса, пр. Шевченка, 1, корп. 5.

Лекція 33 Структурна будова покриттів

33.1. Принцип побудови газотермічних покриттів

Газотермічне

покриття — це шаруватий матеріал, що

складається з

сильно деформованих напилених

частинок, сполучених

між собою по контактних поверхнях, на

яких сталася

хімічна взаємодія. Якщо діаметр плями

хімічної взаємодії

,

то його площа

![]() (рис.33.1).

(рис.33.1).

Плями

хімічної взаємодії площею

![]() не заповнюють всю площу

контакту (або контактної поверхні) між

частинками, і тому міцність і щільність

напилених

покриттів нижче за міцність

не заповнюють всю площу

контакту (або контактної поверхні) між

частинками, і тому міцність і щільність

напилених

покриттів нижче за міцність

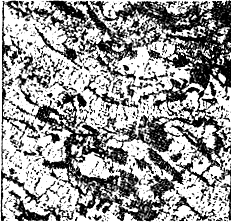

Рис 33.1. Схема структури газотермічного покриття: 1 — границя між покриттям і підкладкою; 2 — границя між шарами; 3 — границя (контактна поверхня) між частинками в шарі; — діаметр ділянки поверхні контакту, на якому відбулося приварення частинок

і щільність матеріалу покриття в компактному стані. Міцність в самих плямах хімічної взаємодії залежить від кількості осередків схоплювання, що утворилися на площі плями і які являють собою зварні ділянки невеликого розміру. Осередки схоплювання мають високу міцність, і руйнування в них відбувається з виривом одного з матеріалів, що з'єднується, а не вздовж границі частинка — основа або частинка — частинка. Осередки схоплювання виникають під час удару, деформації і затвердження частинок, а їхня кількість визначається рівнем розвитку хімічної взаємодії матеріалів у контакті.

У покритті можна виділити структурні елементи, які відображають процеси його формування і розділені між собою границями розділу з певними властивостями. Границя розділу між покриттям і основою 1 визначає міцність зчеплення або міцність з'єднання між ними. Властивості самого покриття зумовлюються міцністю зчеплення частинок в ньому (рис 33.1). Зчеплення покриття і основи називають адгезією, а зчеплення частинок в покритті когезією. Ці терміни походять від латинського adhaesio — прилипання і cohaesus — пов'язаний, зчеплений. Границя розділу між шарами 2 (міжшарова границя), отримана за один прохід розпилювача, виникає через різну тривалість між нанесенням частинок в шарі і між шарами. За період витримки міжшарового нанесення поверхня раніше нанесеного шару забруднюється, окислюється і контактні процеси між нею і напилюваними частинками утруднюються, що і є причиною виникнення границі.

Будова окремих елементів і всього покриття загалом добре видна на типовому травленому мікрошліфі плазмового покриття (рис.33.2).

Структура шару, сформованого за один прохід, неоднорідна і визначається різними розмірами і енергетичним станом — температурою і швидкістю частинок, що знаходяться в периферійній і центральній зонах двофазного потоку, який складається з частинок і газу. Крім того, спостерігається також екрануюча дія периферійних частинок за відношенням до частинок центральної зони, оскільки периферійні частинки при переміщенні напилювача першими лягають на поверхню, що покривається. Нерівномірність енергетичного стану частинок і їхніх розмірів може бути знижена різними технологічними прийомами. Товщина шару в різних покриттях коливається в дуже широких межах залежно від його призначення, технології нанесення, матеріалів, що входять до складу покриття, і т. д. Найчастіше зустрічаються покриття з товщиною шару від 10 до 100 мкм.

Рис.33.2. Типовий мікрошліф плазмового покриття, Х 200

Умови утворення границь між шарами і між частинками визначаються тривалістю перебування в атмосфері. Залежно від розмірів і конфігурації напилюваного виробу, траєкторії переміщення розпилювача — пауза між моментами накладення шарів може досягати секунд і десятків секунд. Цей час на декілька порядків більше часу паузи між взаємодією частинок у шарі, нанесеному за один прохід. У період між напиленням шарів на поверхні покриття відбувається адсорбція газів, окислення і відкладення пилоподібних фракцій матеріалу, що розпилюється, і його оксидів.

Утворення покриття послідовним укладанням безлічі частинок, що деформуються, неминуче приводить до появи мікропустот, насамперед на стиках частинок. Покриття формується в атмосфері, тому мікропустоти заповнюються газом, що погіршує властивості границь, які мають найбільшу насиченість адсорбованими газами. Внаслідок великої шорсткості покриття і надзвичайно швидкого розтікання і кристалізації частинок в зоні контактів з поверхнею раніше нанесених частинок залишаються дефекти і порожнини, які утворюються також внаслідок виділення газів, розчинених в розплавлених частинках. Взаємодія з атмосферою, адсорбція газів і осідання пилоподібних фракцій погіршують властивості міжшарових границь.

33.2. Структура газотермічних покриттів

Структура і властивості покриття залежать від гранулометричного складу напилюваного порошку. Зі зменшенням розміру частинок порошку поліпшується заповнення покриття, щільність його збільшується, об'єм мікропустот зменшується, будова покриття стає більш однорідною. Однак дуже дрібні порошки не придатні для плазмового напилення. Мінімальний розмір частинок може бути встановлений з ряду міркувань. Великі ускладнення виникають при спробах транспортування і введення в розпилювач частинок розміром 10 мкм і менше. Такі порошки не можуть бути заздалегідь підготовлені і розподілені по розмірах частинок звичайними методами підготовки, оскільки вони не розсіюються на ситах. Дрібні порошки комкуються через вогкість і вплив сил молекулярного зчеплення і утворюють конгломерати з декількох частинок при подачі їх потоком транспортувального газу. Будучи введеними в плазму, дрібні частинки можуть в ній повністю випаруватися. Дрібні порошки в щільній навколишній атмосфері швидко втрачають швидкість, відхиляються від заданої траєкторії і не досягають напилюваної поверхні. Для напилення рекомендуються порошки з розміром частинок 40 — 70 мкм. Однак ця середня грануляція залежно від задач і технології може істотно відхилятися як в сторону більш великих, так і більш дрібних порошків. Наприклад, в динамічному вакуумі вдається наносити покриття з порошків з розміром частинок в декілька мікрометрів. Щільність таких покриттів наближається до 100 %, а структура характеризується високою однорідністю і відсутністю міжшарових границь.

Зчеплення між частинками в покритті, а також зчеплення між основою і покриттям виникають внаслідок дії ряду сил: механічного зачеплення, слабких ковалентних сил взаємодії (типу сил Ван дер-Ваальса), хімічного зв'язку. Сили двох перших типів характеризуються нестабільністю, низькими значеннями, і тому їх не треба враховувати при створенні покриттів. Хоч при напиленні на матеріали з сильною розвиненою поверхнею (пористі кераміка і графіт) міцність механічного зчеплення покриттів з підкладкою може досягати 10 — 15 МПа.

Хімічна взаємодія приводить до приварення напилюваних частинок до поверхні основи, і по контакту між ними виникають місця схоплювання. Чим більше осередків схоплювання, тим вище міцність зчеплення частинок з основою.

Запитання

для самоперевірки до розділу

«Процеси, що протікають при утворенні

покриттів, та їхня структура»

1. Як впливають температура та швидкість частинок на зчеплення їх з основою?

2. Що є контактним приварюванням?

3. У чому полягає хімічна взаємодія частинок з поверхнею?

4. Які основні умови хімічної взаємодії частинок та основи?

5. Який вигляд має структура напиленого шару? Чому?