- •А. С. Сіньковський

- •Теорія та методи

- •Напилення

- •Курс лекцій

- •Затверджено

- •Isbn 966-8335-02-3 © Наука і техніка, 2010 лекція 1

- •Вакуумні методи напилювання покриттів

- •Лекція 2 Умови та технологія процесу вакуумного напилення

- •Лекція 3 Підвищення технологічних параметрів процесу нанесення вакуумних покриттів

- •Лекція 4 Способи та технологічні особливості конденсаційного напилювання покриттів вибухом розпилюваного матеріалу

- •Лекція 5 Вакуумне конденсаційне напилювання покриттів іонним розпиленням

- •Лекція 6 Обладнання для вакуумного напилювання покриттів

- •2. Газотермічні методи напилювання покриттів лекція 7 Плазма. Процеси, що відбуваються в плазмі

- •Лекція 8 Потік плазми. Плазмово–дугове та плазмово–струменеве напилення

- •Лекція 9 Плазмотрони, їхні конструктивні відмінності та властивості

- •Лекція 10 Джерела плазмової дуги деяких промислових установок

- •Лекція 11 Методи забезпечення газотермічних установок газами

- •Лекція 12 Порошкові живильники-дозатори

- •Лекція 13 Установки для плазмового напилення

- •При наближенні до галтелі швидкість переміщення розпилювача

- •Лекція 14 Газополуменеве напилювання

- •Лекція 15 Обладнання для газополуменевого напилювання покриттів

- •Лекція 16 Електродугова металізація

- •Лекція 17 Способи та технологічні особливості електродугової металізації

- •Лекція 18 Умови електродугової металізації

- •Лекція 19 Вплив зовнішніх факторів на електродугову металізацію

- •Лекція 20 Детонаційне нанесення покриттів

- •Лекція 21 Основні енергетичні та зовнішні параметри процесу детонаційного напилення покриттів

- •Лекція 22 Високочастотна металізація

- •3. Двофазні потоки, що утворюються при газотермічних методах напилення лекція 23 Характеристика двофазних потоків при газотермічному напиленні. Теорія подібності

- •Лекція 24 Надзвукові струмені

- •Лекція 25 Порівняння різних типів струменів

- •Лекція 26 Металургійні процеси при газотермічному напиленні (гтн) покриттів

- •Лекція 27 Взаємодія частинок розпилюваного матеріалу з газовою фазою

- •Лекція 28 Взаємодія газової фази з вологою і воднем та азотом

- •Лекція 29 Взаємодія твердої фази з воднем та азотом

- •Лекція 30 Газодинамічний метод нанесення покриттів

- •25.2. Струмені плазми

- •30.3 Метод газодинамічного напилення

- •Запитання

- •4. Процеси, що протікають при утворенні покриттів, та їхня структура

- •Лекція 31

- •Вплив зовнішніх факторів на міцність

- •Зчеплення покриття з основою

- •Лекція 32 Механізм та кінетика фізико-хімічних процесів, що ведуть до міцного зчеплення напилюваних частинок

- •Лекція 33 Структурна будова покриттів

- •5. Технологія нанесення, обробки та контролю газотермічних покриттів лекція 34 Технологія нанесення газотермічних покриттів

- •Лекція 38. Контроль якості напилених покриттів

- •38.1. Загальна характеристика методів контролю

- •Існуючі методи контролю якості напилених покриттів можна розділити на неруйнувальні та руйнувальні.

- •Лекція 39. Техніка безпеки і охорона праці при газотермічному напиленні покриттів

- •Лекція 40 Області використання газотермічних покриттів та економічна доцільність їхнього нанесення

- •Штучний супутник землі

- •Сопла реактивних двигунів і ракет

- •Список літератури

- •Анатолій Степанович Сіньковський Теорія та методи напилення курс лекцій

- •Одеський національний політехнічний університет

- •65044, Одеса, пр. Шевченка, 1

- •65044, Одеса, пр. Шевченка, 1, корп. 5.

Лекція 20 Детонаційне нанесення покриттів

20.1. Основі характерні параметри процесу

При детонаційному-газовому напилюванні покриттів використовують специфічне джерело нагріву, розпилення і прискорення напилених частинок. Джерело являє собою високошвидкісний потік газової суміші, що утворюється внаслідок спрямованого вибуху, зумовленого детонацією. Для цього задану кількість газової суміші, здатної детонувати, подають в камеру запалювання і ствол установки.

Під детонацією розуміють процес хімічного перетворення вибухової речовини при поширенні по ньому детонаційної хвилі з максимально можливою швидкістю, що перевищує швидкість звуку в цьому середовищі. Швидкість детонації в сталому режимі визначається за формулою

![]() ,

(20.1)

,

(20.1)

де

![]() — показник

адіабати;

m

— молекулярна маса, кг;

— показник

адіабати;

m

— молекулярна маса, кг;

![]() — температура вибуху, °K.

— температура вибуху, °K.

Хімічне

перетворення забезпечує нагрів газової

суміші. При

цьому різко збільшується обсяг

продуктів реакції (в 100 разів і більше)

і розвивається тиск

до

![]() Па.

Час протікання детонації складає

порядку

Па.

Час протікання детонації складає

порядку

![]() .

.

Як

детонаційна хвиля, так і продукти її

розпаду мають високу швидкість поширення

(1000 — 3000 м/с)

і досить високу температуру

![]() .

Теплова потужність детонаційних газових

струменів складає

.

Теплова потужність детонаційних газових

струменів складає

![]() .

З

них найбільш висока для ацетилен-кисневих

сумішей. Склад продуктів розпаду

продетонованої

суміші визначається в основному складом

початкової

газової суміші.

.

З

них найбільш висока для ацетилен-кисневих

сумішей. Склад продуктів розпаду

продетонованої

суміші визначається в основному складом

початкової

газової суміші.

Протікання детонаційного вибуху і теплофізичні параметри продуктів реакції легко регулюються введенням до складу горючої суміші різних технологічних добавок. Найчастіше використовують азот, аргон та ін. У табл. 20.1 наведені дані, що показують вплив азоту на характеристики еквімолярної ацетиленокисневої суміші. Технологічні газові добавки виконують і інші функції. Зокрема, замикають канали робочих газів від дії вибуху, очищують камеру згоряння і ствол (стовбур) від продуктів детонації.

Tаблиця 20.1

Вплив добавок азоту в кількості на характеристики еквімолярної

![]() суміші

суміші

![]()

Характеристики

|

Додано азоту (N2) в кількості

j=0 j=3 j=4 |

Тиск вибуху, МПa Температура вибуху, K Швидкість звуку, м/c Швидкість продуктів детонації, м/c Швидкість детонаційної хвилі, м/c (теорет) Швидкість детонаційної хвилі, м/c (факт)

|

5 2,3 2,2 4287 3027 2837 1585 1290 1150 1375 880 870 2960 2170 2020 2920 ——- 2015

|

Швидкість продуктів детонації визначає і швидкість частинок. Звичайно це високі швидкості, величина яких становить 800-1300 м/с.

Час

нагріву (в основному конвективного)

порошкових

частинок при

перенесенні

надто малий. Його оцінюють тисячними і

менше частками секунди. Звичайно

тривалість динамічного і теплового

впливу на частинку близько

![]() .

Якщо

ентальпію

напилених

частинок віднести до підведеної енергії

(як це приймають для інших методів

газотермічного

напилювання),

то енергетичний ККД

процесу

.

Якщо

ентальпію

напилених

частинок віднести до підведеної енергії

(як це приймають для інших методів

газотермічного

напилювання),

то енергетичний ККД

процесу

![]() буде малий. Однак в момент удару частинка

додатково розігрівається і її температура

та ентальпія істотно зростають. Швидкості

частинок при

цьому виявляються досить високими, щоб

істотно підвищувати їхню температуру

в момент зіткнення.

Наведемо

розрахункові значення швидкості холодних

частинок деяких матеріалів, при

яких відбувається

їхне розплавлення (з врахуванням, що

кінетична енергія при переході в теплову

розподілиться нарівно між часткою і

поверхнею напилення):

буде малий. Однак в момент удару частинка

додатково розігрівається і її температура

та ентальпія істотно зростають. Швидкості

частинок при

цьому виявляються досить високими, щоб

істотно підвищувати їхню температуру

в момент зіткнення.

Наведемо

розрахункові значення швидкості холодних

частинок деяких матеріалів, при

яких відбувається

їхне розплавлення (з врахуванням, що

кінетична енергія при переході в теплову

розподілиться нарівно між часткою і

поверхнею напилення):

Матеріал частинки Al Ti Fe Ni Cu Мо TiC Аl203

Швидкість частинки, м/с 1,51 1,83 1,65 1,60 0,71 1,60 1,99 1,90

При розрахунку потрібно враховувати температуру частинок в момент їхнього контактування з поверхнею напилювання. З врахуванням цього ефективний ККД нагріву порошкових частинок становить 0,1 — 0,15. При використанні продуктів розпаду, що містять вуглець, який має відновлювальний потенціал щодо розпилюваного матеріалу, можливе виділення з горючої газової суміші вільного вуглецю.

20.3. Технологічні особливості способів детонаційно-газового напилення

Узагальнена

схема процесу наведена

на рис. 20.1. У камеру запалювання

1 подається

задана кількість робочої суміші газів,

наприклад

![]() .

За допомогою малопотужного електричного

розряду 2 здійснюють

підпалювання суміші. Виникаючі при

цьому теплові хвилі породжують ударну

3,

а потім і детонаційну хвилю 4.

У

каналі ствола

5 детонаційна

хвиля розпадається з утворенням пальної

суміші 6.

Одночасово з

вибуховою

сумішшю вводять напилюваний

порошок. На виході зі

стовбура

утвориться дульне полум'я 7

і

потік напилених

часток 8.

.

За допомогою малопотужного електричного

розряду 2 здійснюють

підпалювання суміші. Виникаючі при

цьому теплові хвилі породжують ударну

3,

а потім і детонаційну хвилю 4.

У

каналі ствола

5 детонаційна

хвиля розпадається з утворенням пальної

суміші 6.

Одночасово з

вибуховою

сумішшю вводять напилюваний

порошок. На виході зі

стовбура

утвориться дульне полум'я 7

і

потік напилених

часток 8.

Детонаційно-газове

напилювання

належить

до циклічних процесів. Виділяються три

складові

циклу

![]() :

:

1.

Час, необхідний для заповнення камери

і ствола

газовою сумішшю і порошком

![]() .

.

2.

Час,

витрачений на утворення вибуху і викиду

продуктів детонації і порошку

![]() .

.

3.

Час продування камери і ствола

![]() .

При

цьому

.

При

цьому

![]() .

.

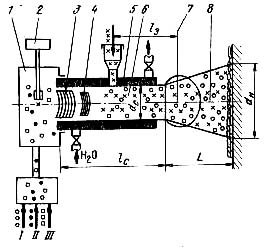

Рис. 20.1. Схема детонаційно-газового напилення покриттів:

I — горючий газ; II — окислювальний газ; III — технологічний газ;

![]() — діаметр

та довжина стовбура

відповідно

— діаметр

та довжина стовбура

відповідно

Звичайно

![]() становить 0,2 — 0,5 с. Мінімальне значення

визначає швидкострільність

установки,

а отже, і продуктивність. Протягом одного

циклу на поверхню напилення

переноситься 30 — 40 мг

матеріалу, що розпилюється.

становить 0,2 — 0,5 с. Мінімальне значення

визначає швидкострільність

установки,

а отже, і продуктивність. Протягом одного

циклу на поверхню напилення

переноситься 30 — 40 мг

матеріалу, що розпилюється.

При

одному

циклі утвориться одинична пляма діаметром

20 — 30 мм,

товщиною 10-30 мкм.

При

обмеженій швидкострільності

зростання

товщини покриття в нерухомій плямі

становить 20 — 50 мкм/с;

час формування одиничної плями складає

![]() .

Звідси

випливають потенційні можливості

швидкості зростання

товщини покриття до

.

Звідси

випливають потенційні можливості

швидкості зростання

товщини покриття до

![]() .

.

Особливості

формування покриттів при

детонаційно-газовому напиленні

пов'язані з ударною деформацією частинок.

Звичайно її оцінюють значеннями

![]() .

Величина імпульсного тиску,

виникаюча в зоні співудару,

визначається фізичними властивостями

матеріалу частинок і їхньою швидкістю.

.

Величина імпульсного тиску,

виникаюча в зоні співудару,

визначається фізичними властивостями

матеріалу частинок і їхньою швидкістю.

Детонаційно-газове напилення здійснюється в основному порошковим способом. Порошок подають як в осьовому, так і в радіальному напрямах. Для отримання якісних покриттів необхідний рівномірний розподіл порошкових часток по перетину ствола. Незважаючи на короткочасність перебування часток в потоці, гравітація впливає істотним чином на рівномірність розподілу. У нижній частині каналу ствола спостерігається більша кількість порошку, особливо великих і важких фракцій. Цей недолік значною мірою усувається при вертикальному розташуванні ствола установки.

Процес детонаційно-газового напилення механізований і автоматизований, здійснюється в спеціальному звукоізольованому боксі. Управління процесом дистанційне з пульта, винесеного за межі боксу.

На практиці широко застосовуються різновиди методу детонаційно-газового напилення. Класифікація здійснюється за рядом ознак.

Тип

детонуючої суміші. Використовують

детонуючі гази

![]() та ін., а також продукти пиролізу

бензину, гасу та ін.

та ін., а також продукти пиролізу

бензину, гасу та ін.

Конструктивні особливості газового температурного тракту. Застосовують процес з попереднім форкамерним запалюванням і запалюванням безпосередньо в стволі установки. Використовують напрямні канали стволів з постійним і змінним перетинами: прямолінійні, у вигляді змійовика і т. д.

Кількість детонаційних камер-стволів. Розрізнюють одностовбурні і багатостовбурні. Останні забезпечують підвищення продуктивності процесу.

Конструктивні

параметри розпилювача.

Найбільший

вплив на ефективність процесу надає

діаметр ствола

![]() ,

його довжина і форма. Звичайно калібр

ствола

вибирають в межах 8-40 мм.

Зі зменшенням

,

його довжина і форма. Звичайно калібр

ствола

вибирають в межах 8-40 мм.

Зі зменшенням

![]() утрудняється детонаційний вибух,

зростають теплові втрати. Часто

застосовують установки з

утрудняється детонаційний вибух,

зростають теплові втрати. Часто

застосовують установки з

![]() мм.

Довжину ствола

вибирають в межах 1200 — 2000 мм.

Максимальні значення

мм.

Довжину ствола

вибирають в межах 1200 — 2000 мм.

Максимальні значення

![]() — з

умов отримання найбільш високих

швидкостей напилюваних

частинок і формування потоку заданої

конфігурації.

— з

умов отримання найбільш високих

швидкостей напилюваних

частинок і формування потоку заданої

конфігурації.

Потрібно

також зазначити, що при

зменшенні

і

знижується порція детонуючої газової

суміші, що вводиться, і відповідно,

енергія вибуху та ентальпія продуктів

розпаду. Великий вплив на ефективність

процесу має

форма детонаційного каналу, чистота

його поверхні, відношення

![]() ,

застосування

стволів

змінного перетину, наявність форкамери

та ін. До конструктивних параметрів

потрібно віднести також швидкострільність

детонаційного розпилювача.

Зі збільшенням швидкострільності

збільшується продуктивність процесу

і знижується вплив гравітаційних сил

при

введенні

порошку в детонаційну суміш. Для усунення

гравітації при

,

застосування

стволів

змінного перетину, наявність форкамери

та ін. До конструктивних параметрів

потрібно віднести також швидкострільність

детонаційного розпилювача.

Зі збільшенням швидкострільності

збільшується продуктивність процесу

і знижується вплив гравітаційних сил

при

введенні

порошку в детонаційну суміш. Для усунення

гравітації при

![]() мм необхідна

швидкострільність

понад 14 циклів в секунду.

мм необхідна

швидкострільність

понад 14 циклів в секунду.

Стабільність процесу визначається точністю дозування вибухової суміші і залежить від конструкції дозувальних систем. Для стабілізації процесу перспективний перехід до систем з безперервним сумішоутворенням.

Найбільш значними параметрами є рід і витрата газів, що входять у детонуючу суміш, співвідношення між пальним газом і киснем.