- •А. С. Сіньковський

- •Теорія та методи

- •Напилення

- •Курс лекцій

- •Затверджено

- •Isbn 966-8335-02-3 © Наука і техніка, 2010 лекція 1

- •Вакуумні методи напилювання покриттів

- •Лекція 2 Умови та технологія процесу вакуумного напилення

- •Лекція 3 Підвищення технологічних параметрів процесу нанесення вакуумних покриттів

- •Лекція 4 Способи та технологічні особливості конденсаційного напилювання покриттів вибухом розпилюваного матеріалу

- •Лекція 5 Вакуумне конденсаційне напилювання покриттів іонним розпиленням

- •Лекція 6 Обладнання для вакуумного напилювання покриттів

- •2. Газотермічні методи напилювання покриттів лекція 7 Плазма. Процеси, що відбуваються в плазмі

- •Лекція 8 Потік плазми. Плазмово–дугове та плазмово–струменеве напилення

- •Лекція 9 Плазмотрони, їхні конструктивні відмінності та властивості

- •Лекція 10 Джерела плазмової дуги деяких промислових установок

- •Лекція 11 Методи забезпечення газотермічних установок газами

- •Лекція 12 Порошкові живильники-дозатори

- •Лекція 13 Установки для плазмового напилення

- •При наближенні до галтелі швидкість переміщення розпилювача

- •Лекція 14 Газополуменеве напилювання

- •Лекція 15 Обладнання для газополуменевого напилювання покриттів

- •Лекція 16 Електродугова металізація

- •Лекція 17 Способи та технологічні особливості електродугової металізації

- •Лекція 18 Умови електродугової металізації

- •Лекція 19 Вплив зовнішніх факторів на електродугову металізацію

- •Лекція 20 Детонаційне нанесення покриттів

- •Лекція 21 Основні енергетичні та зовнішні параметри процесу детонаційного напилення покриттів

- •Лекція 22 Високочастотна металізація

- •3. Двофазні потоки, що утворюються при газотермічних методах напилення лекція 23 Характеристика двофазних потоків при газотермічному напиленні. Теорія подібності

- •Лекція 24 Надзвукові струмені

- •Лекція 25 Порівняння різних типів струменів

- •Лекція 26 Металургійні процеси при газотермічному напиленні (гтн) покриттів

- •Лекція 27 Взаємодія частинок розпилюваного матеріалу з газовою фазою

- •Лекція 28 Взаємодія газової фази з вологою і воднем та азотом

- •Лекція 29 Взаємодія твердої фази з воднем та азотом

- •Лекція 30 Газодинамічний метод нанесення покриттів

- •25.2. Струмені плазми

- •30.3 Метод газодинамічного напилення

- •Запитання

- •4. Процеси, що протікають при утворенні покриттів, та їхня структура

- •Лекція 31

- •Вплив зовнішніх факторів на міцність

- •Зчеплення покриття з основою

- •Лекція 32 Механізм та кінетика фізико-хімічних процесів, що ведуть до міцного зчеплення напилюваних частинок

- •Лекція 33 Структурна будова покриттів

- •5. Технологія нанесення, обробки та контролю газотермічних покриттів лекція 34 Технологія нанесення газотермічних покриттів

- •Лекція 38. Контроль якості напилених покриттів

- •38.1. Загальна характеристика методів контролю

- •Існуючі методи контролю якості напилених покриттів можна розділити на неруйнувальні та руйнувальні.

- •Лекція 39. Техніка безпеки і охорона праці при газотермічному напиленні покриттів

- •Лекція 40 Області використання газотермічних покриттів та економічна доцільність їхнього нанесення

- •Штучний супутник землі

- •Сопла реактивних двигунів і ракет

- •Список літератури

- •Анатолій Степанович Сіньковський Теорія та методи напилення курс лекцій

- •Одеський національний політехнічний університет

- •65044, Одеса, пр. Шевченка, 1

- •65044, Одеса, пр. Шевченка, 1, корп. 5.

Лекція 13 Установки для плазмового напилення

Функціональні- та блок-схеми установок

Із розглянутого раніше можна дійти до висновку, що основними елементами всіх плазмових установок є такі: плазмотрон (плазмовий розпилювач), джерело живлення дуги; система газоживлення; дозатор-живильник і вся система подачі розпилюваного матеріалу, система охолодження і пульт управління. Крім цих основних елементів до кожної установки надають пристрої, які приводять в рух деталь, гасять шуми; систему вентиляції.

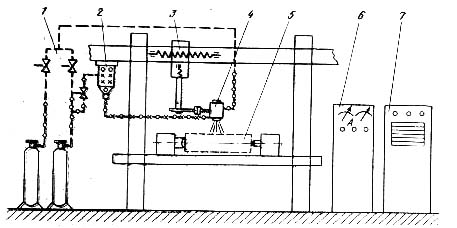

Функціональна схема плазмової установки наведена на рис. 13.1, а блок–схема на рис. 13.2.

Джерело живлення

дуги

Осна-щення

ПУ

Система газоживлення

ПР

Механізм подачі

розпилюваного матеріалу

Система охолоджування

Рис. 13.1. Функціональна схема плазмової установки:

ПУ – пульт управління; ПР – плазмовий розпилювач

Рис. 13.2. Блок–схема установки для плазмового напилення:

1 – система газопостачання; 2 – механізм подачі напилюваного матеріалу; 3 – механізм пересування плазмотрона (розпилювач); 5 – виріб, на поверхню якого наносять покриття, і система його руху; 6 – пульт управління; 7 – джерело живлення дуги

На практиці застосовують велику кількість різних установок: дослідних, напівпромислових і промислових. Їх можна класифікувати за такими ознаками:

- за способом отримання плазми. Розрізнюють установки з дуговими плазмовими розпилювачами і високочастотними індукційними розпилювачами. Останні відомі тільки у вигляді перших дослідних зразків;

- за способом захисту процесу. Більшість установок випускається для ведення процесу на повітрі. Для напилення з місцевим захистом використовують різні насадки на плазмотрон, місцеві негерметичні камери та інші пристрої. Велике поширення отримують установки для плазмового напилення із загальним захистом процесу в герметичних жорстких камерах. Обладнання з місцевим і загальним захистом комплектуються установками для напилення на повітрі. Їх потрібно віднести до базових;

- за тиском у камері. Розрізнюють установки для напилення в камерах при тиску плазмоутворюючого газу, близькому до атмосферного (Рк < 0,1 МПа); в низькому вакуумі (Рк = 133 Па і вище) і при підвищеному тиску (Рк > 0,1 МПа). Найбільш широко застосовують установки перших двох типів. Особливо перспективні установки для напилення в низькому динамічному вакуумі;

- за регенерацією газу. При плазмовому напиленні процес можна провести з повним скиданням плазмоутворюючого газу в атмосферу і з його регенерацією по замкненому циклу. В останньому випадку установки стають більш складними, але при цьому економиться дорогий дефіцитний газ.

Назви установок та їх деякі характеристики наведені в табл. 13.1.

Таблиця 13.1

Технічні характеристики серійних установок для плазмового напилювання.

Характеристика |

УПУ-ЗД |

УПУ-8М |

УМП-7 |

Київ-7 |

Потужність плазмового озприскувача, кВт |

25 |

40 |

39 |

<100 |

Діапазон робочого напруження, В |

30-100 |

25-100 |

160-180 |

140-260 |

Діапазон робочого струму, А |

100-500 |

100-700 |

170-200 |

100-315 |

Кількість і об'єм дозаторів, дм ³ |

———- |

2х4,5 |

2х5 |

2х5 |

Маса установки |

———- |

2100 |

870 |

1150 |

Максимальна продуктивність (по Al2O3), кг/ч |

4,0 |

5,0 |

5,0 |

10 |

Діаметр дроту, що розпилюється, мм |

0,8-1,2 |

0,8-1,2 |

———- |

———- |

Швидкість подачі дроту, м/c |

0,005-0,37 |

0,005-0,37 |

———- |

———- |

|

|

|

|

|

Закінчення табл. 13.1 |

||||

Витрата плазмоутворюючого газу, м3/ч |

0,9-6,0 |

2-4 |

<5 |

3,9-12 |

Витрата транспортувального газу, м3/c |

0,2-1,0 |

0,5-1,5 |

< 2,0 |

———- |

Маса плазмового розприскувача, кг |

<0,5 |

<1,1 |

<1,9 |

<2,0 |

Пристрої для переміщення деталі або розпилювача при нанесенні покриттів

При напиленні покриттів необхідно взаємне переміщення деталі і розпилювача.

Для напилення порівняно невеликих деталей, які не є тілами обертання, а також простих тіл обертання можна використовувати робочі столи, які обертаються навколо своєї осі. У найпростішому випадку стіл обертається вручну або за допомогою електродвигуна з редуктором, який забезпечує регулювання числа обертів. У більш складних схемах площина стола обертається на визначений кут навколо осі, яка є неперпендикулярною до головної осі обертання. Цей кут може залишатися або постійним у процесі напилення, або змінюватися за визначеною програмою.

При ручній обробці деталей на робочому столі оператор тримає розпилювач у руках. Маса сучасних розпилювачів становить, як правило, не менше ніж 1,5…2 кг, тому розпилювач рекомендується підвішувати за допомогою системи блоків.

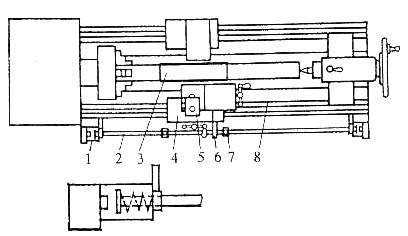

Для напилення деталей, які є тілами обертання, широко використовуються токарні верстати (рис 13.3).

Р ис.13.3. Маніпулятор

на базі токарного верстата:

ис.13.3. Маніпулятор

на базі токарного верстата:

1 — кінцеві вимикачі (перемикачі); 2 — ведуча штанга; 3 — виріб; 4 — супорт;

5 — розпилювач; 6 — затискне кільце; 7 — упорна колодка; 8 — ходовий валик

При виборі токарного верстата для нанесення покриття слід бути впевненим у тому, що патрон, відстань між віссю центрів і напрямляючими, а також відстань між центрами верстата відповідали розмірам оброблюваних деталей.

Для укладання довгих деталей можна використовувати люнети і роликові опори.

Розпилювач 5 на супорті 4 токарного верстата встановлюється у спеціальному тримачу; який дасть змогу встановлювати потрібну дистанцію напилення (80… 300 мм).

Для первинної автоматизації процесу і забезпечення рівномірності шару покриття на верстаті встановлюються кінцеві вимикачі або перемикачі. При переміщенні штанги 2 вправо або вліво натискується відповідний перемикач 7 і розпилювач 5 починає переміщуватися у зворотний бік. Зміну напрямку руху бажано здійснювати за межами ділянки, на яку наноситься і покриття. Якщо такої можливості нема, то необхідно за допомогою спеціальної релейної схеми забезпечити уповільнення руху перед зміною напрямку переміщення.

Для нанесення покриття на профільний матеріал можна використовувати конвеєрні стрічки.

Дрібні і невідповідальні деталі можна обробляти у барабанах. Барабани, які мають у перерізі форму багатокутника, обертаються навколо похилої осі. При цьому деталі, які знаходяться всередині, безперервно переміщуються. За допомогою одного або декількох розпилювачів, які працюють через отвори у барабані, на деталі наноситься тонкий, відносно рівномірний шар покриття.

Підготовку поверхні деталей можна проводити у тому ж барабані або в окремому барабані аналогічної конструкції.

Внаслідок великої різноманітності форм та розмірів деталі, на які наносяться покриття, обладнання умовно поділяється на 12 груп. Відповідно з цим розроблені структурні схеми автоматизованих комплексів маніпуляторів на базі серійного обладнання.

При нанесенні покриттів на тіла обертання (одно- і багатоступінчасті) діаметром D < 150 мм, довжиною L = 50… 700 мм і масою m < 100 кг рекомендується для переміщення розпилювача зварювальний стіл моделі 1УЕ-4537, який забезпечує поздовжнє переміщення з шляховим програмним управлінням. Для переміщення і обертання деталей доцільно використовувати спеціальні агрегатні головки моделей ГСМ01, 03 і 2МУ4531.

При нанесенні покриттів на багатоступінчасті тіла обертання складної форми діаметром D < 500 мм, довжиною L = 400… З500 мм і масою m < 400 кг для переміщення розпилювача рекомендується застосовувати спеціальний механізм із стандартним копіювальним пристроєм.

Рис 13.4. Верстат для плазмового напилювання колінчастих валів автомобільних компресорів: 1 — регулювальний гвинт; 2 — кулачковий механізм; 3 — захисна пластина;

4 — черв'ячний редуктор; 5 — електродвигун; 6 — ящик для збирання крупних частинок; 7 — уловлювач; 8 — колінчастий вал; 9 — кулачки; 10 — ведучий центр;

11 — плазмовий розпилювач; 12 – дозатор

В конструкції вузла переміщення передбачена нерівномірна швидкість його вздовж шийки колінчастого вала для компенсації нерівномірності розподілу порошкового матеріалу по перерізу двофазного газопорошкового струменя.

Зворотно-поступовий рух розпилювача 11 має максимальну швидкість при проходженні осі сопла розпилювача через середину шийки завдяки кулачковому механізму 2.