- •А. С. Сіньковський

- •Теорія та методи

- •Напилення

- •Курс лекцій

- •Затверджено

- •Isbn 966-8335-02-3 © Наука і техніка, 2010 лекція 1

- •Вакуумні методи напилювання покриттів

- •Лекція 2 Умови та технологія процесу вакуумного напилення

- •Лекція 3 Підвищення технологічних параметрів процесу нанесення вакуумних покриттів

- •Лекція 4 Способи та технологічні особливості конденсаційного напилювання покриттів вибухом розпилюваного матеріалу

- •Лекція 5 Вакуумне конденсаційне напилювання покриттів іонним розпиленням

- •Лекція 6 Обладнання для вакуумного напилювання покриттів

- •2. Газотермічні методи напилювання покриттів лекція 7 Плазма. Процеси, що відбуваються в плазмі

- •Лекція 8 Потік плазми. Плазмово–дугове та плазмово–струменеве напилення

- •Лекція 9 Плазмотрони, їхні конструктивні відмінності та властивості

- •Лекція 10 Джерела плазмової дуги деяких промислових установок

- •Лекція 11 Методи забезпечення газотермічних установок газами

- •Лекція 12 Порошкові живильники-дозатори

- •Лекція 13 Установки для плазмового напилення

- •При наближенні до галтелі швидкість переміщення розпилювача

- •Лекція 14 Газополуменеве напилювання

- •Лекція 15 Обладнання для газополуменевого напилювання покриттів

- •Лекція 16 Електродугова металізація

- •Лекція 17 Способи та технологічні особливості електродугової металізації

- •Лекція 18 Умови електродугової металізації

- •Лекція 19 Вплив зовнішніх факторів на електродугову металізацію

- •Лекція 20 Детонаційне нанесення покриттів

- •Лекція 21 Основні енергетичні та зовнішні параметри процесу детонаційного напилення покриттів

- •Лекція 22 Високочастотна металізація

- •3. Двофазні потоки, що утворюються при газотермічних методах напилення лекція 23 Характеристика двофазних потоків при газотермічному напиленні. Теорія подібності

- •Лекція 24 Надзвукові струмені

- •Лекція 25 Порівняння різних типів струменів

- •Лекція 26 Металургійні процеси при газотермічному напиленні (гтн) покриттів

- •Лекція 27 Взаємодія частинок розпилюваного матеріалу з газовою фазою

- •Лекція 28 Взаємодія газової фази з вологою і воднем та азотом

- •Лекція 29 Взаємодія твердої фази з воднем та азотом

- •Лекція 30 Газодинамічний метод нанесення покриттів

- •25.2. Струмені плазми

- •30.3 Метод газодинамічного напилення

- •Запитання

- •4. Процеси, що протікають при утворенні покриттів, та їхня структура

- •Лекція 31

- •Вплив зовнішніх факторів на міцність

- •Зчеплення покриття з основою

- •Лекція 32 Механізм та кінетика фізико-хімічних процесів, що ведуть до міцного зчеплення напилюваних частинок

- •Лекція 33 Структурна будова покриттів

- •5. Технологія нанесення, обробки та контролю газотермічних покриттів лекція 34 Технологія нанесення газотермічних покриттів

- •Лекція 38. Контроль якості напилених покриттів

- •38.1. Загальна характеристика методів контролю

- •Існуючі методи контролю якості напилених покриттів можна розділити на неруйнувальні та руйнувальні.

- •Лекція 39. Техніка безпеки і охорона праці при газотермічному напиленні покриттів

- •Лекція 40 Області використання газотермічних покриттів та економічна доцільність їхнього нанесення

- •Штучний супутник землі

- •Сопла реактивних двигунів і ракет

- •Список літератури

- •Анатолій Степанович Сіньковський Теорія та методи напилення курс лекцій

- •Одеський національний політехнічний університет

- •65044, Одеса, пр. Шевченка, 1

- •65044, Одеса, пр. Шевченка, 1, корп. 5.

Лекція 3 Підвищення технологічних параметрів процесу нанесення вакуумних покриттів

На технологічні параметри значно впливають конструкція та можливість випаровувача. Основний недолік випаровувачів з резистивним нагріванням полягає в тому, що температура випаровування обмежується 1500 С. Крім того, цей спосіб енергоємний, характеризується низькою питомою потужністю і має низьку продуктивність. Тому в техніці використовують і інші методи випаровування.

Високочастотний індукційний випаровувач

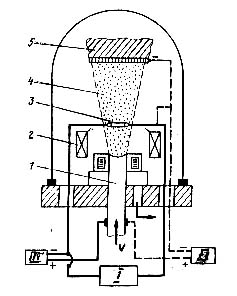

Куски матеріалу поміщають у тигель 2, створюють вакуум і вмикають високочастотний генератор, який передає високочастотні коливання в індуктор. У середині індуктора утворюється перемінне електромагнітне поле (рис. 3.1). Частота може змінюватись від 10 до 500 кГц . Це поле утворює в металі замкнуті електричні струми, які згідно з законом Джоуля-Ленца нагрівають його до розплавлення. Індуктор являє собою мідну трубку, зігнуту у вигляді соленоїда. Трубка охолоджується потоком води, інакше індуктор може розплавитись.

Рис. 3.1. Схема високочастотного індукційного випаровувача: 1 – високочастотний індуктор; 2 – тигель; 3 – рідкий матеріал.

Тиглі виробляють із карбідів і боридів титану та нітриду бору.

Порівняно з резистивним нагрівом цей метод більш ефективний, але більш дорогий із конструктивної точки зору і більш складний.

Електродуговий випаровувач

Для випаровування металів у вакуумі можна використовувати електродуговий розряд прямої полярності. Особливістю цієї схеми є наявність термокатода. Електрони, що виходять з катода фокусуються на анод, яким і є випаровуваний метал, і, гальмуючись в ньому, перетворюють свою кінетичну енергію в теплову. Схема цього методу представлена на рис. 3.2.

Рис. 3.2 Схема процесу напилювання покриттів дуговим випаровуванням металів в вакуумі:

1 – метал, який випаровується; 2 – система стабілізації та фокусування дуги; 3 – термокатод; 4 – потік напилених частинок; 5 – деталь, на яку наносять покриття; І – джерело нагрівання катода; ІІ – високовольтне джерело живлення; ІІІ – низьковольтне джерело живлення.

Термокатод 3 працює в режимі електронно–променевого процесу. Його нагрівання проводиться від джерела І. Якщо працює схема ІІ, то утворюється високовольтне поле і установка діє як електронно – променева, а якщо вона вимикається, то установка працює в дуговому режимі.

Електронний промінь не тільки розплавляє і випаровує метал, але і іонізує потік пари, утворюючи тим самим умови для наступного збудження дугового розряду. Енергія і кількість частинок, що бомбардують катод, недостатні для емісії вторинних електронів, тому такий розряд називається несамостійним.

Для

полегшення збудження розряду доцільно

використовувати натікання в камеру

робочого газу, наприклад аргону. У міру

інтенсифікації процесу натікання газу

зменшується і в подальшому розряд горить

тільки в парі металу при тиску

![]() Па.

При

цьому параметри розряду такі: сила

струму до 150 А і більше,

напруга

становить 30 – 70 В.

Па.

При

цьому параметри розряду такі: сила

струму до 150 А і більше,

напруга

становить 30 – 70 В.

Цей метод забезпечує високу продуктивність напилення, яка не поступається чисто електронно-променевому нагріву. Ступінь іонізації потоку може досягти 100 %. Завдяки цьому появляється можливість керувати енергією частинок шляхом їхнього прискорення. Для цих цілей передбачений високовольтний випрямляч ІІ, від’ємний потенціал якого подається на деталь. Змінюючи напругу на джерелі ІІ, проводять активацію і очистку поверхні.

Найбільш важливим параметром, який визначає ефективність процесу, є потужність дуги. В установках, що працюють за схемою випаровування з анодною формою дуги, потужність досягає 10 кВт і вище. Практично повністю іонізований потік пари дозволяє формувати покриття з високою адгезійною і когезійною міцністю без додаткового нагріву виробу.