- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами в основной обмазке

- •Выбор электродов для ручной электродуговой сварки

- •Передвижные источники электрического питания ручной сварки применяемые в трассовых условиях

- •Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

- •Устройство и работа перегружателей на сварочных базах.

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Подготовка электродов для ручной сварки

- •Поточно-расчлененный способ организации сварочных работ при ручной сварке.

- •Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

- •Требования к подготовке стыков трубопроводов и изделий из труб перед сваркой

- •Механические испытания сварных конструкций

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Внутренние центраторы их устройство и назначение

- •Устройство и работа отсекателей на трубосварочных базах.

- •Источники питания для дуговой сварки в среде углекислого газа

- •Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

- •Устройство и работа установки бтс-142в

- •Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

- •Устройство и работа установки сст-141

- •Сборка стыков трубных соединений под сварку. Требования к соосности стыков

- •Оборудование для подогрева и термической обработки стыков труб

- •Внутренние центраторы их устройство и назначение

- •Удаление грата при электроконтактной сварке. Оборудование применяемое для этой цели

- •Контроль качества сварных соединений рентгеновскими лучами.

- •Подготовка труб к сварке с применением ручной ацителено-кислородной резки.

- •Автоматическая сварка в среде со₂ (метод stt).

- •Устройство и работа перегружателей на сварочных базах.

- •Устройство и работа перегружателей на сварочных базах.

- •Контроль качества сварных соединений ваккумным методом.

- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами с основной обмазкой.

- •Дефекты сварных соединений

- •Передвижные источники электрического питания ручной сварки, применяемые в трассовых условиях

Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

Электрическая контактная сварка – процесс образования неразъемного соединения металлов путем их нагрева проходящим электрическим током и пластической деформации зоны соединения усилием сжатия. Большую роль при контактной сварке играет электрическое сопротивление зоны соединения (например, от него зависит количество теплоты) и дает ей второе название – электрическая сварка сопротивлением.

Общепринятые обозначения

ERW – Electric Resistance Welding – электрическая сварка сопротивлением

Сущность процесса

Эликтическая контактная сварка представляет собой термомеханический (комбинированный) способ сварки, при котором для получения неразъемного соединения деталей используются два физических процесса – нагрев проходящим током и давление. Согласно закону Джоуля-Ленца, количество теплоты, выделяющейся в проводнике (свариваемом металле) при прохождении через него электрического тока I за промежуток времени t:

Q = I2·R·t,

где R – сопротивление на пути электрического тока.

Используемая при сварке теплота выделяется при прохождении тока в свариваемых заготовках, контактах (зоне соединения) между ними, а также в контактах заготовок с электродами. Как показывает приведенная выше формула, эффективный нагрев области сварки обеспечивается прежде всего при больших величинах протекающего тока (до тысяч и десятков тысяч ампер). Наибольший нагрев происходит в контакте между деталями из-за его более высокого сопротивления, а также в прилегающей к контакту зоне металла. В процессе сварки и соединения изделий в одно целое сопротивление контакта уменьшается.

При правильно протекающем процессе нагрев поверхностей заготовок, прилегающих к электродам, незначителен, поскольку контакты между ними имеют относительно небольшое сопротивление из-за высокой электрической проводимости и мягкости электродного металла, а сами электроды охлаждаются водой.

Технологический процесс электроконтактной сварки:

Базовый способ электроконтактной сварки предусматривает выполнение операций по сборке и сварке трубных секций на стеллажах. Для монтажа установки ПЛТ выбирают ровную площадку размером не менее 65x45 м. На пересеченной местности площадку для установки ПЛТ планируют бульдозером. Затем на площадке раскладывают секции рольганга (в соответствии с их нумерацией), приемные стеллажи готовых секций и проводят монтаж оборудования. После наладки и проверки работы установок осуществляют сварочный процесс. Перед сборкой труб для электроконтактной сварки предусматривается подготовка труб к сварке. Она заключается в их осмотре, удалении с концов снега, грязи и снятии механическим путем продольного шва на участке 370 мм от торца тех труб, которые имеют шов, выполненный электродуговой сваркой. Далее зачищают кольцевую полосу шириной 150 мм для контактных башмаков на расстоянии 50 мм от торца труб. Дополнительно металлической щеткой зачищают фаски труб от ржавчины, грязи и подают по рольгангу для центровки.

Центровка стыка производится механической системой сварочной головки, которая действует как наружный центратор с возможным перемещением сцентрованных труб вдоль оси процесса оплавления и осадки. Сцентрованный стык по всему периметру должен иметь зазор не более 7 мм. Вследствие наличия отклонений размеров труб по диаметру допускается смещение кромок свариваемых труб на величину до 20% толщины стенки трубы, но не более 2 мм.

Сварка двух труб осуществляется автоматически. Скорость и время оплавления можно определить в зависимости от сечения свариваемых труб, а осадочную длину устанавливают в зависимости от времени оплавления. После сварки удаляют внутренний и наружный грат в горячем состоянии. Завершив процесс удаления грата, секция перемещается в конец приводного рольганга. Затем по рольгангу подается очередная труба, которая закрепляется в сварочной головке вместе с двухтрубной секцией, и выполняется сварка с последующим удалением грата. Полученная трехтрубная секция длиной 36 м поступает на стеллаж готовых секций.

Трассовый способ сварки трубопроводов предусматривает поставку труб к месту укладки на расстоянии 2—3 м (первой трубы) от линии укладки и последующих труб таким образом, чтобы обеспечить проход зачистного агрегата к обоим концам трубы.

При сварке трубопроводов электроконтактными установками "Север" сварочно-монтажные работы ведут в следующей последовательности.

Т рубы

(секции) раскладывают трубоукладчиком

10

(рис. 9.11) вдоль трассы, и звено

подготовительных работ выполняет

очистку полости трубы от грунта, снега

и т.п., снимает усиление со шва на участке

370 мм от торца трубы, зачищает с двух

концов полосы внутри трубы для контактных

башмаков при помощи агрегата АЗТ-141

(9).

Дополнительно металлической щеткой

зачищают кромки труб от ржавчины и

грязи. Трубоукладчиком

8

зачищенную

трубу

подает звено монтажа и сварки для

стыковки и центровки с помощью внутренней

сварочной машины К-700

(2).

Зазор между торцами сцентрированных

труб должен быть равномерным по периметру

и не превышать 7 мм. Оператор с пульта

управления сварочной головки 5 осуществляет

пуск автоматики машины, и процесс

выполняется по заданной программе.

После сварки под трубой выкладывают

монтажную опору из брусьев размером

150 X 150 X1500 мм. Высоту опоры устанавливают

700 мм для работы агрегата с наружным

гратоснимателем. Сварочную машину

питают от электростанции 6. После сварки

и остывания стыка (приблизительно 4 мин)

оператор включает электродвигатель

сварочной машины, и она перемещается

внутри трубопровода к центровке

следующего стыка. При ее передвижении

удаляется резцами внутренний грат.

Резцы установлены на корпусе машины.

Технологический цикл заканчивается

фиксированием трубы на монтажной опоре.

Электростанцию перемещают к очередному

стыку трактором-тягачом

7. Применение

для сборки и центровки двух трубоукладчиков

типа К-594 позволяет исключить из

технологического цикла время, требуемое

для перемещения очередной трубы к

сварочной машине. Звено снятия наружного

грата с агрегатом АНГ-141 перемещается

вслед за звеном монтажа и сварки. Для

облегчения проезда агрегатов передвижной

установки "Север-1" планируют рельеф

бульдозером

4.

рубы

(секции) раскладывают трубоукладчиком

10

(рис. 9.11) вдоль трассы, и звено

подготовительных работ выполняет

очистку полости трубы от грунта, снега

и т.п., снимает усиление со шва на участке

370 мм от торца трубы, зачищает с двух

концов полосы внутри трубы для контактных

башмаков при помощи агрегата АЗТ-141

(9).

Дополнительно металлической щеткой

зачищают кромки труб от ржавчины и

грязи. Трубоукладчиком

8

зачищенную

трубу

подает звено монтажа и сварки для

стыковки и центровки с помощью внутренней

сварочной машины К-700

(2).

Зазор между торцами сцентрированных

труб должен быть равномерным по периметру

и не превышать 7 мм. Оператор с пульта

управления сварочной головки 5 осуществляет

пуск автоматики машины, и процесс

выполняется по заданной программе.

После сварки под трубой выкладывают

монтажную опору из брусьев размером

150 X 150 X1500 мм. Высоту опоры устанавливают

700 мм для работы агрегата с наружным

гратоснимателем. Сварочную машину

питают от электростанции 6. После сварки

и остывания стыка (приблизительно 4 мин)

оператор включает электродвигатель

сварочной машины, и она перемещается

внутри трубопровода к центровке

следующего стыка. При ее передвижении

удаляется резцами внутренний грат.

Резцы установлены на корпусе машины.

Технологический цикл заканчивается

фиксированием трубы на монтажной опоре.

Электростанцию перемещают к очередному

стыку трактором-тягачом

7. Применение

для сборки и центровки двух трубоукладчиков

типа К-594 позволяет исключить из

технологического цикла время, требуемое

для перемещения очередной трубы к

сварочной машине. Звено снятия наружного

грата с агрегатом АНГ-141 перемещается

вслед за звеном монтажа и сварки. Для

облегчения проезда агрегатов передвижной

установки "Север-1" планируют рельеф

бульдозером

4.

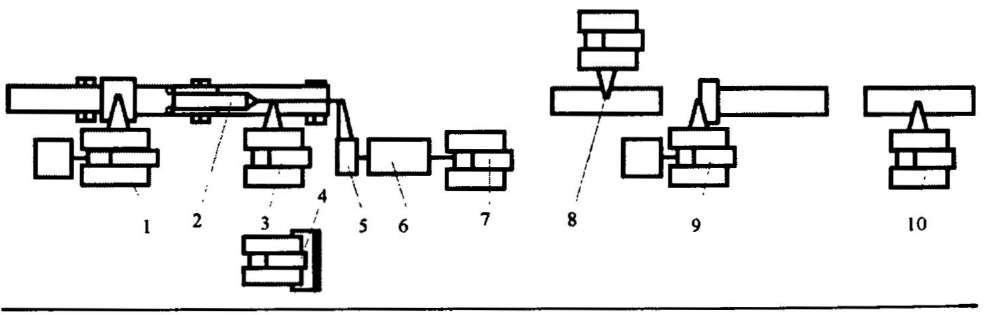

Рис. 9.11. Схема расположения оборудования при сварке трубопроводов установкой "Север-1": 1 — агрегат для снятия наружного грата; 2 — сварочная машина; 3,8,10 — трубоукладчики; 4 — бульдозер; 5 — пульт управления; 6 — передвижная электростанция; 7 — трактор тягач, 9 — агрегат для зачистки контактной полосы

Обслуживание установок "Север-1" осуществляет бригада, состоящая из 14 человек: оператора сварочной машины, помощника оператора, четырех машинистов-трубоукладчиков, трех слесарей-трубоукладчиков, машиниста электростанции, электрика, двух операторов по зачистке и снятию наружного грата, бульдозериста.

БИЛЕТ 4