- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами в основной обмазке

- •Выбор электродов для ручной электродуговой сварки

- •Передвижные источники электрического питания ручной сварки применяемые в трассовых условиях

- •Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

- •Устройство и работа перегружателей на сварочных базах.

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Подготовка электродов для ручной сварки

- •Поточно-расчлененный способ организации сварочных работ при ручной сварке.

- •Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

- •Требования к подготовке стыков трубопроводов и изделий из труб перед сваркой

- •Механические испытания сварных конструкций

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Внутренние центраторы их устройство и назначение

- •Устройство и работа отсекателей на трубосварочных базах.

- •Источники питания для дуговой сварки в среде углекислого газа

- •Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

- •Устройство и работа установки бтс-142в

- •Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

- •Устройство и работа установки сст-141

- •Сборка стыков трубных соединений под сварку. Требования к соосности стыков

- •Оборудование для подогрева и термической обработки стыков труб

- •Внутренние центраторы их устройство и назначение

- •Удаление грата при электроконтактной сварке. Оборудование применяемое для этой цели

- •Контроль качества сварных соединений рентгеновскими лучами.

- •Подготовка труб к сварке с применением ручной ацителено-кислородной резки.

- •Автоматическая сварка в среде со₂ (метод stt).

- •Устройство и работа перегружателей на сварочных базах.

- •Устройство и работа перегружателей на сварочных базах.

- •Контроль качества сварных соединений ваккумным методом.

- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами с основной обмазкой.

- •Дефекты сварных соединений

- •Передвижные источники электрического питания ручной сварки, применяемые в трассовых условиях

Внутренние центраторы их устройство и назначение

Центраторы предназначаются для закрепления отдельных труб или подобных изделий, так чтобы они не имели сдвига и поворота в направлениях трех координатных осей (рис. 10). Они позволяют совместить цилиндрические поверхности стыкуемых изделий (труб, секций из труб и др.) для выполнения сварочных работ. В зависимости от положения центраторов относительно установочных поверхностей, центраторы подразделяются на наружные (схватывающие) и внутренние (распорные).

ЦЕНТРАТОРЫ ВНУТРЕННИЕ ГИДРАВЛИЧЕСКИЕ ЦВ предназначены для центровки торцов труб и секций при сборке неповоротных и поворотных стыков при строительстве трубопроводов.

Внутренние центраторы придают торцам собираемых труб форму окружности, обеспечивают их концентричную сборку, равномерно распределяя разность периметров. Преимущество их по сравнению с наружными центраторами состоит в том, что стык, оставаясь полностью открытым, позволяет вести сварку первого слоя непрерывно и использовать сварочные автоматы.

Внутренние центраторы имеют электрогидравлический привод и два независимых ряда центрирующих жимков. Питание центраторов осуществляется от сварочных агрегатов постоянного тока. Перемещение центратора от стыка к стыку производится за штангу трубоукладчиком или трактором. Для центровки труб с деформированными торцами Жимки имеют возможность поворота относительно друг друга

Внутренние центраторы обеспечивают наиболее качественную сборку труб благодаря более точному совпадению их кромок. При центровке стык открыт снаружи, что обеспечивает свободный доступ к месту сварки. Применение внутренних центраторов позволяет повысить производительность и степень механизации сборки для сварки как поворотных, так и неповоротных стыков трубопроводов. Внутренние центраторы по конструкции механизма центрирующих устройств можно классифицировать на четыре группы: с механическим, гидравлическим, электромеханическим, пневматическим разжимными приводами. Выбор центрирующих устройств зависит от диаметра труб и системы энергоснабжения.

Внутренние центраторы (рис. 3.28, 3.29) применяют для сборки и центровки поворотных стыков труб диаметром 325—1420 мм на трубосварочных базах. При использовании внутренних центраторов стыкуемым торцам труб придается форма окружности, а разность периметров торцов равномерно распределяется по всей длине стыка (табл. 3.21) [24].

Основным рабочим узлом центратора является центрирующий механизм, который может быть конусного (левая часть рис. 3.30) или рычажного типа (правая часть рис. 3.30). На трубосварочных базах типа ССТ-ПАУ и БНС внутренние центраторы имеют конусный центрирующий механизм, на базе БТС-142В применены центраторы рычажного типа.

Внутренние центраторы имеют электрогидравлический привод и два независимых ряда центрирующих жимков. Питание внутренних центраторов осуществляется от источников постоянного тока.

Самоходное устройство СЦ-141 предназначено для транспортировки внутренних центраторов при сборке стыков труб в секции на трубосварочных базах. Устройство имеет дистанционноеуправление.

Роликовый вращатель предназначен для вращения свариваемой секции труб диаметром 325 — 1420 мм.

Роликовые опоры ОР121 предназначены для периодического поворота трубной секции при выполнении ручной внутренней подварки корня шва. Она обеспечивает фиксацию секции при подаче и ее скатывании после выполнения сварки.

Необходимые условия по смещению электрода с зенита при сварке под флюсом

Автоматическая сварка под флюсом при строительстве магистральных трубопроводов выполняется со свободным формированием шва, когда дуга горит внутри полости, ограниченной в верхней части оболочкой расплавленного шлака, а в нижней — поверхностью расплавленного металла.

Форма сварных швов и форма проплавления (проварка) характеризуются следующими основными параметрами: глубиной проплавления Н; высотой усиления сварного шва Л; шириной проплавления или шириной В, длиной ванны L, глубиной кратера Нк.

Очертание

зоны проплавления характеризуют

относительная глубина проплавления

Н/В

или обратная ей величина — коэффициент(^ормы

провара \![]() ,

а также коэффициент полноты

проплавления,

,

а также коэффициент полноты

проплавления,![]() где.

где.![]() —

—

площадь проплавления. Величина тпр колеблется в пределах 0,6—0,8- Для сварки по флюсом характерно большое Н/В. Максимальные значения Н/В, достигаемые при дуговой сварке, обычно не превосходят 3. Очертание зоны

наплавки

характеризуют коэффициентом формы

валика![]() ,

а также

,

а также

коэффициентом

полноты валика![]() (где

h

—

величина усиления шва,

(где

h

—

величина усиления шва,

Fh~~ площадь наплавки). Коэффициент формы провара хрпр может изменяться в пределах от 0,5 до 10, но оптимальное его значение грпр = 1,3 -т-2.

Химический состав металла шва, его структура и механические свойства в известной мере регулируются составом основного и присадочного металлов, образующих шов. Доля участия основного металла характеризуется отношением площади проплавления основного металла к площади всего сварного шва: у 0 = Fnp j{Fnp + F,j). Величина у 0 может изменяться в зависимости от типа шва, режима нагрева и техники сварки.

Изменение режима сварки и других технологических факторов оказывает влияние на размеры сварных швов.

Технология автоматической сварки под флюсом в трассовых условиях существенно отличается от заводской сварки. Характерная особенность сварки на трубосварочных базах вызывается необходимостью сварки под флюсом поворотных стыков труб по разделке кромок, предназначенной для ручной дуговой сварки, полуавтоматической в среде углекислого газа.

При односторонней автоматической сварке корневой слой шва выполняют ручной дуговой сваркой, полуавтоматической в среде углекислого газа. Последующие слои шва сваривают под флюсом. При двусторонней сварке кромки обрабатывают с помощью специальных станков с целью увеличения притупления, что дает возможность применить двустороннюю автоматическую сварку под флюсом в трассовых условиях. Форма и размеры швов существенно зависят от основных параметров режима сварки.

Качественная оценка влияния параметров режима на размеры и форму шва при сварке труб приведена в табл. 7.1.

Смещение электрода влияет на форму шва при сварке под флюсом изнутри трубы.

При односторонней автоматической сварке под флюсом применяют стандартные и комбинированные разделки.

Сварку

корневого шва производят по технологии,

рекомендованной для сварки неповоротных

стыков в нитку и применяют электроды с

основным видом покрытия, а также применяют

полуавтоматическую сварку в![]()

Таблица 7.1

Влияние параметров режима сварки на форму шва

Увеличение значений |

Характеристика шва |

|||

параметров режима сварки |

Глубина проплавления, Н |

Ширина, В |

Высота усиления, h |

Коэффициент формы, В |

Сварочного тока до 1500 А |

+3 |

+1 |

+3 |

-3 |

Напряжения дуги, В: |

|

|

|

|

от 22-24 до 32 -34 |

+1 |

+2 |

-2 |

+3 |

от 34-36 до 50 |

-1 |

+3 |

-2 |

+3 |

Скорость сварки, м/ч: |

|

|

|

|

10-40 |

0 |

-2 |

+1 |

-1 |

40-100 |

-2 |

-1 |

+1 |

-1 |

Диаметр электрода |

-2 |

+2 |

-2 |

+2 |

Угла наклона электрода к вертикали: |

|

|

|

|

"вперед" |

-2 |

+2 |

-2 |

+2 |

"назад" |

+2 |

-2 |

+2 |

-2 |

Размера зерна флюса |

+1 |

+1 |

-1 |

+2 |

Смещения электрода против вращения .трубы: |

|

|

|

|

при наружной сварке |

-2 |

+2 |

-2 |

+2 |

при сварке изнутри |

+2 |

-2 |

+2 |

-3 |

Смещения электрода по вращению трубы: |

|

|

|

|

при наружной сварке |

+2 |

-2 |

+2 |

-3 |

при сварке изнутри |

-2 |

+2 |

-2 |

+3 |

Вылета электрода: |

|

|

|

|

при неизменной силе тока |

0 |

0 |

+3 |

0 |

при неизменной подаче |

-1 |

0 |

0 |

+2 |

Для осуществления автоматической сварки под флюсом требуется целый комплекс машин, механизмов и приспособлений, составляющих автоматическую установку для дуговой сварки. Устройство, производящее зажигание дуги, подачу электродов по мере сгорания и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки, или дуговым автоматом. Наиболее важное промышленное значение имеют автоматы для сварки плавким металлическим электродом. Вместо отдельных коротких электродов, применяемых в процессе ручной сварки, при автоматической сварке используется электродная проволока большой длины, в мотках или бухтах, сматываемая механизмом автомата и подаваемая в зону дуги по мере ее плавления.

Проволока подается через передаточный механизм и ведущие ролики небольшим приводным электродвигателем автомата. Пройдя ведущие ролики, а также часто и правильный механизм, устраняющий кривизну и придающий сматываемой с бухты проволоке прямолинейность, она поступает в мундштук или токоподвод автомата, где прижимается к токоведущим контактам и скользит по ним, проводя сварочный ток, питающий дугу. Расстояние от токоподводящих контактов до дуги невелико (несколько сантиметров), поэтому автомат работает как бы коротким непрерывно возобновляемым электродом. Это является важным преимуществом автомата, так как уменьшается нагрев проволоки джоулевым теплом и создается возможность применения очень высоких плотностей тока в электродной проволоке без ее перегрева. Подача проволоки производится автоматически со скоростью ее плавления, поэтому длина дуги при сгорании проволоки остается приблизительно постоянной. Многие автоматы также автоматически производят зажигание дуги в начале сварки и повторное зажигание при случайном обрыве в процессе работы. Регулирование процесса сварки в автомате может быть осуществлено различными путями. Например, можно связать скорость подачи электродной проволоки с напряжением дуги и ее длиной. При нормальной длине дуги и нормальном ее напряжении автомат подает проволоку со скоростью, равной примерно скорости ее плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и ее напряжение возрастают и устанавливаются их нормальные значения.

При случайном увеличении длины дуги скорость подачи проволоки возрастает и длина дуги, а вместе с тем и ее напряжение уменьшаются до нормальной заданной величины.

При коротком замыкании, когда напряжение дуги падает почти до нуля, направление подачи электродов меняется, т. е. электрод не подается вперед к основному металлу, а отдергивается назад, и конец электрода удаляется от основного металла. После включения автомата, когда конец электрода еще не касался изделия и дуга отсутствует, напряжение между электродом и изделием равно полному напряжению холостого хода источника тока. Это напряжение выше нормального напряжения дуги, и потому электрод подается вперед, к изделию. Когда конец электрода касается изделия и замыкает накоротко дуговой промежуток, происходит реверсирование подачи е зажигание дуги. Если при отрыве электрода дуга не загорится, описанный процесс повторяют. После зажигания дуги начинается подача электрода вперед к изделию с изменениями скорости подачи соответственно напряжению дуги. Таким образом, длина дуги поддерживается автоматически постоянной с точностью, недоступной для ручной сварки. Современные автоматы поддерживают напряжение дуги с точностью до 0,5 В, что соответствует точности поддержания длины дуги ±0,2-0,3 мм.

Дуговой автомат представляет собой автоматический регулятор, поддерживающий постоянство режима дуговой сварки по возможности независимо от воздействия внешних и случайных возмущающих факторов.

В основу регулирования работы дугового автомата с плавящимся металлическим электродом могут быть положены различные принципы. В настоящее время существует два основных вида дуговых автоматов с плавящимся электродом, различных по принципу регулирования: 1) автоматы с регулированием электрических величин; 2) автоматы с постоянной скоростью подачи электрода.

В автоматах первого типа регулируемой является какая-либо электрическая величина сварочной дуги, регулирующей величиной - скорость подачей электрода. Регулируемой величиной могут служить напряжение, той"или мощность дуги и т. д. В современных автоматах за регулируемую величину принимают обычно напряжение дуги. В сварочной дуге напряжение практически не зависит от силы тока, зависит только от длины дуги, изменяясь пропорционально изменениям длины: U = a+bL.

При наличии автомата, поддерживающего постоянство напряжения дуги, длина дуги останется постоянной и процесс сварки сохранит нормальный характер. Таким образом, регулирование постоянства напряжения дуги эквивалентно регулированию постоянства ее длины. На протяжении десятков лет дуговые автоматы для плавящегося электрода строились только с автоматическим регулированием постоянства напряжения дуги. В. И. Дятлов впервые предложил новый принцип устройства дуговых автоматов для подачи электрода с постоянной скоростью, не зависящей от напряжения дуги или каких-либо других факто-ров. Он впервые обратил внимание на саморегулирование дуги при сварке плавящимся электродом, исследовал это явление и предложил использовать в дуговых автоматах. В ряде случаев саморегулирование дуги протекает настолько интенсивно, что нет необходимости в применении довольно сложных схем автоматического регулирования дуги, - достаточно непрерывно подавать электрод в дугу с постоянной скоростью, равной скорости его плавления.

Саморегулирование дуги вызывается тем, что скорость плавления электрода изменяется с изменением длины дуги: с увеличением длины дуги уменьшается скорость плавления, с уменьшением длины дуги эта скорость увеличивается. При постоянной скорости подачи электрода случайное изменение длины дуги вызывает изменение скорости плавления электрода, направленное на восстановление первоначальной длины дуги.

На интенсивность процесса саморегулирования, помимо других факторов, наиболее сильное влияние оказывают плотность сварочного тока в электроде и форма внешней характеристики источника сварочного тока. При недостаточных плотностях тока саморегулирование протекает так медленно, что начавшееся случайное укорочение дуги часто приводило к короткому замыканию, а удлинение - к обрыву дуги раньше чем в процессе саморегулирования успевала восстановиться нормальная длина дуги. С уве-личением плотности тока быстро возрастает скорость плавления электродной проволоки и интенсивность процесса саморегулирования.

Например, для стальной электродной проволоки при небольших плотностях тока 15-25 а/мм2, дающих скорость плавления электродной проволоки 0,5-1 м/мин, обязательно требуется автоматическое регулирование дуги и постоянная скорость подачи электродной проволоки не может быть использована для этих режимов работы автоматов. При плотностях тока 30-50 а/мм2 и скорости подачи проволоки 1-2 м/мин могут быть использованы как автоматическое регулирование, так и постоянная скорость подачи. Для плотностей тока 50-100 а/мм2 и выше и скоростей подачи проволоки 2-6 м/мин все преимущества - при постоянной скорости подачи. В связи с тенденцией в современной технике к повышению плотностей тока при автоматической сварке быстро возрастает применение автоматов с постоянной скоростью подачи, и этот тип автоматов становится наиболее распространенным. Очень большое значение для саморегулирования дуги имеет форма внешней характеристики источника тока, питающего дугу.

БИЛЕТ 9

Определение необходимого подогрева сварных соединений перед ручной сваркой

Необходимость проведения предварительного подогрева и его режим определяются: видом покрытия электрода; эквивалентом углерода и толщиной стенки свариваемой стали; температурой окружающего воздуха.

Сушка или предварительный подогрев должны осуществляться однопламенными или кольцевыми наружными или внутренними пропановыми горелками, или путем индукционного нагрева. Во всех случаях должна быть обеспечена равномерность нагрева торцов по периметру и прилегающих к ним участков поверхности трубы на ширине 10—15 мм от торца. Продолжительность подогрева определяется экспериментально для каждого подогревателя в зависимости от температуры окружающего воздуха и стенки трубы. При наличии изоляции на трубах проведение подогрева не должно нарушать ее целостность. В этом случае следует применять термоизолирующие пояса и/или боковые ограничители пламени.

Предварительный подогрев или сушку производят перед выполнением прихваток либо перед сваркой корневого слоя шва. Режимы предварительного подогрева при сварке корневого слоя шва электродами с основным видом покрытия и проволокой сплошного сечения методом STT приведены в табл. 2.1 [16].

Условия предварительного подогрева при сварке корневого слоя шва электродами с основным покрытием, проволокой сплошного сеченияпри сварке методом STT

. Температура предварительного подогрева (°С )

при толщине стенки трубы, мм

Эквивалент углерода металла труб, %

|

До 8,0

|

8,1- 10,0

|

10,1- 12,0

|

12,1- 14,0

|

14,1-16,0

|

16,1- 18,0

|

18,1- 20,0

|

Свыше 20,0

|

£ 0,41

|

|

|

|

|

-35

|

-20

|

- 5

|

|

0,42-0,46

|

|

|

|

-15

|

+ 5

|

|

|

|

— подогрев не требуется

_ — подогрев до +100 °С при температуре окружающего воздуха ниже

указанной

— подогрев до +100 °С независимо от температуры окружающего воздуха

При выполнении корневого слоя шва электродами с целлюлозным покрытием температура на кромках труб непосредственно перед сваркой не должна опускаться ниже значений. В случае остывания кромок ниже указанной температуры необходимо осуществить сопутствующий подогрев до температуры предварительного подогрева.

При двусторонней автоматической сварке под флюсом поворотных стыков труб диаметром 1020— 1220 мм с эквивалентом углерода 0,42 — 0,46 % на трубосварочных базах типа БТС осуществляется предварительный подогрев до 50 + 30 °С при температуре окружающего воздуха ниже 0 °С. При наличии влаги на торцах труб необходимо производить их сушку.

В случае отсутствия необходимости в проведении предварительного подогрева производится сушка торцов труб и прилегающих к ним участков до температуры 20 — 50 °С при температуре

окружающего воздуха ниже + 5 °С либо наличии влаги на торцах труб.

Температуру предварительного подогрева стыков труб различных прочностных классов, разнотолщинных труб или разно-толщинных соединений устанавливают по максимальному значению, требуемому для одного из стыкуемых элементов.

Вращатели для автоматической сварки под флюсом

Автоматическая сварка под флюсом – дуговая сварка проволокой (проволочным электродом) под слоем флюса с механизированными операциями подачи проволоки и перемещения дуги вдоль линии шва.

Применение автоматической сварки на трубосварочных базах связано с использованием разнообразного оборудования, которое существенно влияет на степень механизации сборочно-сварочных процессов, на производительность труда и качество сварных соединений. Тщательность подготовки свариваемых труб на стенде — одно из основных условий получения равнопрочности швов. Сопряжение осей двух и более труб большого диаметра, свариваемых в секции, без специального оборудования практически невозможно.

Вращатели используют на установках типа ПАУ, ЛСТ и БТС для создания непрерывного или периодического изменения положения собранного стыка относительно сварочной головки, обеспечивая выполнение процесса в нижнем положении с регулируемой частотой вращения. Вращатель должен обеспечить равномерную окружную скорость вращения секции от V'lnjn до Vmax, при заданном диаметре труб от D„un до Для* в следующем диапазоне:

Скорость сварки при неизменности других параметров режима (I, U) определяет поперечное сечение шва Fm =f (Vce) при 1= const, U= const. Поэтому неравномерное вращение секции может привести к образованию не равномерного поперечного сечения валика шва, что недопустимо. При выборе вращателя этот фактор учитывают и в зависимости от диаметра труб применяют различные типа вращателей: роликовые, торцовые и центровочные. Роликовый вращатель СВР-142 обеспечивает окружную скорость вращения секции труб диаметром 720—1420 мм с помощью приводных роликов, которые входят в контакт с внешней поверхностью труб (рис. 8.5).

Рис.

8.5.

Схема роликового вращателя:

1

— электродвигатель;

2

— редуктор; 3

— распределитель мощности;

4 —

вал; 5 — обрезиненный ролик

Рис. 8.6. Схема отсекателя (манипулятора) установки ПАУ-1001В: 1 - покать скатывания; 2,3,4 - рычаги; 5 - мостик отсекателя; 6 - покать накопителя; 7 - рычаги; 8 - корпус; 9 - домкрат; 10 - тяга; 11 - ограничитель;

12 - ролик; 13 - труба

Вращатели ВТ-61 и ВТ-121 (рис. 8.7) применяют для вращения секций при сварке на полевых автосварочных установках ПАУ-601 и ПАУ-602.

Рис.

8.7.

Торцовый вращатель ВТ-61: 1 — планшайба;

2 —

штурвал; 3 — редуктор;

4

— электродвигатель; 5 — кулачок; 6

— самоцентрирующее устройство;

7

— колесо;

8

— рельс

Тип

вращателя Диаметр труб,

мм

ВТ-61 ВТ-121 СВР-141

325-630 720-1220 720-142

Особенности сварки электродами с основной обмазкой

С варку

электродами с основным покрытием

выполняют снизу вверх с поперечными

колебаниями, амплитуда которых зависит

от ширины разделки стыка. При

поточно-расчлененном методе сварки

каждый сварщик выполняет определенный

участок шва, положение которого зависит

от числа сварщиков, работающих одновременно

на одном стыке. На трубах большого

диаметра их число может достигать

четырех. Как правило, если сварщиков

двое, то они выполняют сварку снизу, от

надира, и идут вверх по периметру в

направлении (по циферблату часов) 6-3-12

и 6-9-12. При этом в потолочной части стыка

замок следует смещать на 50-60 мм от нижней

точки окружности трубы. В двух смежных

слоях замки должны отстоять друг от

друга не менее чем на 50-100 мм. Если

сварщиков четверо, то первая пара варит

участок стыка (по циферблату) 6-3 и 6-9, а

вторая пара - 3-12 и 9-12.

Сварка

сверху вниз специальными электродами

с основным видом покрытия. Исходное

положение электрода относительно

трубы при всех пространственных

положениях сварки должно быть

перпендикулярно к касательной окружности

в точке возбуждения дуги (рис. 3.8).

варку

электродами с основным покрытием

выполняют снизу вверх с поперечными

колебаниями, амплитуда которых зависит

от ширины разделки стыка. При

поточно-расчлененном методе сварки

каждый сварщик выполняет определенный

участок шва, положение которого зависит

от числа сварщиков, работающих одновременно

на одном стыке. На трубах большого

диаметра их число может достигать

четырех. Как правило, если сварщиков

двое, то они выполняют сварку снизу, от

надира, и идут вверх по периметру в

направлении (по циферблату часов) 6-3-12

и 6-9-12. При этом в потолочной части стыка

замок следует смещать на 50-60 мм от нижней

точки окружности трубы. В двух смежных

слоях замки должны отстоять друг от

друга не менее чем на 50-100 мм. Если

сварщиков четверо, то первая пара варит

участок стыка (по циферблату) 6-3 и 6-9, а

вторая пара - 3-12 и 9-12.

Сварка

сверху вниз специальными электродами

с основным видом покрытия. Исходное

положение электрода относительно

трубы при всех пространственных

положениях сварки должно быть

перпендикулярно к касательной окружности

в точке возбуждения дуги (рис. 3.8).

Рис. 3.8. Исходный угол наклона электрода с основным видом покрытия, предназначенного для сварки сверху вниз

Сварку корневого слоя шва выполняют электродами диаметрами 3 или 3,25 мм; при этом зазор выставляется ближе к верхнему Пределу обычно рекомендуемого диапазона (2,5 — 3 мм).

Сварку осуществляют легким опиранием на свариваемые кром- кп и ведением электрода сверху вниз без поперечных колебаний. Усилие на электрод в отличие от варианта сварки электродами с цел- люлозным видом покрытия минимально. Сварочный ток соответствует коэффициенту А = 25 — 30 А/мм. Скорость сварки должна иметь не менее 10, но не более 15 м/ч. Толщина корневого слоя шва из- i.i повышенного коэффициента наплавки и меньшей скорости сварки (в сравнении с электродами с целлюлозным покрытием) не меньше, чем суммарная толщина корневого слоя шва (после шлифовки) плюс "горячего" прохода при сварке электродами с целлюлозным видим покрытия. Благодаря особенностям формирования корневого | М >я шва сварка электродами этого вида осуществляется без образования зашлакованных карманов, формы этого шва более плавные, чем в случае электродов с целлюлозным видом покрытия, шлифовка абразивным кругом после сварки не требуется, шлак отделяется хорошо, ввиду формирования низководородистого металла и благоприятной формы наружной поверхности корневого слоя проведение "горячего" прохода необязательно.

Сварка заполняющих и облицовочного слоев шва обычно осуществляется электродами диаметром 4 мм без поперечных колебаний (многоваликовые слои) с высокой линейной скоростью до 26 м/ч. Низкое разбрызгивание и повышенный коэффициент наплавки делают эти электроды при сварке заполняющих слоев конкурентоспособными электродам с целлюлозным видом покрытия диаметром 5 и даже 5,5 мм. Достижение сквозного проплавления фиксируется по характерному шуму проходящей "навылет" дуги.

Качество электродов. При правильной технике сварки (соответствующей квалификации сварщика) и соблюдении технологии сборки и сварки (следование регламентации нормативной документации) качество сварных соединений при ручной дуговой сварке во многом определяется качеством сварочных электродов. При этом под качеством понимают в первую очередь качество изготовления и упаковки электродов, а также технологичность электрода как таковую, определяемую рецептурой его покрытия. С учетом специфики трубопроводного строительства из многообразия оперативных показателей качества электродов следует выделить два первостепенных показателя: чувствительность к образованию козырька в процессе сварки и недопустимый уровень влажности электродного покрытия.

Во избежание образования козырька завод-изготовитель должен обеспечить поставку электродов с минимальной разнотол- щинностью нанесения покрытия на электродный стержень. Этот критерий во многом связан с толщиной электродного покрытия. Так, для электродов, применяемых в трубопроводном строительстве, этот критерий зависит от диаметра электродов и типа покрытия (табл. 3.2). Однако минимальная разнотолщинность нанесения покрытия — требование необходимое, но недостаточное.

В практике нередко встречаются случаи, когда электрод с почти идеальной равномерностью нанесения покрытия (разнотолщинность 0 — 0,03 мм) образует козырьки, особенно при сварке корневого слоя шва в нижней полуокружности трубы. Образование козырька в этом случае обусловлено неоднородностью покрытия, его неудовлетворительными физическими свойствами (тугоплавкость, интервал размягчения шлака, вязкость расплава покрытия

и т. д.). При недостаточной прочности

покрытия, особенно в процессе сварки

опиранием, втулочка разрушается, что

не только мешает Правильному формированию

шва, но может явиться причиной образования

пор и шлаковых включений. На рис. 3.9

показаны по- 1 ледствия образования

козырька в случае электродов с основным

п с целлюлозным видом покрытия [1,

24]. В процессе сварки толстопокрытыми

электродами с основным видом покрытия,

чувствительными к образованию козырька,

крупная капля на торце электрода

отклоняется в сторону, дуга продолжает

гореть вне втулки, дуга удлиняется,

нарушаются условия I = 0,5d3A, возникают

поры. Образование козырька в условиях

ограниченной маневренности при сварке

корневого слоя шва в разделку, особенно

узкую, прргаодит к тому, что расплавленный

металл дутьем дуги оттесняется к одной

из кромок разделки, что способствует

непровару корня шва и несплавлению по

кромкам, существенно затрудняет

заполнение разделки и препятствует

сплавлению данной порции расплавленного

металла с ранее выполненным слоем.

т. д.). При недостаточной прочности

покрытия, особенно в процессе сварки

опиранием, втулочка разрушается, что

не только мешает Правильному формированию

шва, но может явиться причиной образования

пор и шлаковых включений. На рис. 3.9

показаны по- 1 ледствия образования

козырька в случае электродов с основным

п с целлюлозным видом покрытия [1,

24]. В процессе сварки толстопокрытыми

электродами с основным видом покрытия,

чувствительными к образованию козырька,

крупная капля на торце электрода

отклоняется в сторону, дуга продолжает

гореть вне втулки, дуга удлиняется,

нарушаются условия I = 0,5d3A, возникают

поры. Образование козырька в условиях

ограниченной маневренности при сварке

корневого слоя шва в разделку, особенно

узкую, прргаодит к тому, что расплавленный

металл дутьем дуги оттесняется к одной

из кромок разделки, что способствует

непровару корня шва и несплавлению по

кромкам, существенно затрудняет

заполнение разделки и препятствует

сплавлению данной порции расплавленного

металла с ранее выполненным слоем.

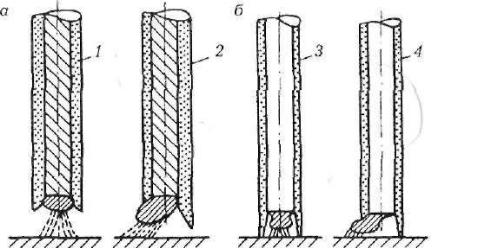

Рис. 3.9. Образование козырька при сварке электродами:

а — с основным видом покрытия; б — с целлюлозным видом покрытия: (, 3 равномерное сплавление покрытия; 2и4 — неравномерное оплавление покрытия с образованием "козырька"

БИЛЕТ 10

1. Процесс нагрева кромок труб с помощью электроконтактной сварки оплавлением. Расчет мощности сварочных установок.

2. Автоматическая сварка трубопроводов в среде углекислого газа.

3. Устройство и применение центраторов.

БИЛЕТ 11

1. Технология сварки труб под флюсом на установках ПАУ.

2. Устройство и работа кольцевого трансформатора для электроконтактной сварки стыков трубопроводов. Расчет обмоток трансформатора по току.

3. Особенности сварки неповоротных стыков магистральных трубопроводов электродами с целлюлозной обмазкой.

БИЛЕТ 12

1. Поточно-групповой способ организации сварочных работ при ручной сварке.

Бригада сварщиков состоит из двух или трех звеньев. Первое звено выполняет корневой слой шва и "горячего" прохода. Остальные звенья выполняют заполняющий и облицовочный слои шва.

Поточно-групповой метод сварки с расчленением операций сварки корневого слоя шва и "горячего" прохода, т. е. при работе по этому варианту головная группа состоит из двух звеньев сварщиков: одно звено, выполнив сварку только корневого слоя шва, переходит к следующему стыку, а на его место приходит другое звено, которое выполняет "горячий" проход.

2. Полуавтаматическая сварка трубопроводов в среде углекислого газа.

3. Влияние напряжения электрической дуги на форму сварных соединений.

БИЛЕТ 13

1. Проволоки, используемые для сварки в среде СО₂ и основные реакции взаимодействия газа с металлом.

2. Поточно-расчлененный метод организации сварочных работ при сооружении трубопроводов (ручная электродуговая сварка).

Поточно-расчлененный метод сварки с расчленением операций не только в головной группе, но и при выполнении заполняющих и облицовочного слоев шва. При работе по этому методу каждый сварщик при выполнении сварки заполняющих и облицовочного слоев шва сваривает на каждом стыке только "свой" определенный сектор данного слоя и, закончив эту работу, сразу же переходит на следующий стык. Для этого метода характерна максимальная специализация сварщиков. Данный метод целесообразно применять только при условии расчленения операций в головном звене.

На практике наибольшее распространение получил поточно-расчлененный метод. Сборка и сварка секций труб на трассе поточно-расчлененным методом охватывает комплекс работ, в который входят следующие трудовые процессы:

подготовка стыков секций труб к сборке и сварке;

сборка и сварка корневого слоя шва;

сварка второго слоя шва — "горячего" прохода;

сварка заполняющего и облицовочного слоев шва.

Сварку секций труб на трассе поточно-расчлененным методом осуществляют в три технологических этапа:

I этап — подготовка стыков секций труб к сборке и сварке.

В состав работ входят: правка или обрезка дефектных кромок и стыков;

очистка внутренней полости секций;

зачистка кромок стыков;

выкладка труб или секций труб вдоль трассы для центровки.

II этап — сварка первого (корневого) и второго ("горячего" прохода) слоев шва.

В состав работ входят: центровка стыка и установка зазора;

предварительный подогрев кромок стыков секций;

сварка корневого слоя шва и "горячего" прохода.

III этап — сварка заполняющего и облицовочного слоев шва.

Технологические этапы подразделяют на пять характерных зон выполнения операций:

подготовка стыков секций труб к сборке и сварке;

предварительный подогрев кромок стыка секций, подготовленных к сборке;

центровка стыков секций с ниткой трубопровода и сварка корневого слоя шва;

сварка "горячего" прохода;

сварка заполняющего и облицовочного шва.

3. Флюсы и проволока, используемые для сварки трубопроводов и конструкций.

БИЛЕТ 14

1. Источники питания электрической дуги постоянного тока для ручной и автоматической сварки под флюсом.

2. Сварка трубопроводных изделий электродами с основной обмазкой. Марки электродов и особенности сварки.

3. Технологический процесс сварки трубопроводов электроконтактными установками типа «Север» в трассовых условиях.

Передвижные установки типа "Север" состоят из отдельных автономных агрегатов: сварочной машины (К-700), расположенной внутри трубы и имеющей привод автономного перемещения, электростанции, агрегатов для снятия наружного грата и зачистки концов труб.

Для электроконтактной сварки оплавлением трубопроводов применяют электростанции с дизельными двигателями (табл. 9.4). Электростанции устанавливают в закрытых вагончиках или прицепных устройствах и транспортируют по трассе тракторами-тягачами или трубоукладчиками. Для стационарных установок ПЛТ-321 и ПЛТ-531 для питания сварочного трансформатора и всех вспомогательных агрегатов (гидропневмозачист- ных машин, гратоснимателей) применяют электростанции ЭСДА-100 и ЭСДА-200; для передвижных установок "Север-1" — электростанции ЭСДА-1000 (питают сварочные трансформаторы), а вспомогательные агрегаты для зачистки и снятия наружного фата питают от электростанций ЭСДА-30.

При сварке трубопроводов электроконтактными установками "Север" сварочно-монтажные работы ведут в следующей последовательности.

Трубы (секции) раскладывают трубоукладчиком 10 (рис. 9.11) вдоль трассы, и звено подготовительных работ выполняет очистку полости трубы от грунта, снега и т.п., снимает усиление со шва на участке 370 мм от торца трубы, зачищает с двух концов полосы внутри трубы для контактных башмаков при помощи агрегата АЗТ-141 (9). Дополнительно металлической щеткой зачищают кромки труб от ржавчины и грязи. Трубоукладчиком 8 зачищенную трубу подает звено монтажа и сварки для стыковки и центровки с помощью внутренней сварочной машины К-700 (2). Зазор между торцами сцентрированных труб должен быть равномерным по периметру и не превышать 7 мм. Оператор с пульта управления сварочной головки 5 осуществляет пуск автоматики машины, и процесс выполняется по заданной программе. После сварки под трубой выкладывают монтажную опору из брусьев размером 150 X 150 X1500 мм. Высоту опоры устанавливают 700 мм для работы агрегата с наружным гратоснимателем. Сварочную машину питают от электростанции 6. После сварки и остывания стыка (приблизительно 4 мин) оператор включает электродвигатель сварочной машины, и она перемещается внутри трубопровода к центровке следующего стыка. При ее передвижении удаляется резцами внутренний грат. Резцы установлены на корпусе машины. Технологический цикл заканчивается фиксированием трубы на монтажной опоре. Электростанцию перемещают к очередному стыку трактором-тягачом 7. Применение для сборки и центровки двух трубоукладчиков типа К-594 позволяет исключить из технологического цикла время, требуемое для перемещения очередной трубы к сварочной машине. Звено снятия наружного грата с агрегатом АНГ-141 перемещается вслед за звеном монтажа и сварки. Для облегчения проезда агрегатов передвижной установки "Север-1" планируют рельеф бульдозером 4.

Рис.

9.11. Схема расположения

оборудования при сварке трубопроводов

установкой "Север-1": 1 — агрегат

для снятия наружного грата;

2 — сварочная машина;

3,8,10

— трубоукладчики;

4 — бульдозер; 5 —

пульт управления;

6

— передвижная электростанция; 7 —

трактор тягач,

9 — агрегат для зачистки

контактной

полосы

Обслуживание установок "Север-1" осуществляет бригада, состоящая из 14 человек: оператора сварочной машины, помощника оператора, четырех машинистов-трубоукладчиков, трех слесарей-трубоукладчиков, машиниста электростанции, электрика, двух операторов по зачистке и снятию наружного грата, бульдозериста.

БИЛЕТ 15