- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами в основной обмазке

- •Выбор электродов для ручной электродуговой сварки

- •Передвижные источники электрического питания ручной сварки применяемые в трассовых условиях

- •Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

- •Устройство и работа перегружателей на сварочных базах.

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Подготовка электродов для ручной сварки

- •Поточно-расчлененный способ организации сварочных работ при ручной сварке.

- •Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

- •Требования к подготовке стыков трубопроводов и изделий из труб перед сваркой

- •Механические испытания сварных конструкций

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Внутренние центраторы их устройство и назначение

- •Устройство и работа отсекателей на трубосварочных базах.

- •Источники питания для дуговой сварки в среде углекислого газа

- •Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

- •Устройство и работа установки бтс-142в

- •Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

- •Устройство и работа установки сст-141

- •Сборка стыков трубных соединений под сварку. Требования к соосности стыков

- •Оборудование для подогрева и термической обработки стыков труб

- •Внутренние центраторы их устройство и назначение

- •Удаление грата при электроконтактной сварке. Оборудование применяемое для этой цели

- •Контроль качества сварных соединений рентгеновскими лучами.

- •Подготовка труб к сварке с применением ручной ацителено-кислородной резки.

- •Автоматическая сварка в среде со₂ (метод stt).

- •Устройство и работа перегружателей на сварочных базах.

- •Устройство и работа перегружателей на сварочных базах.

- •Контроль качества сварных соединений ваккумным методом.

- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами с основной обмазкой.

- •Дефекты сварных соединений

- •Передвижные источники электрического питания ручной сварки, применяемые в трассовых условиях

Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

Контактная сварка широко используется в машиностроении. Накоплен значительный опыт по использованию контактной сварки при строительстве магистральных трубопроводов, в том числе большого диаметра, с использованием комплексов Север", ПЛТ и др.

Но в настоящее время стыковая контактная сварка при строительстве трубопроводов практически не применяется.

Контактная сварка — это сварка, при которой свариваемые детали нагреваются теплотой, выделяемой проходящим в месте их контакта электрическим током, и сдавливаются (осаживаются). Сварное соединение образуется в результате пластической деформации металла в зоне контакта и установления межатомных связей между поверхностями соединяемых деталей. При этом способе на зажатые в зажимах свариваемые детали подают напряжение, после чего начинают их медленно сближать. При соприкосновении даже ровно обрезанных торцов деталей контакты между ними возникают в отдельных местах по имеющимся микронеровностям.

Поверхность соприкосновения за короткий промежуток времени резко возрастает за счет относительного перемещения деталей, пластической деформации контактирующих неровностей и теплового расширения металла в зоне контакта. Металл резко нагревается в средней части контакта до температуры плавления и превращается в жидкую перемычку.

Электрическое сопротивление контакта в начальный период нагрева изменяется сравнительно равномерно, но в процессе расплавления металла оно резко возрастает с большой скоростью. В процессе плавления перемычки объем и форма металла не остаются постоянными. Они изменяются вследствие плавления металла, перемещения перемычки по оплавляемой поверхности, сжатия объема электродинамическими силами и выделения паров и газов из перегретого металла. Перемычка разрушается либо под действием электродинамической силы, либо за счет перегрева металла. Перемычка выбрасывается за пределы сварочного контура в виде искр. Если в рассматриваемый момент времени существует несколько контактов, то в них возникают силы, которые стремятся сблизить эти контакты. Объединение перемычек приводит к увеличению на торцах труб кратеров, образующихся в результате разрушения объемов жидкого металла. В результате разрушения одних элементарных контактов ток перераспределяется в другие, что приводит к повышению напряжения. При разрушении единичной перемычки электрическая цепь не разрывается мгновенно, а накопленная энергия магнитного поля должна превратиться в тепловую энергию. При этом напряжение между изделиями повышается до величины зажигания и последующего горения дуги. Время существования элементарного контакта составляет 0,002 — 0,005 с и зависит от напряжения. Повышение напряжения приводит к увеличению числа дуговых разрядов и их интенсивности.

Во время оплавления поверхность нагрева покрыта кратерами различных размеров и число контактов колеблется в широких пределах. Процесс оплавления предназначается для нагрева изделий на соответствующую глубину и создания на свариваемых поверхностях пленки жидкого металла и окислов.

Для получения качественных соединений при электроконтактной сварке оплавлением необходимо перед осадкой обеспечить равномерный нагрев изделий по всей поверхности с образованием на оплавленных торцах пленки жидкого металла толщиной 0,1—0,5 мм, которая способствует удалению окислов из стыка. Осадка завершает сварочный процесс, и для повышения качества сварных соединений она проводится под током. Скорость сближения кромок в процессе осадки составляет не менее 20 мм/с при давлении 40—50 МПа. При осадке создается пластическая деформация стенок труб, что вызывает их утолщение. Для малоуглеродистых сталей заметная деформация труб при давлении 40 МПа наблюдается в зоне нагрева при температуре 1100—1150°С. После осадки с внутренней и наружной поверхностей стыка удаляется грат. Изнутри грат удаляется внутренними гратос- нимателями, с наружной поверхности стыка — наружными.

Качество сварных соединений проверяют внешним осмотром по усилению, которое после удаления наружного грата не должно превышать 3 мм. Механические свойства сварных соединений, выполненных электроконтактной сваркой, определяют вырезкой образцов из труб с механическим испытанием их. Образцы после снятия усиления испытывают на загиб. Качество соединений считают удовлетворительным, если среднее арифметическое значение угла изгиба образцов составляет не менее 70°, а его минимальное значение — не ниже 40°

Для оптимального расчета конструктивных и технологических параметр ров электроконтактных установок принимаем несколько значений вторичных напряжений сварочного трансформатора, равных 7В, 8В, 9В, и несколько значений удельных потребляемых мощностей на оплавление РуД, равных 0,6 кВт/см2, 0,7 кВт/см2, 0,8 кВт/см2.

Определим площадь поперечного сечения свариваемых труб

![]()

где dcр— средний диаметр трубы, см; (5 — толщина стенки, см; dср = dH —δ.

Мощность, потребляемая на сварку:

![]()

Полная

мощность сварочной установки:

![]()

где Nесп — мощность, потребляемая на привод вспомогательных механизмов в процессе сварки (принимаем 20 % от потребляемой мощности); rj — коэффициент, учитывающий случайные перегрузки, а также возможные отклонения размеров поперечных сечений свариваемых труб, г] = 0,7. Ток в первичной и вторичной обмотках трансформатора

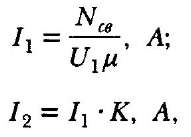

где Ii — ток в первичной обмотке трансформатора, A; Uj — напряжение на первичной обмотке трансформатора, 380 В; /и — коэффициент мощности, С/1

0,67; К = коэффициент трансформации; щ напряжение на вторичной

U 2

обмотке трансформатора, В.

Максимально допустимое сопротивление сварочной цепи при коротком замыкании:

![]()

кВт

где Рус, — удельная мощность , потребляемая на оплавление, -—j-; р — удельное сопротивление стали (17- 1(Г? Ом-см); /и — коэффициент мощности составляет 0,67; Ь'г— вторичное напряжение сварочного трансформатора принимаем 7, 8, 9 В; F— площадь поперечного сечения свариваемой трубы, см .

Поскольку такой процесс должен отвечать рациональной технологии сварки, то средняя скорость оплавления подсчитывается по формуле:

![]()

где Руд — удельная мощность оплавления