- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами в основной обмазке

- •Выбор электродов для ручной электродуговой сварки

- •Передвижные источники электрического питания ручной сварки применяемые в трассовых условиях

- •Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

- •Устройство и работа перегружателей на сварочных базах.

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Подготовка электродов для ручной сварки

- •Поточно-расчлененный способ организации сварочных работ при ручной сварке.

- •Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

- •Требования к подготовке стыков трубопроводов и изделий из труб перед сваркой

- •Механические испытания сварных конструкций

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Внутренние центраторы их устройство и назначение

- •Устройство и работа отсекателей на трубосварочных базах.

- •Источники питания для дуговой сварки в среде углекислого газа

- •Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

- •Устройство и работа установки бтс-142в

- •Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

- •Устройство и работа установки сст-141

- •Сборка стыков трубных соединений под сварку. Требования к соосности стыков

- •Оборудование для подогрева и термической обработки стыков труб

- •Внутренние центраторы их устройство и назначение

- •Удаление грата при электроконтактной сварке. Оборудование применяемое для этой цели

- •Контроль качества сварных соединений рентгеновскими лучами.

- •Подготовка труб к сварке с применением ручной ацителено-кислородной резки.

- •Автоматическая сварка в среде со₂ (метод stt).

- •Устройство и работа перегружателей на сварочных базах.

- •Устройство и работа перегружателей на сварочных базах.

- •Контроль качества сварных соединений ваккумным методом.

- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами с основной обмазкой.

- •Дефекты сварных соединений

- •Передвижные источники электрического питания ручной сварки, применяемые в трассовых условиях

Механические испытания сварных конструкций

Механические испытания сварных соединений из труб обычно проводят на образцах, вырезанных из отдельных участков стыка (рис. 10.1). Эти испытания требуют разрушения образцов и поэтому осуществляют выборочный контроль. Подобные испытания используют в следующих случаях: для аттестации технологий сварки перед началом производства работ при сооружении магистральных газо- и нефтепроводов, включая ремонт и специальные сварочные работы; для аттестационных испытаний сварщиков с целью определения их способности выполнять качественные сварные соединения при сооружении трубопроводов.

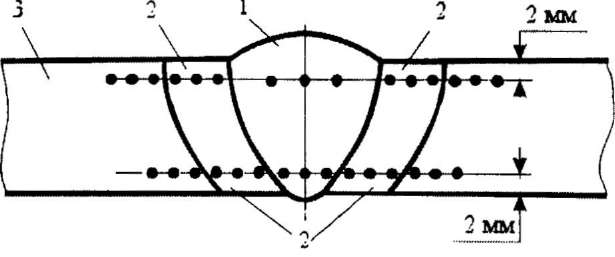

П ри

аттестации по требованию заказчика

производится замер твердости сварного

шва 1 по Викерсу HV10 зоны

термического влияния (ЗТВ) 2 и основного

металла 3 в соответствии со схемой (рис.

10.2). Линии замера располагаются на

расстоянии не менее 2 мм от наружной и

внутренней поверхности трубы, в

каждой зоне замера должно быть не менее

трех отпечатков. Максимальная

твердость не должна превышать 350HV

для швов без последующей термообработки

и 320HV для швов после

термообработки.

ри

аттестации по требованию заказчика

производится замер твердости сварного

шва 1 по Викерсу HV10 зоны

термического влияния (ЗТВ) 2 и основного

металла 3 в соответствии со схемой (рис.

10.2). Линии замера располагаются на

расстоянии не менее 2 мм от наружной и

внутренней поверхности трубы, в

каждой зоне замера должно быть не менее

трех отпечатков. Максимальная

твердость не должна превышать 350HV

для швов без последующей термообработки

и 320HV для швов после

термообработки.

Рис. 10.2. Схема замера твердости сварного шва

При механизированной дуговой сварке поворотных стыков под флюсом и в защитных газах, а также электроконтактной сварке оплавлением темп- леты для изготовления образцов и макрошлифов вырезают в любом месте сварного соединения, но не ближе (для дуговой сварки) 200 мм от места окончания процесса сварки.

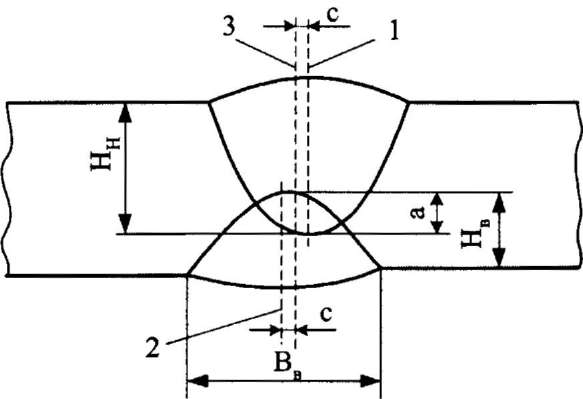

Макрошлифы сварных соединений, выполненных двухсторонней сваркой под флюсом, в количестве не менее трех от одного стыка подвергают травлению с целью определения соответствия размеров швов (рис. 10.3).

М еханические

испытания сварных соединений и металла

швов проводят на образцах, вырезанных

из нитки трубопровода или из пробных

стыков, сваренных из коротких отрезков

труб шириной не менее 250 мм в условиях,

аналогичных трассовым. Из каждого стыка

изготавливают от 18 до 24 образцов (табл.

10.1).

еханические

испытания сварных соединений и металла

швов проводят на образцах, вырезанных

из нитки трубопровода или из пробных

стыков, сваренных из коротких отрезков

труб шириной не менее 250 мм в условиях,

аналогичных трассовым. Из каждого стыка

изготавливают от 18 до 24 образцов (табл.

10.1).

Рис. 10.3. Вид макрошлифа образца при аттестации процесса сварки и сварщиков: 1 — ось наружных слоев шва; 2 — ось внутреннего слоя шва; 3 — условная ось стыка; а — перекрытие наружного и внутреннего слоев шва (а>3 мм при толщине стенки 12 мм

и более и а>2 мм при толщине стенки менее 12 мм; с — смещение осей наружных и внутренних слоев шва от условной оси стыка (с = ±1 мм); Нн — глубина проплавления наружных слоев шва; Нв — глубина проплавления внутреннего слоя шва; Вв — ширина

внутреннего шва

Вырезанные образцы подвергают механической обработке для получения определенной формы размеров по ГОСТ 6996-66 (рис. 10.4). При испытании на растяжение определяют прочность металла шва или сварного соединения, на рис. 10.4 а показаны образцы для определения временного сопротивления наиболее слабого участка в стыковом соединении. Размеры образцов в зависимости от толщины стенки приведены в табл. 10.2. Общая длина образца L = 1+ 2h, где h — длина захватной части образца, зависящая от конструкции испытательной машины

Для испытания образцов усиление шва должно быть снято. Временное сопротивление разрыву сварного соединения определяют по формуле ав = P/s, где Р — разрушающая нагрузка; s— площадь поперечного сечения рабочей части образца.

Испытание на изгиб стыкового соединения состоит в загибе образца сосредоточенной силой вокруг скругленной оправки. Угол изгиба определяют при образовании первой трещины в растянутой зоне.

При испытании образцов на изгиб усиление шва снимают заподлицо с основным металлом (рис. 10.4, в). Кромки рабочей части образца закругляют с радиусом 0,2 от толщины образца, но не более 3 мм. При испытании образцов на изгиб методом "на ребро" шириной образца служит толщина испытываемого металла, а толщина образца всегда равна 12,5+0,2 мм. Длина образца 180—200 мм, диаметр Поправки 50±2 мм, расстояние между опорами k 80 мм, скорость нагружения не должна превышать 15 мм/мин.

Образцы для испытания (рис. 10.4 д) вырезают газовой резкой, фрезой и т.п. инструментом с последующей механической обработкой. Далее выполняют надрезы ножовкой в центральной части сварного шва (со стороны наружного усиления) по бокам шва. Кромки образца должны быть параллельные и гладкие.

При толщине стенки трубы менее 20 мм глубина боковых надрезов соответствует 3 мм, а поперечного надреза по усилению шва 1,5 мм, при толщине стенки 20 мм и более, соответственно — 4,0 мм и 2,5 мм.

Образцы разрушают растяжением на разрывной машине или ударом по центру образца при зажатых концах или ударом молота по свободному концу образца при зажатом другом конце.

Поверхность излома должна иметь полный провар и сплавление между слоями шва. Газовые поры должны быть не более 2,5 мм, а суммарная площадь допустимых пор не должна превышать 3% площади излома образца.

Глубина шлаковых включений не должна превышать 1 мм. Расстояние между соседними шлаковыми включениями должно быть не менее 12,5 мм.

Если в изломе обнаружены дефекты типа флокенов ("рыбьих глаз"), то они не являются браковочным признаком при данном испытании.

Допускается вместо испытаний на излом образца с надрезом проводить испытания на статический изгиб. Положение шва близко к потолочному 5—7 часов.

Испытанием на ударную вязкость (ударный изгиб) определяют склонность сварных соединений к хрупкому разрушению при динамических нагрузках. При аттестации технологии сварки испытания на ударный изгиб проводят на поперечных образцах (рис. 10.4 г) с V-образным надрезом типа IX (толщина стенки 11 мм и более) и типа X (толщина стенки 6—10 мм) по ГОСТ 6996-66. Для испытания металла шва надрез наносят по его центру через все слои шва перпендикулярно поверхности трубы. При испытании металла зоны термического влияния надрез наносят рядом с линией сплавления (1—2 мм в сторону основного металла).

При толщине стенки трубы более 19 мм для испытания вырезают дополнительно еще два комплекта образцов с V-образным надрезом, одна из чистовых поверхностей которых расположена на расстоянии 1—2 мм от внутренней поверхности трубы.

Ударную вязкость (in определяют по формуле ан = AH/F, где Ан — работа, затраченная на деформацию и разрушение образца ударом копра; F — площадь поперечного сечения образца в месте надреза.

Для определения ударного изгиба по ГОСТ 9454-78 используют до 20 типов образцов, которые имеют различные концентраторы в виде надрезов и трещин. Работу удара копра обозначают А, , где А — символ работы, a i — тип образца. Ударную вязкость обозначают буквами KCU, KCV, где КС — символ ударной вязкости; U, V— вид концентратора.