- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами в основной обмазке

- •Выбор электродов для ручной электродуговой сварки

- •Передвижные источники электрического питания ручной сварки применяемые в трассовых условиях

- •Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

- •Устройство и работа перегружателей на сварочных базах.

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Подготовка электродов для ручной сварки

- •Поточно-расчлененный способ организации сварочных работ при ручной сварке.

- •Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

- •Требования к подготовке стыков трубопроводов и изделий из труб перед сваркой

- •Механические испытания сварных конструкций

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Внутренние центраторы их устройство и назначение

- •Устройство и работа отсекателей на трубосварочных базах.

- •Источники питания для дуговой сварки в среде углекислого газа

- •Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

- •Устройство и работа установки бтс-142в

- •Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

- •Устройство и работа установки сст-141

- •Сборка стыков трубных соединений под сварку. Требования к соосности стыков

- •Оборудование для подогрева и термической обработки стыков труб

- •Внутренние центраторы их устройство и назначение

- •Удаление грата при электроконтактной сварке. Оборудование применяемое для этой цели

- •Контроль качества сварных соединений рентгеновскими лучами.

- •Подготовка труб к сварке с применением ручной ацителено-кислородной резки.

- •Автоматическая сварка в среде со₂ (метод stt).

- •Устройство и работа перегружателей на сварочных базах.

- •Устройство и работа перегружателей на сварочных базах.

- •Контроль качества сварных соединений ваккумным методом.

- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами с основной обмазкой.

- •Дефекты сварных соединений

- •Передвижные источники электрического питания ручной сварки, применяемые в трассовых условиях

Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

Электроконтактная сварка оплавлением относится к прессовым методам сварки трубопроводов и предусматривает нагрев места соединения до высокой температуры с последующим осевым сдавливанием. Сварное соединение получается одновременно по всему периметру стыка, что позволяет резко механизировать сварочные работы на трассе и приблизить их выполнение к заводскому поточному производству.

При электроконтактной сварке оплавлением находящиеся под током трубы сближаются до соприкосновения своих торцов. Первоначальное касание практически осуществляется в точке. Поверхность соприкосновения за короткий промежуток времени резко возрастает за счет относительного перемещения деталей, пластической деформации контактирующих неровностей и теплового расширения металла в зоне контакта. Металл резко нагревается в средней части контакта до температуры плавления и превращается в жидкую перемычку.

Для оптимального расчета конструктивных и технологических параметр ров электроконтактных установок принимаем несколько значений вторичных напряжений сварочного трансформатора, равных 7В, 8В, 9В, и несколько значений удельных потребляемых мощностей на оплавление РуД, равных 0,6 кВт/см2, 0,7 кВт/см2, 0,8 кВт/см2.

Определим площадь поперечного сечения свариваемых труб

где dcp— средний диаметр трубы, см; (5 — толщина стенки, см; drp = dH — д.

Мощность, потребляемая на сварку:

Полная мощность сварочной установки:

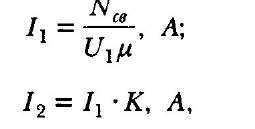

где Necn — мощность, потребляемая на привод вспомогательных механизмов в процессе сварки (принимаем 20 % от потребляемой мощности); rj — коэффициент, учитывающий случайные перегрузки, а также возможные отклонения размеров поперечных сечений свариваемых труб, г] = 0,7. Ток в первичной и вторичной обмотках трансформатора

где Ii — ток в первичной обмотке трансформатора, A; Uj — напряжение на первичной обмотке трансформатора, 380 В; ц — коэффициент мощности,

U1

0,67; К = коэффициент трансформации; щ напряжение на вторичной

U 2

обмотке трансформатора, В.

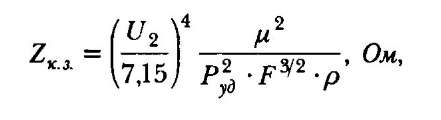

Максимально допустимое сопротивление сварочной цепи при коротком замыкании:

где

Руд — удельная мощность , потребляемая

на оплавление,![]() —

удельное сопротивление стали (17-10"6

Ом-см); pi

— коэффициент мощности составляет

0,67; Ь'г— вторичное напряжение сварочного

трансформатора принимаем 7, 8, 9 В;

F—

площадь поперечного сечения свариваемой

трубы, см"'.

—

удельное сопротивление стали (17-10"6

Ом-см); pi

— коэффициент мощности составляет

0,67; Ь'г— вторичное напряжение сварочного

трансформатора принимаем 7, 8, 9 В;

F—

площадь поперечного сечения свариваемой

трубы, см"'.

Поскольку такой процесс должен отвечать рациональной технологии сварки, то средняя скорость оплавления подсчитывается по формуле:

![]()

где Руд — удельная мощность оплавления.

Время оплавления Минимальное время оплавления, необходимое для достижения в стыке, перед осадкой, температуры плавления металла и покрытия каждого из свариваемых торцов жидкой пленкой толщиной 1 мм, при этом:

![]()

где

ts

—

время, необходимое для достижения в

стыке температуры плавления,![]() -

время, необходимое для образования на

оплавляемых торцах жидкой пленки

металла, с (10 с).

-

время, необходимое для образования на

оплавляемых торцах жидкой пленки

металла, с (10 с).

![]()

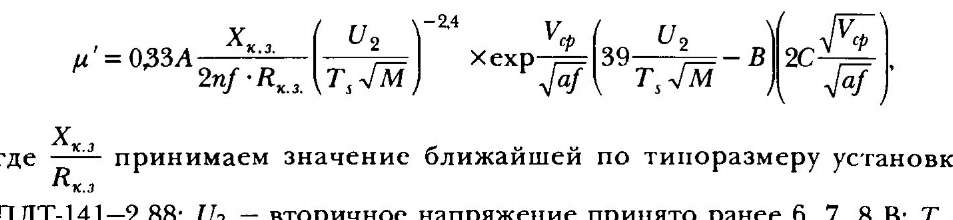

где /л' — постоянная времени, зависящая от основных технологических параметров оплавления и характеристик сварочного трансформатора.

Постоянная

времени /л' может быть определена из

формулы:

температура

плавления свариваемого металла, °С

(условно принимаем 1500°С);

М—

коэффициент Лоренца, В':/градус2

(принимаем 3,05-10 9);

а

—

коэффициент температуропроводности,

см2/с

(принимаем 0,08);/ — частота тока, Гц — 50;

\',р

— средняя скорость оплавления, см/с;

А, В, С — постоянные,

зависящие от принятого закона перемещения

для

п

= 1,25, они составляют![]()

Величина оплавления

Величина оплавленного участка в процессе нагрева труб до сварочной температуры рассчитывается по формуле:

![]()

где lorn - время оплавления, с.

Величина осадки Для определения величины осадки 10С используют формулу.

![]()

где Vo — вторичное напряжение сварочного трансформатора,- сред

няя

скорость оплавления, см/с.![]()

Общее перемещение свариваемых труб в процессе оплавления и осадки

![]()

Для избежания теплоотвода в губки сварочной машины вылет свариваемых труб обычно принимают равным (1,5 - 2,0) 1опл .

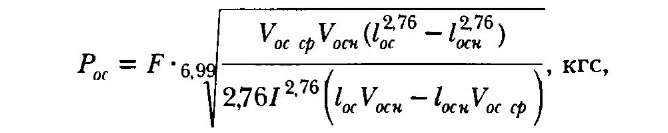

При заданных технологических параметрах осадки и полученном температурном поле усилие осадки можно определить, используя формулу:

где F— площадь поперечного сечения трубы в мм2; Voccp— средняя скорость осадки по всей длине периметра 25 мм/с; V0CH — начальная скорость осадки 80 мм/с; Iqc начальную величину осадки принимаем 4 мм; I — температурный интеграл определяют по формуле:

Здесь

К' —

градиент температурного![]() поля

(0,08

cm"j).

Значение

Щ

вычисляется для

Тт=

1550°С (£,= 1794,1).

поля

(0,08

cm"j).

Значение

Щ

вычисляется для

Тт=

1550°С (£,= 1794,1).

Мощность механизма осадки можно определить:

![]()

где![]() -

мощность привода механизма осадки, кВт;

Рж

— усилие осадки, кгс/см2;

Т]' — кпд привода осадки, 0,9; V^—

скорость

осадки, см/с.

-

мощность привода механизма осадки, кВт;

Рж

— усилие осадки, кгс/см2;

Т]' — кпд привода осадки, 0,9; V^—

скорость

осадки, см/с.

Усилие

для зажатия труб в сварочной машине и

удержания в процессе осадки составит:![]()

где/' — коэффициент зацепления между трубами и зажимными башмаками сварочной машины (/'= 1,25).

Расчет величины усиления после осадки Максимальная величина усиления толщины стенки трубы после осадки подсчитывается по формуле:

![]()

где 6 — толщина свариваемой трубы в мм; £у— относительная деформация в радиальном направлении, определяют по формуле:

![]()

где температура свариваемого металла перед осадкой (1500°С).

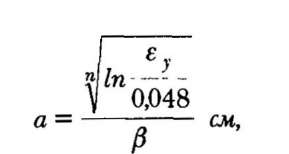

Ширина усиления пояска грата в основании может быть определена по формуле:

где![]() -

полная величина осадки в мм,

-

полная величина осадки в мм,

к'— градиент температурного поля (0,08 см"1).