- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами в основной обмазке

- •Выбор электродов для ручной электродуговой сварки

- •Передвижные источники электрического питания ручной сварки применяемые в трассовых условиях

- •Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

- •Устройство и работа перегружателей на сварочных базах.

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Подготовка электродов для ручной сварки

- •Поточно-расчлененный способ организации сварочных работ при ручной сварке.

- •Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

- •Требования к подготовке стыков трубопроводов и изделий из труб перед сваркой

- •Механические испытания сварных конструкций

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Внутренние центраторы их устройство и назначение

- •Устройство и работа отсекателей на трубосварочных базах.

- •Источники питания для дуговой сварки в среде углекислого газа

- •Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

- •Устройство и работа установки бтс-142в

- •Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

- •Устройство и работа установки сст-141

- •Сборка стыков трубных соединений под сварку. Требования к соосности стыков

- •Оборудование для подогрева и термической обработки стыков труб

- •Внутренние центраторы их устройство и назначение

- •Удаление грата при электроконтактной сварке. Оборудование применяемое для этой цели

- •Контроль качества сварных соединений рентгеновскими лучами.

- •Подготовка труб к сварке с применением ручной ацителено-кислородной резки.

- •Автоматическая сварка в среде со₂ (метод stt).

- •Устройство и работа перегружателей на сварочных базах.

- •Устройство и работа перегружателей на сварочных базах.

- •Контроль качества сварных соединений ваккумным методом.

- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами с основной обмазкой.

- •Дефекты сварных соединений

- •Передвижные источники электрического питания ручной сварки, применяемые в трассовых условиях

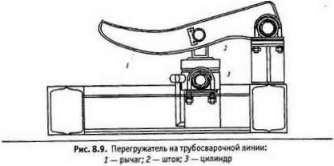

Устройство и работа перегружателей на сварочных базах.

Перегружатели

используют на механизированной линии.

Два перегружателя используют для

сбрасывания сваренной секции с линии

на промежуточный стеллаж. Перегружатель

(рис. 8.9) представляет собой изогнутый

рычаг который приводится в действиее

штоком гидравлической системы. При

подаче масла в нижнюю полость цилиндра

шток поднимает рычаг в верхнее положение

и происходит сбрасывание секции на

покати.

Перегружатели

используют на механизированной линии.

Два перегружателя используют для

сбрасывания сваренной секции с линии

на промежуточный стеллаж. Перегружатель

(рис. 8.9) представляет собой изогнутый

рычаг который приводится в действиее

штоком гидравлической системы. При

подаче масла в нижнюю полость цилиндра

шток поднимает рычаг в верхнее положение

и происходит сбрасывание секции на

покати.

Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

При электроконтактной сварке оплавлением находящиеся под током трубы сближаются до соприкосновения своих торцов. Первоначальное касание практически осуществляется в точке. Поверхность соприкосновения за короткий промежуток времени резко возрастает за счет относительного перемещения деталей, пластической деформации контактирующих неровностей и теплового расширения металла в зоне контакта. Металл резко нагревается в средней части контакта до температуры плавления и превращается в жидкую перемычку.

Электрическое сопротивление контакта в начальный период нагрева изменяется сравнительно равномерно, но в процессе расплавления металла оно резко возрастает с большой скоростью. В процессе плавления перемычки объем и форма металла не остаются постоянными. Они изменяются вследствие плавления металла, перемещения перемычки по оплавляемой поверхности, сжатия объема электродинамическими силами и выделения паров и газов из перегретого металла. Перемычка разрушается либо под действием электродинамической силы, либо за счет перегрева металла. Перемычка выбрасывается за пределы сварочного контура в виде искр. Если в рассматриваемый момент времени существует несколько контактов, то в них возникают силы, которые стремятся сблизить эти контакты. Объединение перемычек приводит к увеличению на торцах труб кратеров, образующихся в результате разрушения объемов жидкого металла. В результате разрушения одних элементарных контактов ток перераспределяется в другие, что приводит к повышению напряжения. При разрушении единичной перемычки электрическая цепь не разрывается мгновенно, а накопленная энергия магнитного поля должна превратиться в тепловую энергию. При этом напряжение между изделиями повышается до величины зажигания и последующего горения дуги. Время существования элементарного контакта составляет 0,002 — 0,005 с и зависит от напряжения. Повышение напряжения приводит к увеличению числа дуговых разрядов и их интенсивности.

Во время оплавления поверхность нагрева покрыта кратерами различных размеров и число контактов колеблется в широких пределах. Процесс оплавления предназначается для нагрева изделий на соответствующую глубину и создания на свариваемых поверхностях пленки жидкого металла и окислов.

Для получения качественных соединений при электроконтактной сварке оплавлением необходимо перед осадкой обеспечить равномерный нагрев изделий по всей поверхности с образованием на оплавленных торцах пленки жидкого металла толщиной 0,1—0,5 мм, которая способствует удалению окислов из стыка. Осадка завершает сварочный процесс, и для повышения качества сварных соединений она проводится под током. Скорость сближения кромок в процессе осадки составляет не менее 20 мм/с при давлении 40—50 МПа. При осадке создается пластическая деформация стенок труб, что вызывает их утолщение. Для малоуглеродистых сталей заметная деформация труб при давлении 40 МПа наблюдается в зоне нагрева при температуре 1100—1150°С. После осадки с внутренней и наружной поверхностей стыка удаляется грат. Изнутри грат удаляется внутренними гратоснимателями, с наружной поверхности стыка — наружными.

Качество сварных соединений проверяют внешним осмотром по усилению, которое после удаления наружного грата не должно превышать 3 мм. Механические свойства сварных соединений, выполненных электроконтактной сваркой, определяют вырезкой образцов из труб с механическим испытанием их. Образцы после снятия усиления испытывают на загиб. Качество соединений считают удовлетворительным, если среднее арифметическое значение угла изгиба образцов составляет не менее 70°, а его минимальное значение — не ниже 40°.

БИЛЕТ 3