- •Машины и их классификация.

- •Типы звеньев рычажных механизмов.

- •Классификация кинематических пар.

- •Классификация кинематических пар по числу связей и по подвижности.

- •Подвижность механизма.

- •Структура механизмов.

- •Понятие о структурном синтезе и анализе.

- •Основные понятия структурного синтеза и анализа.

- •Избыточные связи и лишние степени свободы (и их устранение).

- •Структурная классификация механизмов по Ассуру л.В.

- •Геометрические и кинематические характеристики механизма

- •3 Метод планов положений, скоростей и ускорений (графоаналитический метод)

- •Динамика машин и механизмов.

- •Основные задачи динамики машин.

- •Классификация сил, действующих в механизмах.

- •Механические характеристики двигателей и рабочих машин

- •Силы в кинематических парах плоских механизмов (без учета трения).

- •Методика приведения сил

- •Методика приведения масс

- •Прямая задача динамики машин.

- •Уравнения движения машинного агрегата в энергетической и дифференциальной форме Уравнение движения в интегральной или энергетической форме

- •Уравнение движения в дифференциальной форме.

- •Режимы движения машины

- •Решение задачи регулирования хода машины по методу н.И.Мерцалова.

- •Определение закона движения начального звена механизма при установившемся режиме движения

- •Уравновешивание механизмов и балансировка роторов. Общие сведения о балансировке

- •Понятие о неуравновешенности механизма (звена).

- •Балансировка роторов.

- •Балансировка роторов при различных видах неуравновешенности.

- •1. Статическая неуравновешенность.

- •2.2. Моментная неуравновешенность.

- •2.3. Динамическая неуравновешенность (полная).

- •Уравновешивание роторов при проектировании

- •Порядок балансировки на балансировочном оборудовании. Станок Шитикова

- •Силовой расчет рычажных механизмов

- •Исходные данные для силового расчета

- •Силовой расчет позволяет определить

- •Порядок силового расчета

- •Основы теории высшей кинематической пары Введение в теорию высшей пары, основные понятия и определения

- •Механизмы с высшими кинематическими парами и их классификация

- •Структурные схемы простейших механизмов с высшими кп

- •Угол давления в высшей паре

- •Основная теорема зацепления (теорема Виллиса)

- •Зубчатые передачи и их классификация.

- •Эвольвентная зубчатая передача

- •Эвольвента окружности и ее свойства

- •Параметрические уравнения эвольвенты

- •Эвольвентное зацепление и его свойства.

- •Параметры эвольвентного зацепления

- •С войства эвольвентного зацепления

- •Эвольвентное зубчатое колесо и его параметры. Параметры эвольвентного зубчатого колеса

- •Связь делительной окружности с основной окружностью и окружностью произвольного радиуса

- •Методы изготовления эвольвентных зубчатых колес.

- •Станочное зацепление. Подрез и заострение зубьев. Понятие о исходном, исходном производящем и производящем контурах

- •Станочное зацепление

- •Основные размеры зубчатого колеса

- •Толщина зуба колеса по окружности произвольного радиуса.

- •Подрезание и заострение зубчатого колеса.

- •Подрезание эвольвентных зубьев в станочном зацеплении

- •Понятие о области существования зубчатого колеса.

- •Основные уравнения эвольвентного зацепления

- •2. Межосевое расстояние

- •4. Уравнительное смещение

- •Классификация зубчатых передач

- •Качественные показатели цилиндрической эвольвентной передачи.

- •Коэффициент торцевого перекрытия

- •Коэффициент удельного давления.

- •Коэффициент удельного скольжения.

- •Коэффициент осевого перекрытия.

- •Многозвенные зубчатые механизмы

- •Кинематика рядового зубчатого механизма

- •Планетарные механизмы

- •Проектирование типовых планетарных механизмов Постановка задачи синтеза планетарных механизмов

- •Подбор чисел зубьев методом неопределенных коэффициентов (метод сомножителей)

- •Проектирование кулачковых механизмов Кулачковые механизмы

- •Назначение и область применения

- •Выбор закона движения толкателя кулачкового механизма

- •Классификация кулачковых механизмов

- •Достоинства кулачковых механизмов

- •Недостатки кулачковых механизмов

- •Основные параметры кулачкового механизма

- •Г еометрическая интерпретация аналога скорости толкателя

- •Влияние угла давления на работу кулачкового механизма

- •Синтез кулачкового механизма. Этапы синтеза

- •Выбор радиуса ролика (скругления рабочего участка толкателя)

Классификация кулачковых механизмов

Кулачковые механизмы классифицируются по следующим признакам:

по расположению звеньев в пространстве

пространственные

плоские

по характеру движения кулачка

вращательное

поступательное

винтовое

по характеру движения выходного звена

возвратно-поступательное ( с толкателем)

возвратно-вращательное ( с коромыслом)

по наличию ролика

с роликом

без ролика

по виду кулачка

дисковый (плоский)

цилиндрический

коноид (сложный пространственный)

по форме рабочей поверхности выходного звена

плоская (тарельчатый с плоской контактной поверхностью)

заостренная (игольчатый, остроконечный со сферой малого радиуса (т.к. конец толкателя не может быть выполнен абсолютно острым))

цилиндрическая

сферическая

эвольвентная.

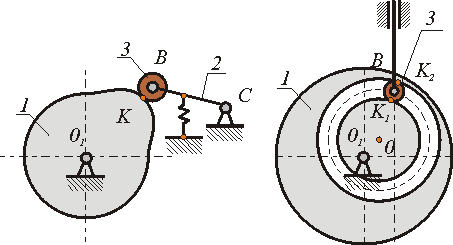

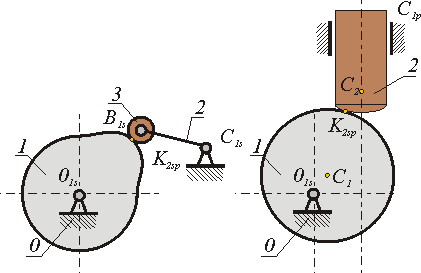

по способу замыкания элементов высшей пары

силовое

геометрическое

При силовом замыкании удаление толкателя осуществляется воздействием контактной поверхности кулачка на толкатель (ведущее звено - кулачок, ведомое - толкатель). Движение толкателя при сближении осуществляется за счет силы упругости пружины или силы веса толкателя, при этом кулачок не является ведущим звеном. При геометрическом замыкании движение толкателя при удалении осуществляется воздействием наружной рабочей поверхности кулачка на толкатель, при сближении - воздействием внутренней рабочей поверхности кулачка на толкатель. На обеих фазах движения кулачок ведущее звено, толкатель - ведомое.

|

|

Кулачковый механизм с силовым замыканием высшей пары |

Кулачковый механизм с геометрическим замыканием высшей пары |

Достоинства кулачковых механизмов

Все механизмы с ВКП малозвенны, следовательно, позволяют уменьшать габариты машины в целом.

Простота синтеза и проектирования.

Механизмы с ВКП более точно воспроизводят передаточную функцию.

Обеспечивают большое разнообразие законов движения выходного звена.

Недостатки кулачковых механизмов

Механизмы с ВКП должны иметь силовое или геометрическое замыкание.

Контактные усилия в ВКП гораздо выше, чем в НКП, что приводит к износу, т.е. 2 профиля теряют свою форму и как следствие, свое главное достоинство.

Сложность обработки профиля кулачка.

Невозможность работы на больших оборотах и передачи больших мощностей.

Основные параметры кулачкового механизма

Профиль кулачка может быть составлен из дуг двух концентрических окружностей и кривых, осуществляющих переход с одной окружности на другую.

Большинство кулачковых механизмов

относится к цикловым механизмам с

периодом цикла равным![]() .

При вращении кулачка толкатель совершает

возвратно поступательное или возвратно

вращательное движения с остановом в

верхнем и нижнем положении. Таким образом

в цикле движения толкателя в общем

случае можно выделить четыре фазы:

удаления, дальнего стояния (или выстоя),

сближения и ближнего стояния. В

соответствии с этим, углы поворота

кулачка или фазовые углы делятся на:

.

При вращении кулачка толкатель совершает

возвратно поступательное или возвратно

вращательное движения с остановом в

верхнем и нижнем положении. Таким образом

в цикле движения толкателя в общем

случае можно выделить четыре фазы:

удаления, дальнего стояния (или выстоя),

сближения и ближнего стояния. В

соответствии с этим, углы поворота

кулачка или фазовые углы делятся на:

угол удаления (подъема)

угол дальнего (верхнего) выстоя

угол сближения (спуска)

угол ближнего (нижнего) выстоя.

Сумма трех углов образует угол, который называется рабочим углом

![]() .

.

В частных случаях могут отсутствовать

углы верхнего и нижнего выстоя, тогда

![]() .

.

Кулачок механизма характеризуется двумя профилями:

центровым (или теоретическим)

конструктивным (или рабочим).

Под конструктивным понимается наружный рабочий профиль кулачка.

Теоретическим или центровым называется профиль, который в системе координат кулачка описывает центр ролика (или скругления рабочего профиля толкателя) при движении ролика по конструктивному профилю кулачка.

Фазовым называется угол поворота кулачка.

Профильным углом называется угловая

координата текущей рабочей точки

теоретического профиля, соответствующая

текущему фазовому углу

![]() .

В общем случае фазовый угол не равен

профильному.

.

В общем случае фазовый угол не равен

профильному.

Перемещение толкателя и угол поворота

кулачка отсчитывают от начала фазы

подъема, т.е. от наинизшего положения

центра ролика, находящегося на расстоянии

![]() от центра вращения кулачка. Это расстояние

носит название – начального радиуса

или радиуса нулевой начальной шайбы и

совпадает с минимальным радиус-вектором

центрового профиля кулачка.

от центра вращения кулачка. Это расстояние

носит название – начального радиуса

или радиуса нулевой начальной шайбы и

совпадает с минимальным радиус-вектором

центрового профиля кулачка.

Максимальное перемещение выходного звена носит название ход толкателя.

Внеосность толкателя – эксцентриситет - для кулачков с поступательно-движущимся толкателем.

Межосевое расстояние

![]() – расстояние между центром вращения

кулачка и закрепленной точкой коромысла

– для кулачков с коромысловым толкателем.

– расстояние между центром вращения

кулачка и закрепленной точкой коромысла

– для кулачков с коромысловым толкателем.

Угол давления – это угол между скоростью в точке контакта и нормалью к профилю (т.е. направление силы). Обычно этот угол обозначают или . И в одной точке контакта два профиля имеют разный угол давления.

Без учета трения сила направлена по общей нормали в точке контакта профилей. Таким образом, в кулачковом механизме угол давления это угол между нормалью к центровому профилю кулачка и скоростью центра ролика.

Размеры кулачкового механизма определяют из кинематических, динамических и конструктивных условий.

Кинематические условия – обеспечение воспроизведения заданного закона движения толкателя.

Динамические – обеспечение высокого КПД и отсутствие заклинивания.

Конструктивные – обеспечение минимальных размеров механизма, прочности и сопротивляемости износу.