- •Теплостойкость.

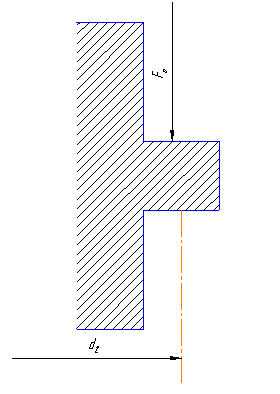

- •1.Соединения встык

- •2.Расчет на прочность

- •3.Соединение внахлестку

- •3.Соединения в тавр

- •Преимущества зубчатых передач

- •Недостатки:

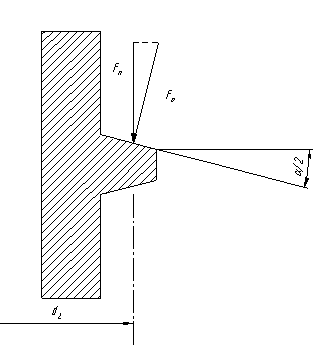

- •Поломка зуба у основания зуба в зоне перехода эвольвенты в галтель

- •Усталостное выкрашивание поверхностных слоев зуба

- •Абразивный износ

- •Уровень шума

- •I. Нормы точности

- •Кинематическая точность

- •Плавность работы

- •Пятно контакта зубьев

- •II. Шероховатость рабочих поверхностей зубьев

- •III. Боковой зазор – зазор между неработающими сторонами зубьев

- •Геометрические параметры цепных передач

- •Лекция 13 Ременные передачи.

- •Прочность

- •Геометрические параметры ременных передач

- •Силовые зависимости

- •Прочность

- •Жесткость

- •Вибрационная устойчивость

- •I.Расчет валов на прочность

Лекция 1

Введение. Критерии работоспособности.

ДМ – наука о рациональных формах и размерах детали с учетом экспериментальных и технологических требований.

Машина – это устройство, осуществляющее действия для преобразования энергии и для выполнения работы. Любую машину можно разделить на две части.

Деталь машины – это такая часть машины, которая изготавливается без сборочных операций из однородного материала и несет определенные функциональные обязанности.

Детали бывают простые (гайка, шайба, болт и т.д.) и сложные (корпус редуктора, станина и т.д.)

Узел – представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение.

Узлы могут быть простые (подшипник качения) и сложные (двигатель внутреннего сгорания).

Классификация деталей

Соединения (соединительные детали)

Все соединительные детали делят на 2 группы:

Разъемные соединения

Резьбовые соединения

Шпоночные соединения

Штифтовые соединения

Шлицевые соединения

Неразъемные соединения

Заклепочные соединения

Сварные соединения

Паяные соединения

Прессовые соединения (с гарантированным натягом)

Механические передачи

(передаточные механизмы)

Механические передачи передают энергию от двигателя рабочим органам машины с преобразованием параметров движения (крутящий момент, частота вращения и т.д.)

Передачи, основанные на использовании трения

Фрикционные

Ременные

Передачи, основанные на использовании зацепления

Зубчатые

Червячные

Цепные

Винтовые (винт-гайка)

Детали, обеспечивающие работу передач

Валы

Оси

Подшипники

Муфты

Основания (станки, корпуса и т.д.)

Устройства для защиты от загрязнения и смазки

Пружены и рессоры предназначены для защиты от вибраций.

Критерии работоспособности

Качество машины определяется набором полезных функций, надежностью, экономичностью. Эти свойства в значительной степени определяются критериями работоспособности детали.

Критерии:

прочность

жесткость

износостойкость

теплостойкость

вибрационная устойчивость

В зависимости от функциональности выбирают один или несколько критериев работоспособности.

Прочность является главным критерием работоспособности детали.

Прочность – это способность детали воспринимать нагрузки и соответствующие им напряжения при этом не разрушаясь.

Характеристикой прочности является напряжение.

Напряжение – это мера интенсивности внутренних сил ( силовой фактор(диаметрическую характеристику))

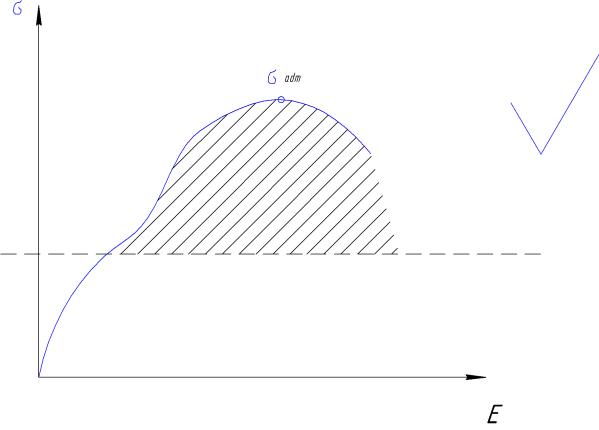

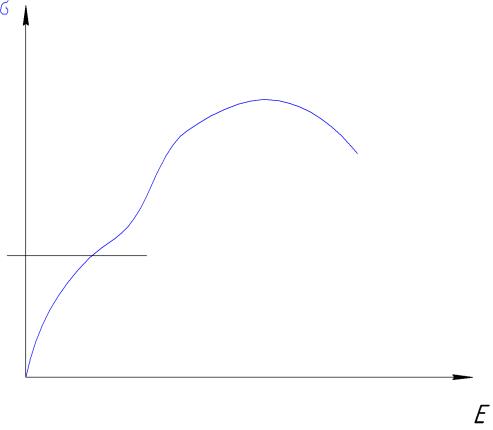

Различают разрушение детали в следствии потери статистической прочности и сопротивления усталости. Потеря статистической прочности происходит, когда значение рабочего напряжения превышает предел прочности материала.

А потеря сопротивительной усталости происходит в результате длительного действия переменных напряжений, превышающих предел выносливости материала.

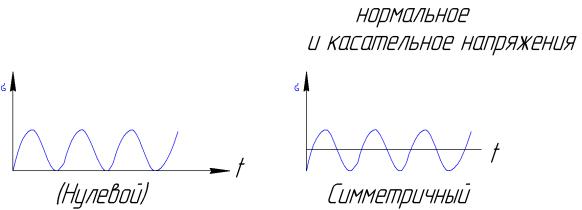

Циклы нагружения:

Нагрузки и напряжения могут быть:

постоянные

переменные

Машины могут работать в условиях:

постоянных режимов

переменных режимов

Нагрузки могут прикладываться плавно или внезапно в виде ударов.

Расчет на прочность проводят тремя методами:

Расчет по номинальным допускаемым напряжениям

![]()

![]()

![]()

![]() -

действующее в опасном сечении напряжение;

-

действующее в опасном сечении напряжение;

![]() -

допускаемые напряжения;

-

допускаемые напряжения;

![]() -коэффициент

безопасности

-коэффициент

безопасности

Для пластичного материала:

![]()

Для![]() хрупкого материала:

хрупкого материала:

![]() предельная точность.

предельная точность.

Недостатки данного метода:

А) Недостаток связан с неточностью определения нагрузок.

Б) С неточностью определения допускаемых напряжения.

По коэффициентам (безопасности) запаса прочности

![]() -действующий

коэффициент сопоставляется допустимому.

-действующий

коэффициент сопоставляется допустимому.

![]()

Метод по вероятности безотказной работы

Факторы влияющие на прочность:

Материал детали

Степень ответственности

Вид (характер) нагрузки

Вид дифференциации

Состояние поверхности детали

Абсолютные размеры детали

Методика расчета

1. Составляется расчетная схема

Эскиз конструкции с силовыми факторами, действующими на эту конструкцию

Все силовые факторы приводят к элементу, расчет которого выполняется

2. Условие прочности:

По известным материалам выбирают формулу, но предварительно нужно определить материал

Допускаемое напряжение

Делаем вывод по расчетам.

Жесткость – это способность детали сопротивляться изменению формы и размера под действием сил.

В пределах эксплуатации должны быть только упругие деформации.

Расчет на жесткость предусматривает ограничение упругих деформаций деталей в условиях эксплуатации.

Условия эксплуатации:

Условие работы сопряженных деталей

Вал на подшипниках, если вал прогнется выше допустимого произойдет его заклинивание в подшипниках.

Технологические условия

Должна быть выполнена точность системы.

Точность обработки на металлорежущих станках зависит от жесткости системы.

Условие динамической устойчивости системы, т.е. в процессе работы должен отсутствовать резонанс колебаний.

Потеря деталями устойчивости характеризуется тем, что находясь под нагрузкой, детали деформируются в пределах упругой деформации и не возвращаются в исходное положение после снятия нагрузки.

Нормы жесткости детали устанавливают на основе практики эксплуатации изделий аналогичного назначения.

На жесткость рассчитывают длинные и тонкие детали, работающие на сжатие. Рассчитывают полые тонкостенные валы, оболочки или сосуды подверженные давлению и другие детали.

Износ – это процесс постоянного изменения размеров и формы детали в результате трения.

Износ – это способность детали противостоять постепенному уменьшению размеров детали в результате действия сил трения.

Износостойкость – свойство деталей противостоять износу.

Изнашивание – процесс разрушения и отделения материала с поверхности твердого тела и накопление его остаточной деформации при трении.

Износ вызывает резкое увеличение стоимости эксплуатации машин в связи необходимостью периодической их проверки и ремонта, что связанно с простоями и издержками производства машин.

Износ ограничивает работоспособность детали по показателям:

потеря точности (измерительный инструмент)

по снижению КПД и увеличению утечек

по снижению прочности в следствии уменьшения размеров

по возрастанию уровня шума

по полному истиранию рабочих органов

Виды изнашивания детали

1. Абразивный износ, в следствии царапающего действия сокращенных поверхностей деталей. Это изнашивание твердыми частицами, придвигающимися между трущимися поверхностями, а так же неровностями трущейся поверхности.

Основные мероприятия по снижению абразивного износа:

уменьшение удельных давлений

смазка трущихся поверхностей

применение антифрикционных материалов

покрытие поверхности

увеличение точности сопряженных деталей

улучшение качества поверхности

защита от попадания грязи.

2. Износ при заедании.

При значительном удельном давлении возникает возрастание температуры в точке, что может привести к сварке в этой точке и зуб колеса (например) с наваренными частицами может попасть в хорошую впадину, следовательно, заклинивание.

Схватывание происходит в следствии действия молекулярных сил при трении. Наблюдается холодное схватывание, связанное с износом и выдавлением случайной смазочной пленки при малых скоростях скольжения. Горячие схватывание, связанное с понижением вязкости масла из-за нагрева при больших скоростях; проявляется при местном сваривании с последующим выравнивании частиц.

3.Износ при коррозии. Износ, при котором механическое изнашивание сопровождается химическими или электрическим взаимодействием материала с внешней средой. Расчеты на износостойкость предусматривают обеспечение жидкостной смазки, для чего необходимо иметь толщину масленого слоя, превышающую сумму микронеровностей формы, При невозможности создания жидкостной смазки обеспечения требуемого ресурса необходимо назначением допустимых давлений проверенных практикой.

Теплостойкость.

Работа любой машины сопровождается выделением тепла.

Чем ниже КПД, тем больше энергии уходит в тепло, следовательно, нагревается узел или деталь.

Нагрев деталей приводит к следующим последствиям:

Понижение прочности материала. Для энергетических машин, у которых КПД низкий, проявляется свойство ползучести.

Понижение защитных способностей пленок смазки. Вязкость смазки с повышением температуры падает, а следовательно, и смазывающее действие снижается.

Изменение зазоров в сопряженных деталях.

Изменение свойств трущихся поверхностей.

Понижение точности в следствии необратимых тепловых деформаций.

Чтобы не допустить вредные последствия необходимо выполныть условия отвода тепла.

Виброустойчивость – это способность конструкции работать в заданном диапазоне режимов без недопустимых колебаний.

Бывают собственные колебания и вынужденные колебания (вызваны внешними силами). Если собственные и вынужденные колебания совпадают, то возникает резонанс, резко возрастают амплитуды, что приводит к разрушению. Кроме резонансных колебаний вибрационная устойчивость характеризуется уровнем шума.

Таким образом, виброустойчивость – это способность системы работать в режиме достаточно далеком от области резонанса.

Мероприятия по снижению уровня шума.

Точность обработки детали

Качество обработки поверхности

Уменьшение ударных нагрузок конструктивными методами (например, применение муфт)

Применение материалов с повышенным внутренним трением (резина)

Применение демпфирующих устройств.

Надежность – это свойство изделия выполнять заданные функции в течении срока службы в определенных условиях.

Надежность оценивается следующими параметрами:

Безотказность – свойство изделия сохранять работоспособность в течение заданного срока службы, без вынужденных перерывов.

Долговечность – свойство изделия сохранять работоспособность до предельного состояния (до физического износа) с перерывами для технических обслуживаний и ремонтов.

Ремонтопригодность – это приспособленность изделия к предупреждению, обнаружению и устранению отказов путем проведения технического обслуживания и ремонта.

Сохраняемость – это свойство изделия сохранять требуемые эксплуатационные показатели после установленного срока службы, хранения и транспортировки.

Все основные мероприятия по надежности закладываются при конструировании машин.

На надежность оказывают влияние:

Конструкторские мероприятия

Технологические мероприятия

Условия эксплуатации.

Долговечность и безотказность проявляются во время работы.

Для оценки надежности выбирают различные показатели, например, число отказов, средний срок службы в часах, количество километров пробега.

Количественно надежность характеризуется коэффициентом надежности:

![]()

990 – количество изделий, выдержавших испытание

1000 – количество изделий, подвергшихся испытанию.

Для сложной системы, состоящей из последовательно расположенных элементов, коэффициент надежности равен произведению коэффициентов надежности элементов, входящих в эту систему.

![]()

Надежность сложной системы всегда меньше (ниже) надежности самого надежного элемента.

Чем больше элементов имеет система, тем ниже ее надежность.

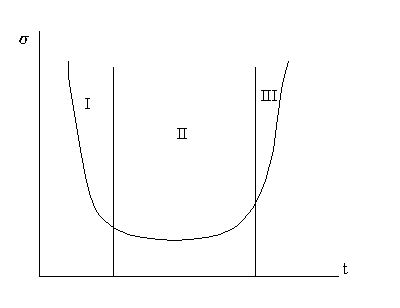

Отказ – утрата работоспособности.

О тказы

характеризуются интенсивностью.

тказы

характеризуются интенсивностью.

t- время

![]() - интенсивность отказов.

- интенсивность отказов.

1.Первый участок – период приработки. В этот период характерно появление дефектов производства, происходит приработанный износ, детали самоустанавливаются, устанавливаются нормальные зазоры, устраняются местные концентраторы нагрузок.

Целесообразно – первый период производить на предприятие изготовителе.

2.Второй период - период нормальной эксплуатации. В этот период количество отказов постоянно. В этот период проявляются скрытые дефекты производства (скрытые трещины и др.), выявляются отказы по выявлению ошибок в конструкции.

3.Третий период – период проявления физического износа изделия, при этом интенсивность отказов возрастает. Износ, усталостные явления и др. Изделие требует ремонта.

Мероприятия необходимые для повышения надежности:

1.Конструкторские

простота конструкции

применение статистически определенных и самоустанавливающихся систем

уменьшение напряжения в опасных сечениях деталей

защита поверхности и эффективная смазка

применение предохранительных устройств

резервирование нескольких систем, имеющих одинаковую функцию

ремонтопригодность

применение стандартизированных и дифференцированных деталей.

2.Технологические мероприятия- закладывается при проектировании(точность обработки поверхностей, технологичности режимов обработки и т.д)

3.Эксплуатация – нельзя эксплуатировать изделие в условиях не предусмотренных конструкцией.

Лекция 2

Резьбовые соединения.

Резьбовые соединения – это соединения с помощью резьбовых крепежных деталей: винтов, болтов, гаек, резьб, выполненных в корпусе и др.

Основные преимущества:

простота конструкции

простота изготовления

возможность фиксирования деталей в любом положении, это позволяет осуществлять регулировочные работы

возможно создание значительных осевых нагрузок при небольшом крутящем моменте

возможность преобразования вращательного движения в поступательное.

Возможность осуществлять поступательное перемещение с большой точностью.

Недостатки:

низкий КПД

большие габариты соединений и масса

износ рабочих поверхностей

Резьба – это выступы образованные на основной поверхности винтов или гаек и расположенные по винтовой линии (поверхность, образованная при вращательном движении плоскостного контура по цилиндру или конусу).

Профиль резьбы – это контур сечения резьбы в плоскости, проходящей через продольную ось цилиндра или конуса.

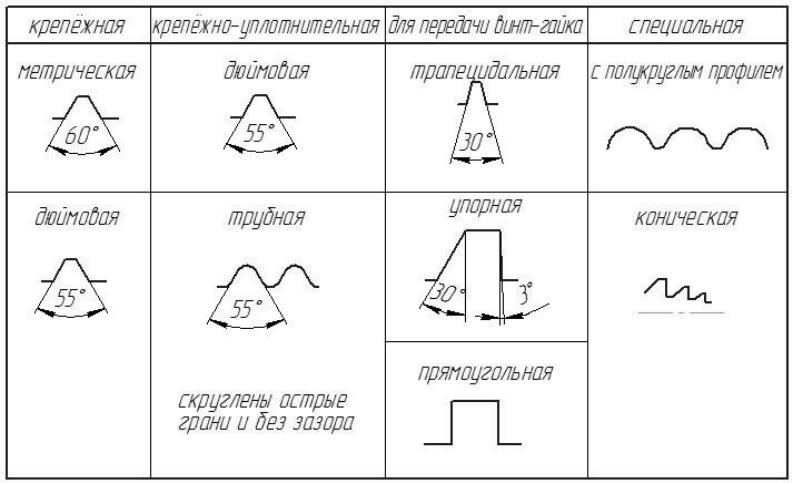

По профилю резьбы выполняют:

треугольный профиль

прямоугольный профиль

трапецеидальный профиль

круглый и др.

По направлению винтовой линии выполняют следующие виды резьб:

правая резьба (имеет основное применение) гайка вращается по часовой стрелки, а винтовая линия направлена слева на право и вверх.

левая резьба (используется в специальных случаях)винтовая линия направлена справа налево.

По количеству заходов выполняют:

однозаходная резьба-все крепежные резьбы однозаходные.

многозаходные резьбы (2 или несколько до 8) преимущественно в винтовых механизмах.

По поверхности:

цилиндрические - наиболее распространенны

конические

По назначению:

крепежные

крепежно-уплотнительные

резьбы винтовых механизмов или передача типа винт-гайка

Геометрические параметры резьбы

Н - теоретическая высота профиля резьбы.

h – высота рабочего профиля резьбы.

d – наружный и номинальный диаметр резьбы.

d1 – внутренний диаметр резьбы (диаметр резьбы по впадинам).

d2 – средний диаметр резьбы.

α – угол профиля резьбы.

p – расстояние по среднему диаметру между одноименными сторонами соседних профилей – шаг резьбы.

![]() -

ход резьбы, для многозаходных «р» – это

произведение шага резьбы на число

заходов резьбы. За один оборот гайка

переместится на величину хода резьбы.

-

ход резьбы, для многозаходных «р» – это

произведение шага резьбы на число

заходов резьбы. За один оборот гайка

переместится на величину хода резьбы.

Если z=1 – ход равен шагу.

Если z=2 – ход равен двум шагам.

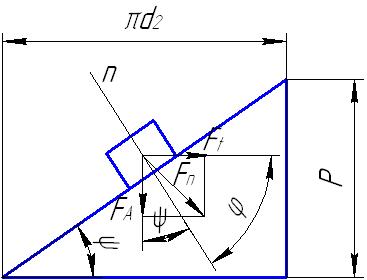

Угол подъема винтовой линии – это сдвиг витка резьбы, разрезанный и развернутый на плоскости.

Многие резьбы стандартизированы. Для стандартных резьб можно проще и дешевле приобрести инструменты.

Один виток разрезают и разворачивают на плоскости полученный прямоугольный треугольник.

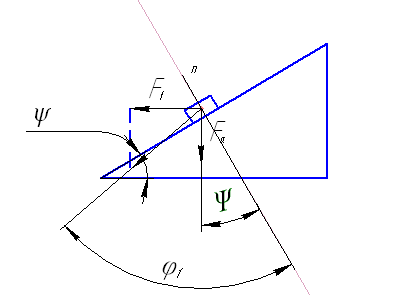

Ψ – угол подъема резьбы или угол подъема винтовой линии.

![]() длина

окружности по среднему диаметру.

длина

окружности по среднему диаметру.

Для стандартных резьб проще и дешевле приобрести инструмент и большинство резьб стандартизованы.

Типы резьб:

Резьба метрическая (получила название, так как все размеры измеряются в милиметрах)– это крепежная резьба треугольная по профилю

.

Вершины могут быть прямыми и скругленными.

.

Вершины могут быть прямыми и скругленными.

![]() -простые,

но не прочные

-простые,

но не прочные

![]() -

прочнее, но технология изготовления

сложнее. Меньше концентрация напряжений.

-

прочнее, но технология изготовления

сложнее. Меньше концентрация напряжений.

Резьбы выполняются с несколькими шагами

а)Основной крепежный шаг – это крупный шаг (Р=1,75;1,5мм). Если резьба с крупным шагом, ее обозначают М10 (метрическая, d=10),М8, М12

б)Если

резьба с мелким шагом М10![]() 1.Так

как шаг меньше, уменьшается высота

резьбы и угол подъема резьбы, а d1

внутренний диаметр, увеличивается.

Увеличение диаметра d1

повышает

прочность стержня винта, а уменьшает

угол подъема Ψ. Тем самым увеличивает

самоторможение, то есть уменьшается

возможность самоотвинчивания. (Если

уменьшить шаг при таком же d

номинальном, уменьшается высота рабочего

профиля, угол подъема увеличивается

внутренний диаметр резьбы. Мелкая резьба

прочнее, а увлечение

1.Так

как шаг меньше, уменьшается высота

резьбы и угол подъема резьбы, а d1

внутренний диаметр, увеличивается.

Увеличение диаметра d1

повышает

прочность стержня винта, а уменьшает

угол подъема Ψ. Тем самым увеличивает

самоторможение, то есть уменьшается

возможность самоотвинчивания. (Если

уменьшить шаг при таком же d

номинальном, уменьшается высота рабочего

профиля, угол подъема увеличивается

внутренний диаметр резьбы. Мелкая резьба

прочнее, а увлечение

![]() повышает

прочность стержня винта У мелкой резьбы

лучше свойство самоторможения, и она

лучше сопротивляется самоотвинчиванию.)

повышает

прочность стержня винта У мелкой резьбы

лучше свойство самоторможения, и она

лучше сопротивляется самоотвинчиванию.)

Но с уменьшением h, рабочего профиля резьбы понижается износостойкость и требуется более точное изготовление(то есть технология изготовления будет сложнее).

Мелкие резьбы применяют при динамических нагрузках, для тонкостенных деталей. Но мелкая резьба требует высокой точности. В общем случае используют резьбы с крупным шагом, они дешевле и менее чувствительны к точности изготовления.

Обозначают Р=1,25; 1,075; 0,5, М10х1

Резьба дюймовая – измеряется в дюймах, треугольная, крепежная.

α=550; Номинальный диаметр обозначается в дюймах.

1

дюйм=25,4 мм Обозначают

![]() -знак

дюйма.

-знак

дюйма.

Шаг резьбы характеризуется числом ниток резьбы на длине в один дюйм. Применение запрещено. (Основное применение: только ремонтные работы.)

К специальным резьбам относятся: трубная, прямоугольная, трапецеидная, упорная и круглая.

Резьба трубная – (наноситься на наружную поверхность трубы) крепежно-уплотнительная, на наружной поверхности трубы.

Представляет

собой мелкодюймовую резьбу, она нарезается

на тонкостенных трубах (![]() ),

скругленная.

),

скругленная.

За номинальный диаметр резьбы принимается внутренний диаметр трубы. Обозначается Труб (25,4 мм) d=33,24 мм (обозначаются в дюймах)

d1=30,392мм

Наружный диаметр больше номинального на 2 толщины стенки.

dy – диаметр условного прохода трубы.

Трубные резьбы обозначают в дюймах по диаметру условного прохода.

Резьба коническая – крепежно-уплотнительная.

Наносится на коническую поверхность. Профиль резьбы дюймовый.

Конусность

1:16

![]() Дает высокую плотность соединения, т.е.

на длине 16 мм превышение на 1 мм.

Дает высокую плотность соединения, т.е.

на длине 16 мм превышение на 1 мм.

Ходовые резьбы

Резьба прямоугольная дает наименьшие потери на трении и имеет высокий КПД, она применяется для передачи осевых усилий в грузовых винтах (домкратных) и для передачи движения в ходовых винтах. Недостаток – нетехнологично. Нестандартно. Применение ограниченно и вытеснено трапециидальной резьбой.

Применяется в механизмах типа винт-гайка.

Резьба трапецеидальная – ходовая резьба.

α=300. Это основная резьба для передач типа винт-гайка. Применяется , как и прямоугольная для передачи усилия и движения. Симметричный профиль резьбы позволяет применять ее для реверсивных механизмов. У нее более высокий КПД, чем у метрической резьбы. 3 шага: мелкий, средний, крупный.

h=0.45p. Для выполнения домашнего задания выбираем d1, а остальные размеры по справочнику.

Резьба упорная – разновидность трапецеидальной резьбы с не симметричным профилем.(среднее между прямоугольной и трапецеидальной резьбой).

Резьбы одностороннего действия для создания значительных осевых нагрузок с высоким КПД.

Высота рабочего профиля у упорных резьб составляет 0.75 от шага: h=0.75p.

Нагрузка прикладывается со стороны меньшего угла.

Применяется в основном в домкратах, прессах. Для восприятия значительных односторонних нагрузок.

Круглая резьба (цоколь лампочки)

Преимущество – можно получить ее методом давления. У нее высокий срок службы при повышенном сопротивлении, при повышенных нагрузках. Применяется для часто завинчиваемых соединений, работающих в загрязненной песком и пылью среде, и для тонкостенных деталей с накатанной и наштампованной резьбой.

Крепежные функции не выполняет резьба.

Саморезные металлические винты. Резьбы для труб нефтяной промышленности.

Виды резьб

Основные типы крепежных деталей

Винт, гайка, шпилька(стержень с резьбой с двух сторон), шайба(устройство для стопорения).

Крепежные винты в зависимости от типа резьбового соединения применяются в следующих крепежах:

Вины с гайками – болты

Винты, ввинчиваемые в одну из скрепляемых деталей

Шпильки с гайками

Болты применяются для:

Скрепления деталей не очень большой толщины (пластик) при наличии места для расположения головки болта и гайки.

Для скрепления материалов, не обеспечивающих достаточную прочность и долговечность резьбы

При необходимости частого завинчивания и отвинчивания

Винты ввинчивают в одну из скрепляемых деталей, применяемых в случаях: 1)достаточной прочности материала детали и достаточной ее толщины, 2)отсутствие места для расположения гайки, а так же при жестких требованиях к массе соединения.

Шпильки применяются в тех же случаях, что и винты, но когда материал соединяемых деталей не обеспечивает достаточной долговечности резьб, при требуемой частоте разборки и сборки соединений.

Теория винтовой пары

Устанавливает зависимости между геометрическими и силовыми параметрами винтового соединения (связь между моментом, приложенным к гайке и осевой силой винта). Рис. Для анализа силовых характеристик рассмотрим прямоугольную резьбу. Разрежем один виток по среднему диаметру и получим наклонную плоскость. Гайку заменим ползуном.

d-номинальный диаметр резьбы.

dотв - диаметр отверстия в соединяемых деталях.

1-винт

2-гайка

3 и 4 – соединяемые детали

![]() -высота

головки винта

-высота

головки винта

H1-высота гайки

Fa-осевая нагрузка, действующая на стержень винта

Tp-момент сил трения в резьбе

Tзав - момент необходимый для завинчивания гайки для создания надежного соединения деталей 3 и 4.

Основная задача данного соединения – создать такую осевую нагрузку, которая предотвратит смещение деталей при действии сдвигающих сил в области стыка. Если детали в стыке будут сдвинуты тогда соединение теряет работоспособность.

Начинаем с анализа резьбы.

Опасное

сечение в зоне первых витков со стороны

гайки. Разрежем 1 ее виток по среднему

диаметру (d2)

и получим наклонную плоскость, которая

характеризуется углом подъема винтовой

линии ψ и углом

![]() трения. Для определения сил, действующих

в винтовой паре, первоначально

рассматривают прямоугольную резьбу.

Гайку заменяют ползуном.

трения. Для определения сил, действующих

в винтовой паре, первоначально

рассматривают прямоугольную резьбу.

Гайку заменяют ползуном.

Fa приложена по среднему диаметру.

Найдем связь между силой и геометрией, определим нагрузку для перемещения гайки по винту. Для этого один виток прямоугольной резьбы разрезают и разворачивают на плоскости.

ψ - угол подъема винтовой линии.

р - шаг резьбы.

1 – виток или наклонная плоскость

2-ползун или гайка

![]()

φ-угол трения.

Ft – начальная или окружная нагрузка, которую надо приложить для того, чтобы переместить ползун по одному витку резьбы.

![]() -

только для прямоугольной резьбы, где

-

только для прямоугольной резьбы, где

![]() -движущая

окружная сила

-движущая

окружная сила

![]() -осевая

сила на винте

-осевая

сила на винте

![]() -угол

подъема Р

-угол

подъема Р

Окружная

сила трения для витка прямоугольного

профиля

![]()

В треугольной резьбе сила трения Ттр по сравнению с прямоугольной выше.

Fn-нормальная составляющая

f-коэффициент трения в резьбе

![]() -половина

угла профиля резьбы

-половина

угла профиля резьбы

-приведенный

коэффициент трения

-приведенный

коэффициент трения

-

приведенный угол трения

-

приведенный угол трения

![]() -общая

зависимость для всех резьб.

-общая

зависимость для всех резьб.

![]() -

окружная сила при отвинчивании гайки.

-

окружная сила при отвинчивании гайки.

Момент завинчивания гайки

Если винт нагружен осевой силой Fa, то для завинчивания гайки надо приложить момент завинчивания, а к стержню винта реактивный момент Тр, который удерживает стержень от вращения.

![]()

![]() -момент

в резьбе

-момент

в резьбе

![]() -момент

трения на торце гайки или головки в

шайбе

-момент

трения на торце гайки или головки в

шайбе

Момент, который необходимо приложить к гайке, это сумма момента для преодоления им трения в резьбе Тр и Тт момент для преодоления сил трения на торце.

Предполагают, что осевая нагрузка приложена по среднему диаметру поверхности контакта.

![]()

D1-диаметр поверхности контакта гайки

dотв- диаметр отверстия или внутренний диаметр контакта

Момент на торце гайки равен

Fa- осевая нагрузка

ft- коэффициент трения между гайкой и деталью

d2 – средний диаметр резьбы

ψ – угол подъема винтовой линии

φ1- приведенный угол трения

ft- коэффициент трения на торце

dcp – средний диаметр поверхности контакта гайки с соединяемой деталью. Примечания :

Для метрических стандартных резьб с крупным шагом

![]()

![]() −номинальный

диаметр резьбы.

−номинальный

диаметр резьбы.

Обычно длина гаечного ключа принимается в 15 номинальных стандартных диаметров резьбы. Если приравнять осевую нагрузку и нагрузку, которую прикладывает рабочий, в силе выигрываем в 100 раз в зависимости от рения в резьбе.

Принято, что расчетная длина гаечного ключа

;

![]() ;

F

- усилие руки человека

;

F

- усилие руки человека

Реактивный момент необходимый для удержания стержня винта от проворачивания при завинчивании гайки равен моменту сил трения в резьбе.

Стержень винта в опасном сечении будет растягиваться силой Fa и закручиваться моментом Тр.

Момент отвинчивания гайки

В этом случае окружное усилие меняет свое направление

1-виток винта

2-гайка

![]() -приведенный

угол трения

-приведенный

угол трения

![]() -тангенциальная

нагрузка, необходимая для отвинчивания

гайки.

-тангенциальная

нагрузка, необходимая для отвинчивания

гайки.

![]() ;

;

Условия самоторможения (гайка по наклонной плоскости самопроизвольно не перемещается). Самоторможение рассматривается только в резьбе, не учитывая трения на торце.

![]()

![]()

Справедливо только при статических нагрузках. При вибрации происходит самоотвинчивание.

Для того, что бы представить произвольное самоотвинчивания гайки, применяют стопорящие устройства. Выбирают их по справочнику.

Условия самоотвинчивания резьбы

Если момент отвинчивания больше нуля, то гайки не должны самопроизвольно отвинчиваться.

![]()

Это условие самоторможения.

Самоторможение – это когда гайка по наклонной поверхности самопроизвольно не перемещается.

Если угол подъема винтовой линии меньше приведенного угла трения, наступает самоторможение, так как нагрузка непостоянна, то на эффект самоторможения не надеяться, а используют стопорящее устройство.

Устройство торможения:

Пружинные шайбы с усиками, шплинты, штифты. Для стандартной метрической резьбы, теорема условий самоторможения выполняется, так как мелкий шаг уменьшает угол наклона винтовой линии, то условие самоторможения выполняется более надежно.

КПД резьбы

КПД резьбы определяется как отношение полезной работы на винте к затраченной работе на ключе.

![]() ;

;

Для передач винт-гайка силами трения на торце можно пренебречь, и для ходовых резьб можно записать:

![]() ;

;

Для

стандартных метрических резьб ![]() ,

у которых выполняется условие

самоторможения коэффициента полезного

действия будет <0.5 низкий.

,

у которых выполняется условие

самоторможения коэффициента полезного

действия будет <0.5 низкий.

При

проектировании передач винт-гайка или

ходовых резьб необходимо стремиться к

повышению ![]() .

.

Пути увеличения КПД:

Увеличение угла подъема винтовой линии

Увеличить число заходов

Применять резьбы с крупным шагом

Уменьшение d2 (средний диаметр резьбы)

Уменьшение угол трения

![]() ;

;

Выбор α, т.е. профиля резьбы: прямоугольная, упорная, трапецеидальная, метрическая.

![]() падает соответственно.

падает соответственно.

Уменьшить

т.е.

уменьшить коэффициент трения в резьбе,

а следовательно, точность изготовления,

качество поверхности, выбор материалов

с низким f,

применение смазки.

т.е.

уменьшить коэффициент трения в резьбе,

а следовательно, точность изготовления,

качество поверхности, выбор материалов

с низким f,

применение смазки.Применение смазки

Повысить частоту обработки

Применения

Лекция 3

Передача винт-гайка.

Передача винт-гайка предназначена для преобразования вращательного движения в поступательное и наоборот. Основной элемент-резьба, винт вращается, гайка перемещается. Гайка вращается- винт поступательно перемещается.

Достоинства:

Возможность получения значительных передаточных отношений

Возможность создания значительных осевых нагрузок (Выигрыш в силе)

![]()

![]() -осевая

нагрузка, действующая на винт.

-осевая

нагрузка, действующая на винт.

![]() -

тангенциальная нагрузка на маховик или

гайку.

-

тангенциальная нагрузка на маховик или

гайку.

i- передаточное отношение.

η – КПД.

Возможность осуществления точных перемещений.

Относительная простота конструкций.

Компактность.

Недостатки:

Низкий КПД

Высокий износ передачи.

Износ контактной поверхности

Применяются: ходовые винты в станках, перемещение суппорта, домкраты, грузовые механизмы, прессы, регулировочные передачи.

В основе винтовая пара. Основные типы резьб: ходовые.

Трапецеидальные

Упорная

иногда прямоугольная

В специальных случаях применяют метрические резьбы с углом профиля 500, в качестве регулировочных устройств (крупный шаг)

С целью повышения КПД применяют:

1) уменьшение приведенного угла трения. Выбор материалов с низким коэффициентом трения.

2) увеличение угла подъема винтовой линии (пути: применение многозаходных резьб, применение резьб с крупным шагом)

3) смазка

Р асчет

передачи винт-гайка.

асчет

передачи винт-гайка.

Критерием работоспособности крепежных резьб – является прочность.

Ходовые резьбы характеризуются износостойкостью(Основным критерием является износ).

![]() -

количественная оценка износостойкости

– удельное давление.

-

количественная оценка износостойкости

– удельное давление.

![]() .

.

h- высота резьбы рабочего профиля.

d2- средний диаметр.

z- количество витков.

![]() ,где

,где

![]() -высота

гайки

-высота

гайки

![]() -

проверочная зависимость.

-

проверочная зависимость.

Для проектировочной задачи:

-

проектная зависимость.

-

проектная зависимость.

-коэффициент

высоты резьбы

-коэффициент

высоты резьбы

h-высота рабочего профиля

p-шаг

Для метрической резьбы – 0.54

Для прямоугольной резьбы – 0.5

Для трапецеидальной резьбы – 0.5

Для упорной резьбы – 0.75

![]() -

коэффициент высоты гайки.

-

коэффициент высоты гайки.

Чем больше высота гайки, тем выше должна быть точность изготовления резьбы.

![]() -высота

гайки

-высота

гайки

![]() -

средний диаметр резьбы

-

средний диаметр резьбы

![]() В

зависимости от условия работы.

В

зависимости от условия работы.

По d2 с помощью справочника находим номинальный диаметр.

Допускаемые

напряжения износа зависят от материала

винта и гайки. Допускаемое напряжение

износа равно 12 МПа, то винт- закаленная

сталь, гайка- бронза.

![]() - допускаемое предельное давление

выбирают из справочников в зависимости

от материала винта и гайки.

- допускаемое предельное давление

выбирают из справочников в зависимости

от материала винта и гайки.

Винт испытывает сложное напряженное состояние. Осевые нагрузки значительны и возникает момент сил трения в резьбе, поэтому винт проверяют по эквивалентным напряжениям.

![]() ;

;

![]() -площадь

по внутреннему диаметру резьбы

-площадь

по внутреннему диаметру резьбы

![]() -полный

момент сопротивления

-полный

момент сопротивления

![]()

Винт проверяют на устойчивость

Способ 1, по критической силе:

;

Е-мод. упругого материала винта

J- момент инерции сечения

k –коэффициент безопасности (2-4)

![]() приведенная

длина винта

приведенная

длина винта

![]() -

расстояние между опорами

-

расстояние между опорами

![]() -коэффициент,

зависящий от способа заделки

-коэффициент,

зависящий от способа заделки

Способ 2,по объединенному условию прочности

Fа- осевая нагрузка,

А1- площадь поперечного сечения винта по внутреннему диаметру резьбы

φ-коэффициент уменьшения основного допускаемого напряжения , в пределах (0…1)-зависит от

![]()

i-радиус инерции

![]()

Лекция 4

Заклепочные соединения.

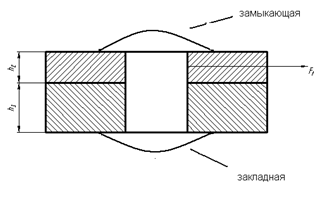

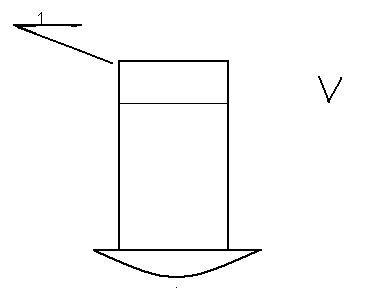

Неразъемные соединения. Применяют в машиностроении, которые испытывают значительные динамические ударные нагрузки.(самолетостроение, авто, троллейбусы и т.д.). две детали собирают. Выполняют отверстие. В отверстие устанавливают заклепку 1.

Заклепка – цилиндрический стержень с заранее сформированной закладной головкой.

Вставляют в отверстие, деформируют и, таким образом, формируют замыкающую головку.

Стержень не только формирует головку, но и заполняет отверстие.

Преимущества:

Высокая стабильность соединения

Удобен контроль качества

Хорошо работает при вибрационных и ударных нагрузках.

Надежность, простота конструкции

Можно соединять детали из разных материалов

Недостатки:

Высокая трудоемкость и стоимость

Большой расход материала

Неудобная конструктивная форма

Случаи применения заклепочных соединений

Для деталей недопускающих нагрев

Несвариваемые материалы

Вибрационные и ударные нагрузки

Клепка – процесс формирования замыкающей головки

Клепки бывают:

Ручная

Механическая

Соединение может быть сформировано:

Без нагрева заклепки

С нагревом головки - для создания прочно - плотных швов

Материалы: стали легко деформируемые (с малым процентом % С) мягкая сталь, алюминиевые и медные сплавы.

При выборе материалов заклепки необходимо учитывать 2 фактора:

Коэффициент расширения материалов (линейного)

Химическое сродство материалов. Многие материалы склонны к образованию гальванических пар

коррозия,

(по нежелательному контакту гальванических

пар

из-за

чего

коррозии).

коррозия,

(по нежелательному контакту гальванических

пар

из-за

чего

коррозии).

Заклепки, как правило, стандартизированы. Их выпускают нескольких типов:

с полукруглой головкой

с полупотайной головкой

с потайной головкой

По назначению заклепочные соединения бывают:

прочно-плотные

прочные

плотные

По конструктивному признаку:

соединение внахлестку

с одной накладкой

с двумя накладками

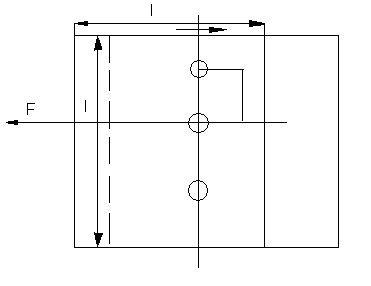

Расчет заклепочных соединений

Рассчитывают так же, как штифтовые соединения.

Работает при сдвигающей нагрузке в плоскости стыка. При действии сдвигающих сил разрушение происходит за счет:

Срез заклепки в месте стыка

![]() ;

;

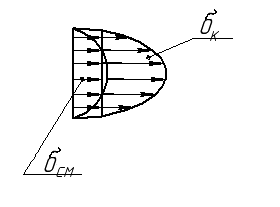

Смятие поверхности в месте контакта. Напряжение смятия распределены по эллиптическому закону

эти

напряжения смятия проектируем на

диаметральную поверхность заклепки,

и условно считаем, что распределяется

равномерно.

эти

напряжения смятия проектируем на

диаметральную поверхность заклепки,

и условно считаем, что распределяется

равномерно.

По условным напряжениям смятия осуществляем проверку на смятия.

![]()

![]() ,

где

,

где

h- толщина листа

z- количество заклепок

После

определения допускаемых напряжений

для каждого из этих материалов и по -

меньшему

![]() ведем расчет.

ведем расчет.

Кроме этого заклепочные соединения проверяют на разрыв по основному материалу в сечении, ослабленном заклепками.

![]() -на

разрыв

-на

разрыв

- чистая площадь без учета площади отверстия.

b-ширина соединяемых деталей.

Основные размеры заклепок выбирают на основании опыта эксплуатации этих соединений по справочнику.

Таким образом, для заклепочных соединений проектируют, а потом проверяют на разрыв в ослабленном сечении.

Лекция 5

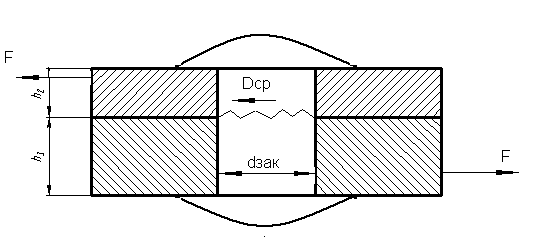

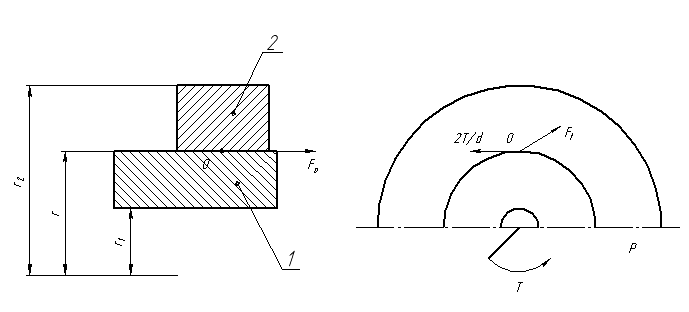

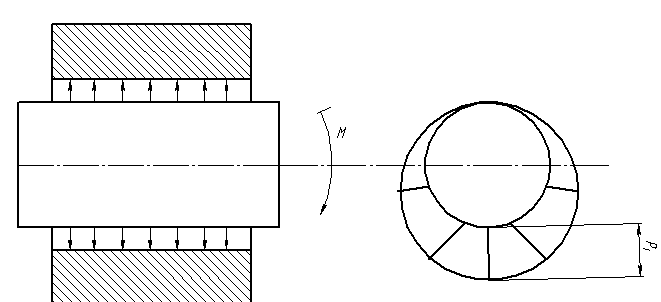

Прессовые соединения.

(Соединения с гарантированным натягом).

Относятся к почти неразъемным или к трудноразъемным. Соединения 2х деталей по круговой цилиндрической поверхности можно осуществить без применения болтов, шпонок и т.д. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую. Соединения напряженные, где натяг создается разностью посадочных размеров соединяемых деталей. Соединения получают за счет выбора посадок деталей с гарантированным натягом, в результате соединения на поверхности возникает удельное давление за счет деформации поверхности (в пределах упругой деформации).

р – удельное давление, оно создает на поверхности силу трения, которая определяет способность соединения передавать нагрузку.

Преимущества соединения:

Высокая нагрузочная способность

Хорошо работает при ударных и вибрационных нагрузках.

Простота соединения

Достаточно хорошая центровка деталей

Недостатки:

Зависимость несущей способности от влияния условий

Недостаточная стабильность соединений (на поверхности присутствуют силы трения)

Перенапряжение деталей (избыток несущей способности)

![]() ;

;

N0-допуск на размеры отверстия

Nb-допуск на размеры вала

Натяг – это положительная разность диаметров вала и отверстия.

![]() минимальный

натяг- разность между dmax

отверстия и dmin

вала.

минимальный

натяг- разность между dmax

отверстия и dmin

вала.

![]() - разность между dmin

отверстия и dmax

вала.

- разность между dmin

отверстия и dmax

вала.

Если детали напрессовывают друг на друга, то в результате упругих и пластических деформаций деаметр соединяемых деталей будет одинаковым и называется dномин=d.

При этом на поверхности соединенных деталей возникает удельное давление и оно создаёт на поверхности силу трения и является основой несущей способности соединения(эта способность соединения передавать нагрузки).

Несущую способность соединения зависят от натяга, по минимальному натягу определяют несущую способность соединения. Усилие, необходимое для запрессовки или выпрессовки детали рассчитывают по максимальному натягу.

Выбор натяга ведется по справочникам в зависимости от условий эксплуатации.

Нагрузочная способность соединений зависит от натяга. Учитываем тот факт, что допуски соединения рассеиваются.

Реальные величины допусков выбираем по справочнику. Наиболее распространены следующие посадки: горячая H7/U7, прессовая H7/S6, прессовая и лёгкопрессовая H7/r6, лёгкопрессовая H7/P6

Пример

:

![]()

δmax= 44 мм.

Способы выполнения сборки.

Прессование. Данный способ прост, но имеет недостатки: происходит смятие и частичное срезание микронеровностей поверхности – шабровка. Шабровка снижает несущую способность соединения. Для уменьшения шабровки применяют конический вал и коническое отверстие.

Нагрев втулки или детали с отверстием до 200-4000С.

Недостатки: возможное изменение структуры Ме, т.к. 4000 – низкий отпуск. Возможно появление окалины, коробление детали, а также изменение свойств материала за счет изменения структуры.

Преимущество: отсутствует шабровка и смятие, более надежное соединение, но дороже.

Охлаждение вала

Среда охлаждения: углекислота (-7900С), жидкий воздух(-1960С), жидкий азот и т.д.

Недостаток: дороговизна.

Комбинированный

Нагрев втулки, охлаждение вала.

Очень высокая надежность.

;

d- номинальный диаметр соединения

![]() коэффициент

линейного расширение материала

коэффициент

линейного расширение материала

![]() максимальный

натяг в соединении

максимальный

натяг в соединении

![]() зазор

для свободной сборки

зазор

для свободной сборки

Этот способ применяют в особых случаях и для особых изделий.

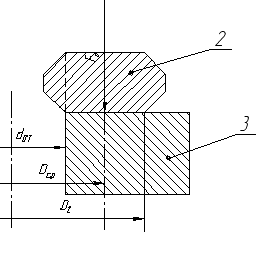

Прочность прессового соединения (способность передать нагрузки).

1-вал

2-втулка

d-номинальный диаметр соединения

d2-наружный диаметр втулки

d1-диаметр отверстия вала

l-длина соединения или ширина втулки

p-удельное давление

Предполагают, что удельное давление равномерно по периметру и ширине втулки. Удельное давление создается натягом.

Удельное давление создает на поверхности силу трения, она и определяет несущую способность соединения.

Нагружения соединений

Соединение нагружено осевой нагрузкой Fa в стыке.

(условие несущей способности)

;

![]() −коэффициент

безопасности

−коэффициент

безопасности

![]() −коэффициент

трения на поверхности

−коэффициент

трения на поверхности

![]() −удельное

давление

−удельное

давление

;

Соединение нагружено крутящим моментом Т.

Совместное действие Fa и Т.

При действии осевой силы сдвигающая сила направлена горизонтально. При действии крутящего момента сила будет направлена перпендикулярно сдвигающей силе.

Расчет ведут по суммарной нагрузке. Рассмотрим точку 0 на поверхности.

;

![]() :

:

Соединение нагружено изгибающим моментом.

Если было наложено удельное сопротивление, то после приложения момента изгибающего удельное давление перераспределится по серпообразной эпюре.

Р1-наибольшее перераспределенное давление

;

p1-удельное перераспределение давления

p-удельное давление натяга

![]() .

.

С учетом не раскрытия стыка:

;

![]() ,

т.е. 25% удельного давления идет на не

раскрытие стыка.

,

т.е. 25% удельного давления идет на не

раскрытие стыка.

-удельное давление, как функция натяга.

C1, C2 – геометрические коэффициенты.

![]() -

расчетный натяг

-

расчетный натяг

d1-диаметр вала

d2-внешний диаметр втулки

![]() -

коэффициенты Пуассона материала деталей

и модули упругости

-

коэффициенты Пуассона материала деталей

и модули упругости

1. Определение расчетного натяга для расчета несущей способности

;

![]() -

минимальный натяг соединения

-

минимальный натяг соединения

U-коэффициент шабровки.

;

![]() -

высоты микронеровностей поверхности

-

высоты микронеровностей поверхности

В зависимости от способа обработки поверхности. При 2, 3, 4 способах сборки v=0.

Определение усилия запрессовки

![]() .

.

I-ая постановка задачи

1. По заданным параметрам определить несущую способность соединения.

По заданным параметрам определить

,

,

Определяем коэффициент шабровки U

Определяем расчетный натяг

Определяем геометрические коэффициенты С

Определяем удельное давление Р, которое создается заданным натягом.

Определяем несущую способность.

II-ая постановка задачи:

Известна несущая способность соединения. Необходимо определить допуски на деталь.

Определяем удельное давление Р

Определяем геометрические коэффициенты С

Определяем расчетный натяг

Определяем коэффициент шабровки U, если соединение выполнено прессованием.

Определяем

.

По

по таблице выбираем посадки.

.

По

по таблице выбираем посадки.

Лекция 6

Сварные соединения.

Выполняют сварные соединения путем сваривания материалов деталей в зоне стыка и не требуют никаких вспомогательных элементов.

Нагрев металла – до температуры выше температуры плавления образуется ванна и в зону расплава добавляют посадочный материал и дают материалу остыть.

Преимущества:

Малая трудоемкость

Удобство формы

3. Высокая прочность

Простота изготовления

Низкая стоимость

Недостатки:

Нестабильность качества шва

Коробление

Плохо работают при вибрационных ударных конструкциях.

Нельзя соединять детали, для которых не допустим нагрев.

Большая группа материалов, которые не подвергаются сварке.

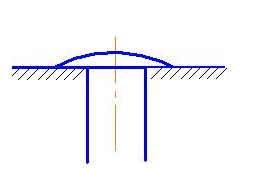

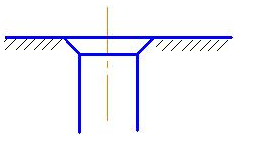

Типы сварных соединений:

-стык

-внахлестку

-в тавр

-контактная